高含硫气田站场无人值守自控通信技术

2020-03-25王静

王 静

(中石化石油工程设计有限公司,山东 东营 257026)

0 引言

近年来,随着油气田自动化技术的发展和减员增效的战略发展方针,各油气田公司对企业内部的生产运行和管理都提出了越来越高的要求。

由于油气田各区块、油气输送集气站场、增压站场的位置相对较偏远,交通不便利、自然环境恶劣、倒班轮换周期较长等各种条件的限制,对站内运行、值守人员产生了较大的生理及心理压力。油气田地面建设不断滚动开发,而人力资源日益紧张、后勤保障缺乏、资源利用率逐渐降低,从而给油气田站场的生产管理造成了一定的困难。

针对这些问题,总结这些年来油田四化建设取得的经验,根据集团公司两化高度融合、油气公司体制建设运行的需要,并借鉴其它高含硫气田集气站合并管理试点的实施情况[1],经过探索和实践,在西南某油气分公司高含硫气田设计了全气田的集中监控方案。该方案的实施,实现了整个气田“集中监控、片区巡检”的新型管理模式,各站场不设固定值班人员,内操人员集中在气田生产管理中心对各站场进行远程监控操作,外操人员定期对各站场进行巡检,形成了高含硫气田站场无人值守的自控通信设计技术。

1 无人值守站场的管理模式

目前,国内外较为成熟的无人值守站场管理模式大概分为如下3 种:

1)中心站场模式:依托中心站场,实现对周围几座站场的监控和巡检,便于快速事故处理,多用于高危险站场或复杂站场。

2)集中管理模式:采用集中监控,集中或分区域管理,适用于流程比较简单、依托条件较好的站场。

3)高水平无人值守模式:实现无人值守远程控制,不需要例行巡检,每年只巡检有限次数即可。

上述管理模式中,国内部分天然气长输管道采取了中心站场模式,调控中心的操作人员能够完全了解管道运行情况和主要设备的状况,区域管理人员仅负责管理中心站场所管辖的管道和压气站,进行定期巡查和日常维护[2];而海外部分无人值守平台则已经实现了高水平无人值守模式,其设计理念是尽量减少平台上的设备,最大限度减少登平台次数和维护要求,除计划维护外,操作人员仅需按月开展检查及维护工作,或者每年巡检几次。

本文描述的高含硫气田无人值守站场则是采取的上述第二种模式,即集中监控、片区巡检,将气田数据监控和日常巡检深入融合。集中监控室(监控中心)通过SCADA系统实现对所有场站生产数据的24h 集中监控;将生产现场划分为若干个片区进行管理,单个片区内按需设置巡检组,每个巡检组按照固定路线和时间间隔对多个场站进行巡回检查;巡检组和监控中心采取实时无线通信方式沟通对接,实现对场站的无缝日常管理和联合应急处置。

这种无人值守的管理模式对自控通信专业提出了非常高的要求。为了保证远程监控的稳定性,要求通信系统具有高可靠性,具备主备网络自动诊断和自动切换功能。为了保证高含硫站场的安全性,要求自控仪表检测准确可靠,自控阀门关断安全迅速,自控系统具有高安全性、完整性,尽可能地减少操作人员对联锁关断系统的人工干预,提高系统的可靠性;同时,又要想办法避免仪表的误报警产生误关断,影响正常生产。为此,通过采用一系列先进的自控通信设计技术,实现了高含硫气田滚动建产项目的顺利投产,保障了站场无人值守模式的顺利实施。

2 高含硫气田无人值守站场自控通信技术

下面分别从自控系统、联锁联动设置、通信系统和现场仪表阀门等几个方面进行描述。

2.1 自控系统

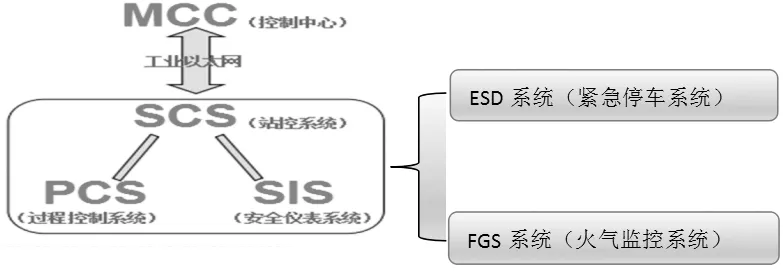

图1 自控系统示意图Fig.1 Schematic diagram of automatic control system

自动控制系统采用以计算机为核心的监控和数据采集(SCADA)系统,设置1 个调度控制中心和1 个集中监控中心,分别位于气田净化厂中控室和生产管理中心。调度控制中心主要是完成气田集气站场及井场的数据采集监控和安全保护功能,同时作为整个系统的数据中心。集中监控中心作为SCADA 系统的二级管理中心,实现站场的远程监控和ESD 远程操作。

控制中心系统由2 套子系统组成,分别是SCADA 数据服务器系统(包括实时数据服务器、历史数据服务器、OPC 服务器)和安全仪表系统(SIS)。数据服务器系统主要负责采集各站场的过程控制系统的数据,对这些数据进行集中地显示、存档,实现气田的集中监控以及统筹调度管理的要求;安全仪表系统主要负责采集各站场的安全仪表系统的数据,并根据净化厂安全仪表系统中与气田开发生产有关的报警信息实现全气田的安全联锁。

从整个SCADA 系统架构上来说,共分作3 大部分:过程控制系统(PCS)、安全仪表系统(SIS)以及中心服务器数据处理系统。在每个集气站场分别设置两套子系统:过程控制系统(PCS)和安全仪表系统(SIS),分别作为一个单独的网络节点,挂在同一个光纤通信子网及公网专线备用网络上,分别对应实时数据服务器和中心安全仪表系统上传或下载数据。过程控制系统采用通用的PLC 系统,负责站内的生产流程以及辅助流程的数据采集和控制,并接收中心控制系统的指令;安全仪表系统采用SIL2 的PLC,根据工艺流程中的各种失控事件以及火气检测异常报警,安全联锁相关设备,确保人员以及生产的安全。

2.2 联锁联动设置

1)全气田的联锁关断

气田ESD 逻辑分为4 级:ESD-1 为全气田范围内的紧急关断,ESD-2 为支线关断,ESD-3 为站场关断、触发单个站场的关断,ESD-4 为单元关断。ESD 系统可针对各类异常情况下实施紧急停车或放空,各级ESD 均可实现人工关断或逻辑自动关断。

2)中心和站场的联锁关断设计

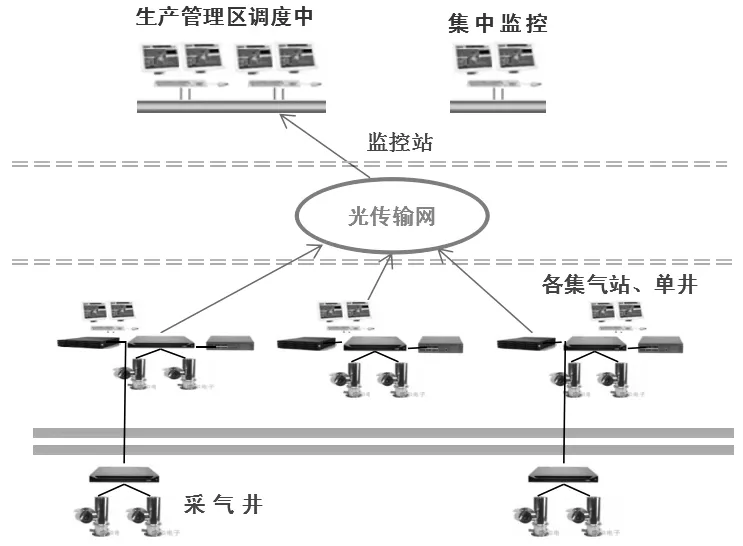

图2 通信系统示意图Fig.2 Schematic of the communication system

在调度控制中心SCADA 系统的基础上设置集中监控中心,调度控制中心负责全气田级关断和支线关断,集中监控中心负责站场级关断。操作站统一设置在集中监控中心,每台操作站负责多个站场的远程监控。站场无人值守,只保留机柜间,由站控PLC 系统实现自动控制和联锁保护。站场的ESD 手动操作盘全部移至集中监控中心,在集中监控中心设置安全仪表系统(SIS)PLC,由中心SIS 接收手操盘的指令,通过冗余光纤环网发送关断指令到站场的SIS系统实现站场级关断。

3)联动系统设计

站场气体探测器和火焰探测器的报警自动联锁视频监控转到预设位,第一时间监控火气发生点,实现在集中监控中心迅速进行风险识别。站场级泄压关断自动联锁站场大门开启,便于巡检人员逃生。

2.3 通信系统

通信系统采用光缆(埋地+架空两路冗余)传输作为主通信方式,租用公网链路作为备用通信方式,依托光缆组成2 套信息传输平台。1 套单独用于为SCADA 系统提供数据传输通道;1 套是用于其他信息化系统数据交换,主要包括视频监控系统、腐蚀监测系统、调度电话系统、站场广播对讲系统、PAGA、阴保监测系统等,可以实现通信路由的主备自动切换。

2.4 现场仪表阀门

1)现场仪表均采用隔爆仪表,与本安仪表相比,减少了安全栅的中间环节,提高了仪表回路的可靠性。

2)仪表采用冗余设置。站场的同一区域设置多个气体探测器和火焰探测器,采用多点复合检测和逻辑判断,当多台气体探测器(火焰探测器)中大于等于2 台报警时,自动触发站场级联锁关断。站场井口压力、进出站压力的检测均为冗余设置,取源口独立设置。系统自动进行冗余压力的偏差比较,超出设定值自动报警。冗余压力检测同时达到报警设定值自动联锁关停本站。

3)自控阀门要求执行机构通过安全完整性等级SIL2的认证,具备高可靠性。自控阀门采用故障安全设计,在失电或失气状态均能自动可靠动作。自控阀门提供部分行程测试功能,可以通过按钮使阀门自动关闭15°,然后恢复全开位置,避免长期不动作造成开关失效。

4)站场和隧道采用开放空间激光泄漏检测系统,可以同时检测H2S 和CH4的浓度,信号上传至站场控制系统实现远程显示和报警。

3 自控通信技术创新特点

1)高含硫气田十几个集气站场实现无人值守,操作站设置调度控制中心和集中监控中心进行远程监控。

2)同一区域设置多个气体探测器和火焰探测器,采用多点复合检测和逻辑判断。当多台探测器中大于等于2 台报警时,自动触发站场级联锁关断,取消了人工确认环节。

3)ESD 手动操作盘统一设置在集中监控中心,实现每一座站场的远程关断。

4)站场级泄压关断时自动联锁站场大门开启,便于巡检人员逃生。

5)气田通信网络采用冗余光纤环网作为主信道,2M数字电路作为备用,且A 环网采用路由寻址的模式,B 环网采用同一网段划分虚拟网的模式。

4 集中监控、片区巡检模式风险识别

集中监控、片区巡检管理模式主要依托自控、通信系统对场站实现安全生产管理,与有人值守站场相比,存在的主要风险有:

1)自控通信系统可靠性风险。极端情况或在事故情况下,若ESD 系统失效或者仪表、自控阀门出现问题,现场没有操作人员及时处理,可能导致场站不稳定运行或后果扩大。

2)公共安全风险。该模式下,场站不再24h 有人值守,场站围墙护栏无法完全阻止外来人员闯入,存在公共安全风险。

3)异常处置不及时风险。在场站出现异常情况时,巡检人员不能及时赶赴现场开展异常处置、确认;另一方面,从安全角度出发,发现异常时,宁愿误关断也不能不关断,增加了场站关断概率,影响生产。

针对这些风险,通过有效的自动化控制系统、可靠的数据传输与应急通信、不间断电源保障及相关的安全技术,即可最大限度地实现站场参数的自动调节,工况参数的远程实时监控和异常情况自动保护的智能化平稳运行。

5 结束语

本文结合某西南油气分公司高含硫气田无人值守站场自控通信技术的设计和实施,对高含硫无人值守站场的自控系统、通信系统及现场仪表技术进行了比较详细的总结。

高含硫气田无人值守站场采用集中监控、片区巡检的管理模式运行,通过在硬件和运行管理上的不断完善,已经基本形成一套可实现平稳运行的硬件条件和软件支撑,提高了高含硫气田运行的安全性,降低了人力资源成本,提升了管理效率,也为全气田试采工程改造提供了有力的技术支撑。

随着信息化建设和物联网技术的发展,油气田站场无人值守必然成为数字化油气田发展的未来趋势。对已建的站场实施自动控制改造,统筹考虑中心站的设置,对现有工艺流程进行HAZOP 分析,并以此为指导优化无人值守工艺流程,从而保证生产运行的安全,为高含硫气田高效开发的安全管理提供理论支持和决策依据[3]。