页岩气田腐蚀特征、细菌来源及腐蚀对策

2020-03-25宋晓良屈定荣

蒋 秀,许 可,宋晓良,张 全,屈定荣

(中国石化青岛安全工程研究院,山东青岛 266071)

0 前言

美国是世界上页岩气商业性开发最成功的国家。20世纪50 年代,美国德克萨斯州发展了大尺度水力压裂法,1986年水平钻探技术和水力压裂技术首次在美国Barnett页岩气田开采上获得技术突破,掀起 “页岩气革命”的新篇章,使美国页岩气产量呈现出快速增长趋势。随着水平钻探技术、水力压裂技术的发展以及天然气价格的快速上升,页岩气作为一种重要的非常规天然气资源,已成为全球油气资源开发的新亮点。中国的页岩气资源丰富,资源量为30 万亿~100 万亿立方米,超过其常规天然气资源量,大致与美国页岩气资源量相当。自2010年中国形成了页岩气开发第一个热潮后,页岩气资源已经引起中国油气界广泛而密切的关注,中国三大石油公司已经将页岩气勘探开发放在了非常规油气资源的首位。

页岩气及其它非常规油气田一般是致密页岩,压裂过程需要大量压裂液。配置压裂液的水源一般来自新鲜水、城市用水、雨水及气田附近的江河、湖泊等,有些页岩气田对其它井的返排液进行处理后直接用于配置压裂液或与清水按照一定比例混合后用于配置压裂液。各种水源含有一定细菌,一旦环境达到细菌的生长条件,细菌就可能繁殖。细菌可以导致微生物腐蚀、气田开发环境酸化、堵塞等问题。

水力压裂技术是在完成钻井的钻探和安装后,将高压液体混合物注入钻井,使气藏岩层裂开,随着高压液体中的支撑剂进入裂缝后使其保持开放状况,从而使得这种水力裂缝成为将油气导向钻井的高速通道。高压液体由水和固体支撑剂(石英砂)以及化学添加剂组成,水砂含量一般为98%~99.5%(其中砂含量为8%~9%),添加剂含量0.5%~2%。添加剂中含酸、减阻剂、缓蚀剂、杀菌剂、pH值调节、胶凝剂及表面活性剂等。

某页岩气田天然气主要成分为CH4,不含H2S,微含CO2,投产初期未采取防腐蚀措施,井下腐蚀挂片表面存在小孔腐蚀;地面集输系统的污水管、污水罐和埋地集气管道分别在投产后217,162,132 d发生腐蚀穿孔,通过对穿孔管道开展的腐蚀失效分析发现主要穿孔原因为细菌腐蚀和垢下腐蚀,产出水中的氯离子促进了腐蚀穿孔的发生[1-3]。

我国页岩气田开发起步较晚,积累的工业经验不多,对页岩气田开发中的腐蚀问题研究很少。本文通过对国内外页岩气田腐蚀案例开展研究,分析了关键腐蚀因素,然后对某页岩气田生产整个流程的水样开展了一系列实验,分析了细菌来源,在此基础上提出针对性的页岩气田防控措施,为页岩气开发提供支持。

1 腐蚀案例分析

1.1 Pinedale页岩气田

Pinedale页岩气田位于美国Wyoming,自2001年投产初期就面临细菌腐蚀问题,SRB(硫酸盐还原菌,代谢产物之一为H2S,厌氧菌)细菌含量高达1010个/mL,2009年发现油井管出现了腐蚀问题。站场储水罐首先出现了细菌腐蚀问题。仅2009年用于微生物腐蚀控制的经费大约200万美元[4]。

1.2 Haynesville页岩气田

Haynesville页岩区带蕴藏着7.1万亿立方米的技术可采页岩气资源,在2011 年页岩气年产量超过Barnett,成为目前美国最大的页岩气生产区块。Haynesville页岩气田位于德克萨斯州东部和路易斯安那州西部,渗透率低,页岩气埋藏深,大多数生产井深度为3 200~4 114 m,页岩气含2%~5%CO2,0~250×10-6H2S,井底温度和压力分别达到138~182 ℃,34.5~103 MPa。经过对Haynesville页岩气田的3口具有代表性的生产井进行了一系列分析,发现3口井压裂液的pH值均为8.7,Fe2+、Ca2+和SO42-分别为0~0.28×10-6,(21.8~51.8)×10-6和(27.2~58)×10-6,产出水的pH值降为5.1~5.6,Fe2+、Ca2+和SO42-均有升高,分别为(252~379)×10-6,(10 260~16 670)×10-6和(71~140)×10-6。压裂液中不含H2S,投产初期及返排期间,从返排液中也未检测出H2S,但投产2年后,从产出水中开始检测出了H2S。在压裂过程,操作人员认为井下的138~182 ℃的高温可以避免细菌的生长和繁殖,因此,在压裂液中未加入杀菌剂[5]。分别从3口井的井下305 m、1 829 m、3 658 m和产出水采集了水样,各水样中均检测出SRB细菌、产酸菌等细菌。经过对比分析发现在井下发现的极端嗜热细菌是从压裂液中带入井下的。在3口井的3个井深处分别开展了腐蚀挂片,获得腐蚀挂片的均匀腐蚀速率为0.044~1.01 mm/a,挂片表面有垢层,细菌在垢层下繁殖,出现了中等到严重腐蚀级别的小孔腐蚀,腐蚀类型为CO2腐蚀、冲刷腐蚀和细菌腐蚀。

1.3 Barnett页岩气田

Barnett页岩气田位于德克萨斯州福特沃斯盆地,属于低渗透页岩气田,配置压裂液的水源来源于池塘、湖、雨水、城市用水、新鲜水及处理后的压裂返排液等,基于不同配置压裂液的水源,压裂液可呈现透明、不透明、棕黄色、深棕色及黑色等。每口井的压裂液用量达到3 800~19 000 m3。根据分析,压裂液水源中的SRB和产酸菌等细菌含量达100~1×107个/mL。从地面分离器、储水罐及污水池也检测出SRB和产酸菌等细菌,细菌含量可能随季节变化。地面集输管线及储水罐均出现过腐蚀穿孔[6]。

1.4 四川某页岩气田

四川页岩气某区块采用水平井开发,垂深约2 500~3 500 m,页岩气中含0.78%~1.33%的CO2,0.001~0.025 mg/L H2S,2017年6月和7月分别发生井口至井下1 200 m以的N80油管和L245N地面集输管线发生腐蚀穿孔,穿孔主要发生在投产后2个月~1年的时间范围内。地面集输管线的腐蚀穿孔主要集中在有积液的部位,如分离器前的工艺管线和分离后的污水管线。通过分析,在产出水中发现SRB细菌达20 000个/mL,铁细菌大6 000个/mL,腐蚀穿孔的主要原因为细菌腐蚀,氯离子和CO2促进了点蚀的发生[7]。

2 腐蚀特征

以上腐蚀案例都说明页岩气田开发过程中油管、地面集输系统均可能面临细菌腐蚀问题,腐蚀主要发生在有积液的部位,以腐蚀穿孔为主,细菌是导致腐蚀的关键因素,其他因素如氯离子,结垢等可能促进腐蚀穿孔的发生。下游净化或脱水装置存在发生细菌腐蚀风险,但这类问题目前未见报道。目前对页岩气田的细菌来源很少开展系统的研究。

本文通过对某页岩气田整个生产流程的水样开展了细菌测试实验,对细菌的来源开展溯源研究,有助于了解页岩气田开发的腐蚀环境,同时为有针对性的采取腐蚀防控措施提供支持。

3 实验方法

从某页岩气田采集了生产全流程的水样,采集水样前取样瓶经过LT-CPS38D型立式压力蒸汽灭菌器高温杀菌消毒,采集水样时采用水样冲洗水瓶。水样中的细菌测量采用平行绝迹稀释法,又称MPN法,或叫最可能数法、最自然数法或最近似值法,是用统计数学方法来计算水样中某种待测菌含量的一种方法[8]。

4 结果与讨论

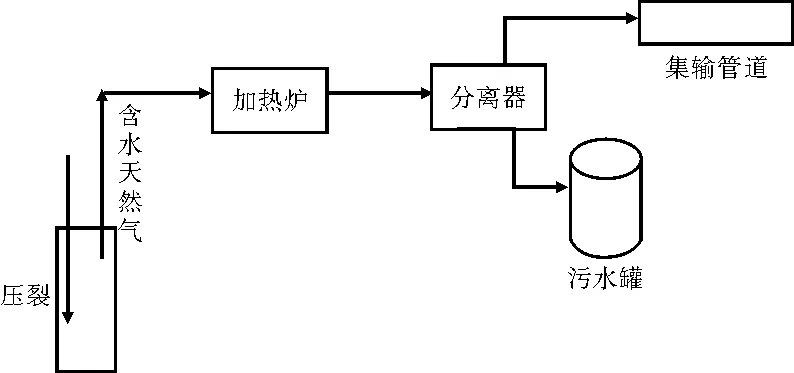

根据压裂和生产工艺流程(见图1),江河水与处理后的压裂液按照比例混合后,配置含滑溜水及胶液等的压裂液,一般压裂完成后,页岩气井需要关井几天~几个月安装地面生产装置,安装完成后,进行生产。生产期间返排水从地面集气站气液分离器排出,通过污水管进入污水罐储存或排入污水池。一般污水储存罐内污水达到一定液位后污水车拉到指定处理厂进行处理。根据返排液量的产量,一般几天后污水储存罐的污水才能达到指定液位,并且污水储存罐的排污口距罐底有一定距离,因此,污水会在污水储存罐滞留几天,罐底长期滞留污水,有利于细菌的生长与繁殖。

图1 页岩气压裂和生产工艺流程示意

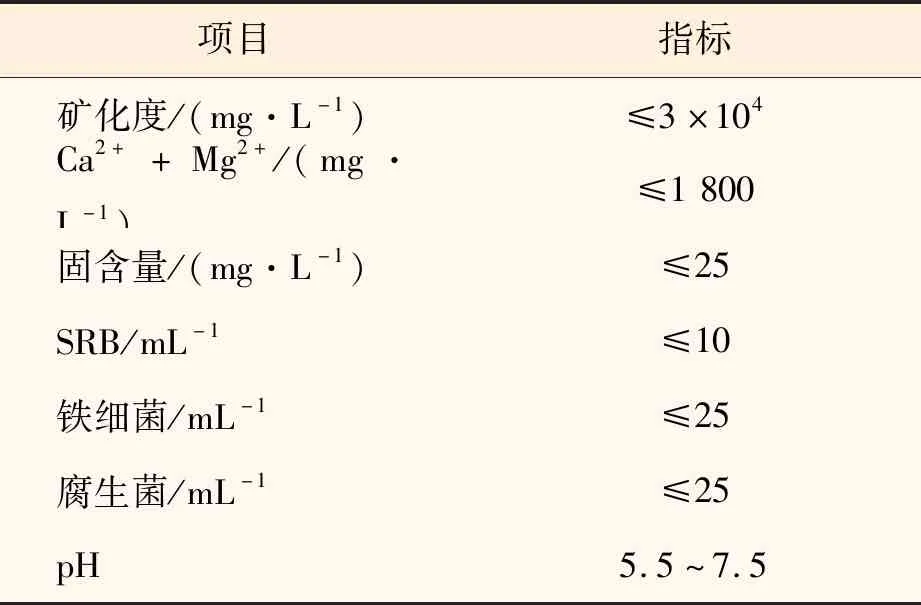

某页岩气田平均每口井的压裂液为(2~4)×104m3,采用页岩气田附近的江水及处理后的压裂返排液作为配置压裂液的水。处理后的压裂液与江水的使用比例为1∶9。处理后的压裂返排液的水质指标见表1,要求SRB细菌含量≤10个/mL,铁细菌和腐生菌含量均≤25个/mL。

通过对现场某页岩气井处理后返排液缓冲罐内水样进行取样检测,取样前该水样在缓冲罐内储存时间为1 d,发现SRB细菌含量为250个/mL,腐生菌含量为25个/mL,铁细菌含量为600个/mL,这说明从水样处理后到运输至现场,及现场储存期间可能滋生细菌。

在压裂期间,对该页岩气田的2个页岩气井(分别称为1#井和2#井)储存江河水的水池中水样进行取样检测,取样时正向水池中装江河水。1#和2#水池水样细菌检测结果分别为:SRB细菌含量0和2 500个/mL,腐生菌含量为2 000个/mL和6个/mL,铁细菌含量为0和2 500个/mL,可见水池中的水样也含有细菌。

表1 压裂返排液处理后的水质指标

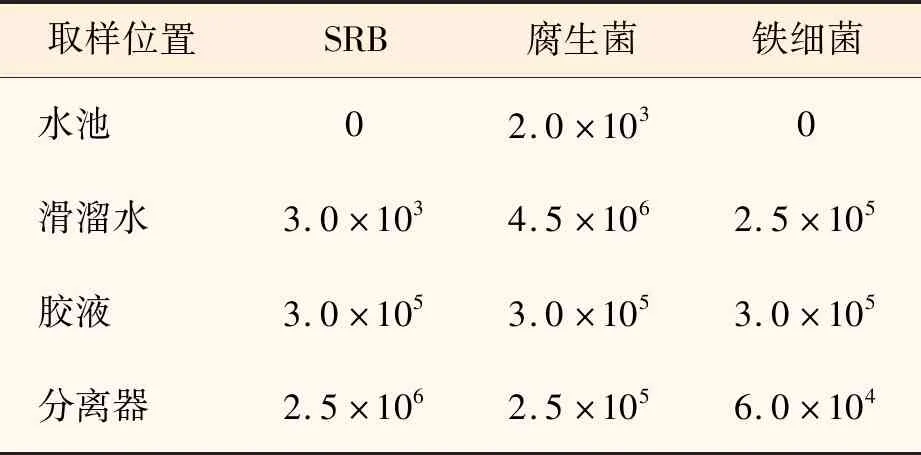

对1#页岩气井从压裂到生产全过程的水样进行取样检测,细菌含量见表2,可见滑溜水、胶液及生产分离器中的返排液的细菌含量均在103~106个/mL。对该页岩气田的另外一口井(3#井)的胶液罐开展了细菌分析,发现SRB细菌含量为25 000个/mL,腐生菌含量为60 000个/mL,铁细菌含量为2 500 000个/mL。因此,无论是压裂过程还是生产过程,水样中均含大量细菌,这是因为压裂液中胶液、滑溜水的成分及有机物等均可为细菌生长提供营养[5,6]。这些细菌可能对滑溜水及胶液产生降解作用,对线性或交联体系产生负面影响,从而影响压裂液的压裂效果。另外,SRB细菌的代谢可产生硫化氢[5,9,10],即使投产初期不含硫化氢的页岩气井,投产一段时间后可能监测到硫化氢,需要预防由此造成安全隐患。

1#页岩气井井深2 960 m,井底压力为33 MPa,温度为90 ℃。一般认为在71.5~74 ℃加热30 s就可以杀死99.9%的嗜温细菌,但最适生长温度在60 ℃以上的高温微生物并不少见。1993年,Stetter等[11]首次在深层油藏中发现了最适合生长温度大于80 ℃的超嗜热古菌。Kashefi和Lovley等[12]也发现耐热细菌可在121 ℃生存,并且这些细菌在130 ℃仍可以存活2 h。另外,在大气压下细菌的最高忍受温度为122 ℃,但在高压的情况下,细菌可忍受的高温有可能和常压不同。在海平面2 000 m以下260 ℃的高温高压下存在产甲烷菌[13],在油田深井中发现耐120 ℃的硫酸盐还原古太古菌[14,15],产酸菌和超嗜热铁细菌[16,17]。研究表明:产出水的盐含量是影响SRB细菌生长的一个重要因素[18],SRB最适合生长的盐浓度为0~6%。1#页岩气井产出水的盐含量为2.6%,比较适合SRB细菌的生长。

因此,在1#页岩气井井下温度、压力及盐含量条件下仍然可能有嗜温细菌生存。Haynesville页岩气田在井下3 658 m的182 ℃高温采集的水样中也检测出了细菌,这进一步说明了细菌可以在页岩气井的井下高温、高压环境生存。一旦细菌在井下产生,在生产中细菌就可能进入后续的分离器、集输管线、污水管及污水罐等。

表2 1#井水样的细菌测量结果 个/mL

从以上分析可以看出:从配置压裂液的江河水、处理后的压裂返排液、压裂液中的胶液、滑溜水及气液分离器排出的污水均检测出大量的SRB细菌、铁细菌和腐生菌。因此,该页岩气田的细菌来源包括地面和井下。

5 腐蚀对策

一般在页岩气田的压裂液中添加了杀菌剂,但如果配置压裂液的水源,如江河水、处理后的压裂返排液含有细菌,配置压裂液的添加剂也可能有细菌。另外现场压裂操作中配置的压裂液不能随配随用,配置的胶液及滑溜水等在储存期间可能生长繁殖。压裂液的杀菌剂评估十分重要。同时,在页岩气生产过程,应间歇或连续添加杀菌剂,杀灭来自井下的细菌,避免井下管柱、地面集输系统及净化/脱水装置发生细菌腐蚀。

6 结论

a) 页岩气田普遍存在细菌腐蚀问题,以腐蚀穿孔为主要特征,主要发生在井下管柱和地面集输系统。

b) 页岩气田井下高温不能杀灭嗜温细菌,细菌仍然可以在页岩气井的井下高温、高压环境下生存。压裂液中胶液、减阻水的成分及有机物等均可为细菌生长提供营养,应重视压裂液的杀菌剂评估,从源头上控制细菌。

c) 从某页岩气井的压裂到生产全过程,配置压裂液的水源、压裂液及返排水的水样中均含大量细菌,细菌的来源包括地面和井下。在页岩气生产过程,应间歇或连续添加杀菌剂或杀菌缓蚀剂,预防细菌腐蚀问题。