聚醋酸乙烯储罐氮封系统失效原因分析与对策

2020-03-25周波

周 波

(中国石化重庆川维化工有限公司,重庆 401200)

0 前言

聚乙烯醇为白色片状体或絮状体,无毒无味,具有良好的力学性能和可调节的表面活性,是一种广泛应用于纺织、建筑、包装、高分子化工等行业的可溶性高分子聚合物。目前普遍采用的聚乙烯醇生产工艺为:以醋酸乙烯为原料,偶氮二异丁腈(AIBN)为引发剂,甲醇为溶剂,采用溶液聚合法,首先得到聚醋酸乙烯溶液,然后再通过皂化醇解反应生成聚乙烯醇。聚醋酸乙烯溶液主要为聚醋酸乙烯和甲醇,在进行醇解反应前作为生产原料储存在罐区储罐内,为了保证储罐运行安全,设置了氮封系统。

储罐氮封系统主要包括自力式供氮调节阀(以下简称供氮阀)、自力式泄氮调节阀(以下简称泄氮阀)和带阻火功能的呼吸阀。氮封系统是一套自力式微压力控制系统,主要用于保持储罐顶部保护气(一般为氮气)的压力恒定,避免储罐内物料挥发和被氧化,同时保护储罐运行安全。氮封系统具有节能、动作灵敏、运行可靠、操作与维护方便、无需外加能源等特点,广泛用于石油、化工行业。

氮封系统的工作原理为:当储罐出料时,储罐液位降低,罐内气相部分容积增大,压力降低。当压力低于供氮阀设定压力值时,供氮阀开启,向储罐加入氮气,罐内压力上升,当罐内压力上升到供氮阀设定压力值时,供氮阀自动关闭;当储罐进料时,储罐液位升高,罐内气相部分容积减小,压力升高。当压力高于泄氮阀设定压力值时,泄氮阀开启,罐内甲醇、氮气混合气体向尾气管泄压,罐内压力下降,当罐内压力下降到泄氮设定压力值时,泄氮阀自动关闭[1]。

1 聚醋酸乙烯储罐氮封系统设置现状

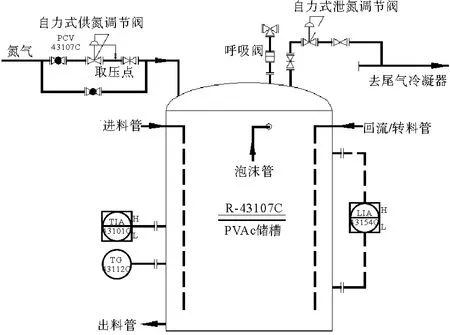

醇解罐区共设置聚醋酸乙烯储罐12个,用于储存聚醋酸乙烯溶液,其中10个储罐用于正常运行,其位号为R43107C~L;其余2个储罐作为事故储罐使用,其位号为R43108A/B,主要用于储存聚合开停车及转产时产生的不合格聚醋酸乙烯溶液。正常情况下,聚醋酸乙烯溶液中聚醋酸乙烯和甲醇的体积浓度分别为33%,67%(不同产品其浓度会有变化),储存温度为50~65 ℃,每个储罐均为固定拱顶储罐,容积均为300 m3。每个储罐均设置一套氮封系统,主要由供氮阀、泄氮阀、阻火器3部分组成,同时为避免储罐泄压时甲醇气体直接外排,在泄氮阀后设置了尾气收集管道,经冷凝器冷凝后甲醇液体自动回流到R43108A/B储罐。其流程见图1(以R43107C罐为例)。

图1 聚醋酸乙烯储罐流程

2 运行中存在的问题

2.1 尾气管道积液不畅通

在实际运行过程中,操作人员发现各储罐的呼吸阀频繁打开,大量甲醇气体逸出,罐顶甲醇气味大。操作人员进一步检查发现,在泄氮阀后法兰处长期有甲醇液体聚积,拆开此处法兰螺栓后,管道内有甲醇液体流出,初步判断为储罐尾气管积液导致尾气不畅通。

泄氮阀为某控制阀有限公司生产的ZZDX型产品,其工作原理:介质由阀体上箭头方向流经阀体,受控的上游压力(P1)进入检测室,并在此转换成定位力。根据弹簧力大小,定位力调整阀芯位置。当阀前压力P1升高时,阀芯位移,阀门趋向开启,从而达到泄压目的;相反,当阀前压力P1降低时,调压阀主阀趋向关闭,从而达到稳压目的。ZZDX型泄氮阀结构原理见图2。

泄氮阀可调节压力范围为1.0~5.5 kPa[2],实际设定压力值为1.5 kPa,调节阀为水平安装。当储罐压力高于1.5 kPa时,泄氮阀开启,储罐泄压,储罐上部空间甲醇和氮气的混合气体被泄放,通过尾气管进入尾气冷凝器。当储罐压力低于1.5 kPa时,泄氮阀关闭,保持储罐内压力稳定。

图2 ZZDX型泄氮阀结构原理

从泄氮阀排出的混合气体主要为甲醇和氮气,为了避免甲醇损失和对环境造成影响,将泄放的尾气统一收集后进行冷凝回收甲醇。经过现场查看,由于尾气收集管道高于泄氮阀安装水平位置,部分甲醇气体会在管道内冷凝成液体,通过尾气管回到储罐内,而泄氮阀结构原理显示其为高进低出,形成了水平状的“S”形,冷凝的甲醇液体沉积在泄氮阀的最低部,即使泄氮阀开启后,冷凝的甲醇液体也无法回流到储罐内部,在运行过程中,造成了泄氮阀后法兰处积液,形成液封,使尾气管道不畅通。

2.2 呼吸阀频繁开启

罐顶呼吸阀是储罐安全设施之一,是在氮封装置失灵或不能满足流量要求,储罐内压力剧增或剧减时,呼吸阀开启,排出氮气或者吸入空气,起到保护储罐作用。呼吸阀的工作原理是利用阀盘的重量,来控制储罐的呼出压力和吸入的真空度。对于可燃易燃介质储罐,呼吸阀呼出的介质进入大气中存在火灾爆炸的风险,因此需使用带阻火功能的呼吸阀。同时,为避免空气被吸入到储罐内,在罐内与可燃介质形成爆炸性混合气体,呼吸阀一般与氮封装置配套使用,供氮阀设定压力高于呼吸阀吸入的真空度。在供氮阀和泄氮阀压力设定调整好后,为避免呼吸阀频繁开启,呼吸阀的呼出压力设定值应高于泄氮阀的设定值。

聚醋酸乙烯储罐顶部呼吸阀呼出、呼入压力设定值分别为1.765,-0.295 kPa,供氮阀、泄氮阀压力设定值分别为1.0,1.5 kPa。当储罐压力低于1.0 kPa时,供氮阀向罐内补充氮气;当储罐压力高于1.5 kPa时,泄氮阀开启泄压;当泄氮阀故障或尾气管堵塞,储罐压力高于1.765 kPa时,罐顶呼吸阀开启泄压[2]。在实际运行中,由于泄氮阀后尾气管积液,泄氮阀开启后无法泄压,储罐只能通过呼吸阀泄压,这是造成呼吸阀频繁开启的主要原因。另一方面,当呼吸阀失灵或呼吸阀设定开启压力低于供氮阀设定压力时,呼吸阀也会处于开启状态。

2.3 供氮阀不按设定值开闭

供氮阀为某控制阀有限公司生产的ZZDG型产品,其工作原理:介质由阀体上箭头方向流经阀体,同时P1经空气过滤减压器减压进入指挥器B室作为驱动能源使用。系统没有运行时,阀门主阀关闭。受控的下游压力(P2)经导压管传送到指挥器检测室A,并在此转换成定位力。根据弹簧力大小,定位力调整指挥器阀芯位置。当阀后压力P2升高时,使指挥器阀芯位移,指挥器趋向关闭,相应PS压力减小,调压阀主阀趋向关闭。从而达到减压、稳压目的。相反当阀后压力P2降低时,指挥器阀芯位移,指挥器开启度增大,相应PS压力增大,调压阀主阀趋向开启度增大,从而达到减压、稳压目的。ZZDG型供氮阀结构原理见图3。

图3 ZZDG型供氮阀结构原理

在实际运行中,操作人员发现供氮阀动作不灵敏或在储罐压力低于1.0 kPa时不能开启,进一步检查发现供氮阀采压点处积液。查阅氮封装置使用说明书,发现供氮阀安装位置错误。供氮阀安装在地面上,离储槽顶部垂直高度约9 m,在供氮阀关闭时,储罐内甲醇气体会在管道冷凝成液体,聚积在最低处的水平管道上,而泄氮阀的取压点刚好在此处,因而会造成取压不准,使供氮阀不按设定值开闭。另一方面,供氮阀取压点离储槽顶部距离过长,管道压损过大,产生了较大的压差(压差值=阀门设定压力值-储罐内压力-管道压损),这也是造成供氮阀不按设定值开闭的重要原因。

3 解决措施

由于供氮阀取压接头安装在管道上,约束了取压接头至储罐之间连接管道两端的压差(压差值=阀门设定压力值-储罐内压力-管道压损)[3]。因管道内介质流速与两端的压差值成正比,所以管道的流通能力受限制,即介质流量受到限制。故当储罐内出料量大时或者阀门设定压力值较小时,可能会出现因氮气来不及补充而出现罐内负压现象或者罐内压力达不到设定值现象。泄氮阀类同,可能会出现罐内压力超压报警现象。因此供氮阀、泄氮阀安装在罐顶,供氮阀取压点直接取在储罐顶部,或者增大阀门与储罐之间连接管道直径。因而,根据现场实际情况,需对氮封系统进行整改。改造后的氮封装置示意见图4。

3.1 改造尾气收集总管,避免泄漏氮阀后尾气管积液

根据现场实际情况,将泄氮阀后收集总管的安装位置进行调整,收集总管安装水平位置低于泄氮阀位置。这样泄氮阀后管道冷凝的甲醇液体通过位差直接经收集总管进入冷凝器,有效避免了泄氮阀后管道积液造成泄氮阀失效。

3.2 改造供氮阀装置,避免供氮阀管道积液

对供氮阀的安装位置进行调整改造,将供氮阀安装位置从地面改到储罐顶部,取压点设置在供氮阀后管道顶部,避免取压点离罐顶距离过长造成压差过大,取压不准,引起供氮阀不按设定值开闭。另一方面,管道内甲醇气体在冷凝后直接流入罐内,不会聚积在供氮管道上,也避免取压不准确的问题。

图4 改造后的氮封装置

由于聚醋酸乙烯溶液存在黏度高、流动慢的特殊性,同时遇水会水解堵塞管道和阀门,储罐无法彻底清扫、清洗干净,罐顶安装尾气管道和改造供氮阀动火施工有极大的安全风险[4],因而无法对氮封装置进行彻底改造。为解决储罐氮封系统存在的问题,结合现场实际情况,可实施下述改造,以满足运行要求。

3.3 泄氮阀后增设排液低点

在泄氮阀后管道最低点(集液点)增设一处排液低排阀门,并统一收集到R43108A/B事故储罐或其他储罐,排液吊头下方设置高度约200 mm的U形液封,确保R43108A/B储罐在正常压力2 kPa以下运行时不受影响,从而实现气液分离。

3.4 改造供氮阀取压点

将供氮阀取压点设置在罐顶的供氮管线上,一是避免取压值的压差损失,保证取压的准确性;二是防止供氮管线底部积液后取压不准造成供氮阀不按设定值开闭。

4 结语

10×104t/a聚乙烯醇装置聚醋酸乙烯储槽氮封装置失效的主要原因是供氮阀和泄氮阀安装位置不规范,未按照厂家提供的氮封装置使用说明书进行安装,特别是泄氮阀后的尾气收集管道形成了U形液封,导致泄氮阀失去作用,引起呼吸阀频繁开启。由于聚醋酸乙烯物料的特殊性,彻底整改具有非常大的安全风险,但可以通过在泄氮阀后U形管道上增设排液管线,并统一收集的方案进行整改,从而解决氮封装置失效的问题。