加氢原料缓冲罐串压事故动态模拟研究

2020-03-25蹇江海

蹇江海

(中国石化工程建设有限公司,北京 100101)

0 前言

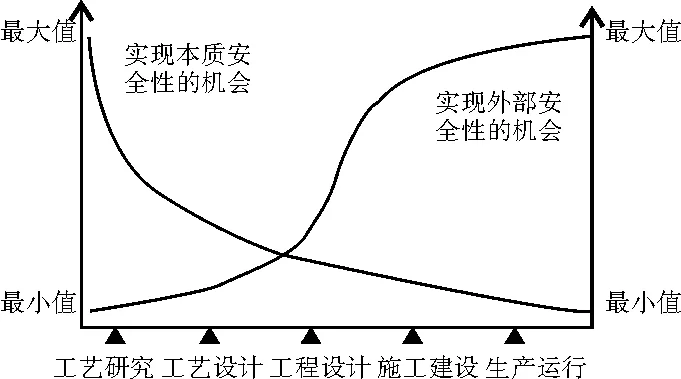

工程本质安全设计取决于工程安全层的核心层——工艺设计。从影响装置安全性的机会曲线[1](图1)可以看到,在项目开展设计、施工和生产操作阶段,设计阶段对项目的本质安全性影响最大,而在设计阶段,工艺研究对设计过程的本质安全设计影响最大。在工艺设计中,既要符合规范且正确执行相关的政府法律法规,又要以过去的事故所提供的教训和资料来考虑安全措施,以防再次发生类似事故。但是用“事故的后补式”方法,很难杜绝新的事故发生。因此在目前石油化工设计中,越来越强调工艺的本质安全设计,即提倡事前彻底研究装置发生事故的潜在原因,采用所谓“问题发现式”的预测方法,寻求创造性的思维,进行改革性的研究来消除危险,降低风险,将装置的安全运行基于设计阶段,实现设计安全[2,3]。

图1 影响装置安全性的机会曲线

1 工艺设计条件

某厂200×104t/a渣油加氢装置原料油升压部分流程见图2。工艺流程及工艺设计条件如下。

原料缓冲罐入口为液位控制,正常控制在距离上下切线50%左右。罐顶设氮封,操作压力稳定在0.35 MPa。罐顶安全阀设定压力为0.55 MPa,安全阀喷嘴选型为T(167 cm2)。原料油通过反应进料泵增压经过单向阀、流控阀和紧急切断阀后,在19.5 MPa左右与混氢混合后进入换热器。泵出口最小流量调节阀在正常操作中处于自动状态。泵出口紧急切断阀在流量低低时联锁关闭。容器尺寸和调节阀Cv值等设备参数均按设计条件输入。

2 串压事故模拟假设条件

根据装置详细设计资料,采用SIMSCI公司的Dynsim V5.3.2动态模拟软件进行全流程建模。动态模型经过长时间运行稳定后,各设备、管线计算结果与工艺设计数据进行对比,以保证模型搭建和计算的准确性,并检测控制和联锁建立的正确性和有效性。在模拟装置正常稳定运行的基础上,进行串压事故模拟,即当装置正常运行1 s后,突然发生停泵事故。为保守计算,原料罐顶2个氮封调节阀在事故发生时处于全关状态,即压力升高时不排气。另外不考虑泵的转动惯量,即泵瞬时停转,高压流体通过泵体向原料缓冲罐反串没有延时,泵体流道假设成DN150的管道,可以100%返流。在停泵事故发生时,1个单向阀同时失效,如果泵出口只设1个单向阀,事故模拟时按阀门口径的100%计算返流,如果泵出口设2道不同类型的单向阀,事故模拟时按阀门口径的10%[4]计算返流。安全阀达到开启压力后1 s内完全打开。

图2 原料油升压部分流程

研究以下6种设计方案在停泵串压事故发生后对原料缓冲罐产生的影响:①情景a:反应进料泵出口只设1道单向阀,泵出口不设切断阀(或相当于切断阀低低流量联锁没投用);②情景b:反应进料泵出口设2道不同类型的单向阀,泵出口不设切断阀(或相当于切断阀低低流量联锁没投用);③情景c:反应进料泵出口设2道不同类型的单向阀,泵出口设切断阀,切断阀30 s内完全关闭;④情景d:反应进料泵出口只设1道单向阀,同时泵出口设切断阀,切断阀30 s内完全关闭;⑤情景e:反应进料泵出口只设1道单向阀,同时泵出口设切断阀,切断阀10 s内完全关闭;⑥情景f:反应进料泵出口只设1道单向阀,泵出口设切断阀,切断阀5 s内完全关闭。

3 模拟研究结果

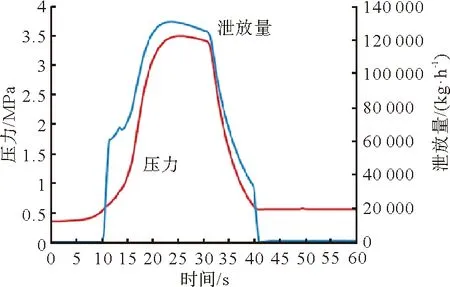

3.1 情景a

泵出口只设1道单向阀,不设紧急切断阀。在泵故障紧急停后,1个单向阀同时失效,高压向低压串压事故发生,原料缓冲罐压力和罐顶安全阀泄放量随时间变化见图3。事故发生8 s后,原料罐压力升到安全阀开启压力0.55 MPa。由于安全阀的选型是按双单向阀串压工况设计,泄放量不满足该事故情景,因此安全阀完全开启后原料罐压力继续上升,在事故发生约24 s时原料罐压力升到峰值3.6 MPa,此后随着大量气体的释放反应系统压力下降,安全泄放量和原料罐压力逐渐降低。如果容器设计压力仅为0.55 MPa,在该事故情景中,容器会因承受不了串压带来的压力急速上升超过设计压力而爆裂,进而产生爆炸的危险。

图3 事故情景a原料缓冲罐压力和安全泄放量随时间变化

3.2 情景b

泵出口不设紧急切断阀,但泵出口设2道不同类型的单向阀。在泵故障紧急停后,其中1个单向阀失效,高压向低压串压事故发生,原料缓冲罐压力和罐顶安全阀泄放量随时间变化见图4。由于单向阀的作用,反串量比事故情景a小很多,事故发生74 s后原料罐压力达到安全阀定压,在170 s左右最大泄放量约为23 t/h,安全阀的选型满足该事故情景要求。对比情景a和情景b可以看到,2道单向阀比2道单向阀在提高设计安全性上有一定帮助(在不考虑双单向阀同时失效的条件下)。

图4 事故情景b原料缓冲罐压力和安全泄放量随时间变化

3.3 情景c

泵出口设紧急切断阀,泵出口流量低低时切断阀30 s完全关闭;泵出口设2道单向阀。在泵故障紧急停后,其中1个单向阀失效,高压向低压串压事故发生,原料缓冲罐压力和罐顶安全阀泄放量随时间变化见图5。由于双单向阀和切断阀的双重作用,原料缓冲罐压力最高只上升到0.51 MPa,没有达到安全阀定压,安全阀不泄放。

图5 事故情景c原料缓冲罐压力和安全泄放量随时间变化

3.4 情景d

泵出口设紧急切断阀,泵出口流量低低时切断阀30 s完全关闭;泵出口只设1道单向阀。在泵故障紧急停后,1个单向阀失效,高压向低压串压事故发生,原料缓冲罐压力和罐顶安全阀泄放量随时间变化见图6。由于串压速度快,而切断阀关闭时间较长,因此关闭前的事故状态与事故情景a相似,在事故发生24 s左右原料罐压力升到峰值约3.6 MPa,安全阀排量达到峰值约124 t/h,但随着切断阀关闭,反串量降低直至完全截止,原料罐压力降到0.55 MPa,安全阀关闭。该事故情景同样存在原料罐爆裂的危险,因此泵出口设1道单向阀并且切断阀关闭时间长不能降低串压事故带来的危险。

图6 事故情景d原料缓冲罐压力和安全泄放量随时间变化

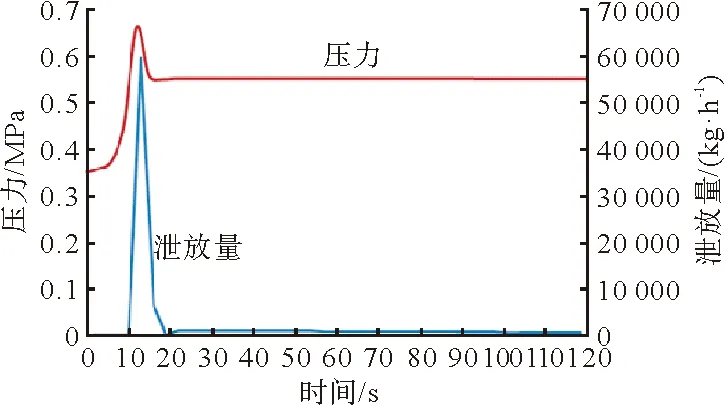

3.5 情景e

泵出口设紧急切断阀,泵出口流量低低时切断阀10 s完全关闭;泵出口只设1道单向阀。在泵故障紧急停后,1个单向阀失效,高压向低压串压事故发生,原料缓冲罐压力和罐顶安全阀泄放量随时间变化见图7。对比情景d,由于切断阀关闭时间由30 s降到10 s,使串压量减少,在事故反生11 s左右原料罐压力升到最高值0.66 MPa,安全阀瞬间有大约60 t/h的泄放量,此后由于切断阀完全关闭,原料缓冲罐压力降到安全阀定压。

图7 事故情景e原料缓冲罐压力和安全泄放量随时间变化

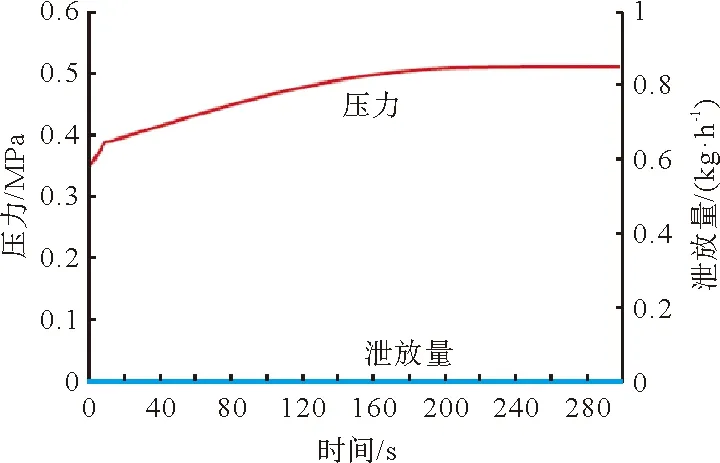

3.6 情景f

泵出口设紧急切断阀,泵出口流量低低时切断阀5 s完全关闭;泵出口只设1道单向阀。在泵故障紧急停后,1个单向阀失效,高压向低压串压事故发生,原料缓冲罐压力和罐顶安全阀泄放量随时间变化见图8。由于切断阀5 s关闭,因此前5 s,由于高压气串压,原料罐压力上升较快,从0.35 MPa升到0.39 MPa。此后,随着原料罐液位缓慢升高,压力缓慢增加,直至罐入口液位调节阀完全关闭,液位不再增加,压力稳定在0.51 MPa左右,没有达到安全阀起跳压力。对比情景d和e可以看到,紧急切断阀的关闭时间短对于降低串压事故风险效果明显,即使在双单向阀同时失效的特例下,也能对低压原料缓冲罐起到一定的保护作用。紧急切断阀最短关闭时间与下游反应系统压力、气相体积容量等工艺设计参数有关,需要具体装置具体模拟分析。

图8 事故情景f原料缓冲罐压力和安全泄放量随时间变化

4 结论

通过以上6种串压事故情景动态模拟分析可知:高压泵出口双单向阀设计比单个单向阀设计提高设计安全性;紧急切断阀切断时间越短,越能够降低原料缓冲罐超压的危险事故;双单向阀和紧急切断阀的双重设计,对提高装置本质安全设计有利。此外,原料缓冲罐的设计压力、安全阀的选型设计要与单向阀的设计数量、紧急切断阀的关闭时间等设计条件结合起来考虑,确保在事故发生时安全阀有足够的排放量以及保障低压原料缓冲罐在事故下达到的最高压力不超过其最高承受压力,保证装置设计的本质安全。

此外,通过流程动态模拟仿真技术,可以在不增加试验建设费用的前提下,解决工程设计问题,解决静态模拟和直观判断无法完成的难题,不仅推动设计优化,促进工程技术的进步,而且通过仿真模拟工艺事故研究解决措施,从工艺设计源头消除安全隐患,提高工程的本质安全设计水平。