某低品位氧化锰矿磁选试验研究①

2020-03-25杨茂春肖东升

杨茂春,肖东升,敖 江,周 亮,郭 强

(云南科力新材料股份有限公司,云南 昆明650031)

我国锰矿资源比较丰富,储量位居世界前列,但存在分布不平衡,呈现贫、薄、杂、细等特点[1-2]。某锰矿厂原有洗选及磁选两个分厂,洗选厂处理高品位放电锰,工艺简单、成本低;磁选厂处理品位25%左右粗粒级锰矿,后因大量采出含锰小于19%的低品位矿石,而且-0.074 mm 细粒级含量增加,造成粉精矿品位不达标、总回收率下降、选矿比增高、生产成本大幅增加而停产。为充分利用该低品位锰矿资源,查明回收率低的原因,充分利用现有生产设备条件或低成本改造,尽快恢复选厂生产,本文对该锰矿进行了选矿试验研究。

1 原矿性质

1.1 化学组成与物相分析

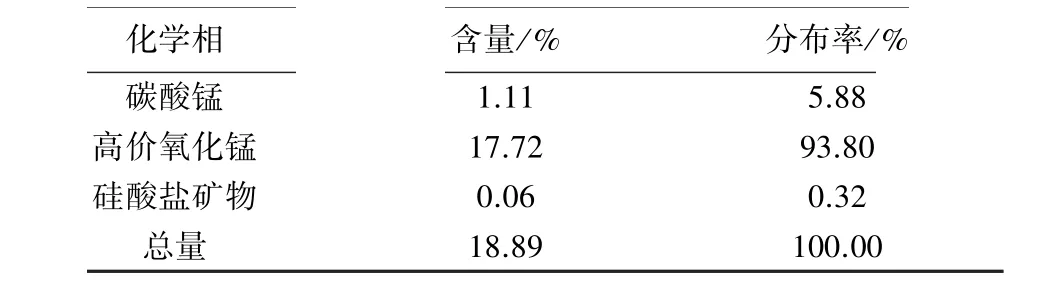

原矿化学多元素分析结果见表1,锰物相分析结果见表2。

表1 原矿化学多元素分析结果(质量分数)/%

表2 锰物相分析结果

由表1 可知,锰是主要回收矿物。需要选矿除去的成分以钙、硅、磷为主;从表2 可知,锰矿石中的高价锰占比93.80%,锰主要以氧化锰矿的形式存在,其次是少量碳酸锰。

1.2 矿物组成与特征

矿样采自该矿原矿堆场,矿区主要为沉积变质型氧化锰矿床,氧化程度较深,主要锰矿物有褐锰矿、黑锰矿、软锰矿、硬锰矿、菱锰矿和偏锰酸矿等,其它金属矿物有少量的褐铁矿、黄铁矿;主要脉石矿物为石英、方解石、石灰石,并有少量的粘土矿物等。

主要锰矿物呈自形晶粒状、半自形-它形晶粒、隐晶-微晶、交代残余、变鲕状团粒状、环带状等结构;矿石构造为块状、浸染及斑点状、条带及纹层状、脉状、胶状、粉土状等,矿石的结构和构造较为复杂;多以束状及放射状、微细粒状、微晶-细晶粒状集合体、浸染状、脉状、肾状、土状、针状、皮壳状及鲕集合体形态产出,彼此交代。

主要脉石石英以粒状(0.009 ~0.2 mm)嵌布于硬锰矿、黑锰矿、软锰矿中,呈脉状产出;方解石与锰方解石呈微细晶,为锰矿石的基质,呈条带状沿层分布,多与软锰矿共生。目的矿物与脉石共生关系较紧密,对选矿产品质量产生不利影响。

1.3 粒度分析

本试验试样取自现场磁选作业的给矿,为破碎后-6 mm 粒级原矿。对试样进行粒度分析,结果见表3。由表3 可知,-0.5 mm 产率48.53%,金属分布率44.29%;-0.074 mm 产率33.73%,金属分布率27.03%。结合湿式感应辊式磁选机回收粒级下限和现场原生产流程分析,-0.074 mm 细粒级含量增加会对分选指标产生影响。

表3 -6 mm 粒级原矿粒度组成

2 试验方案的确定

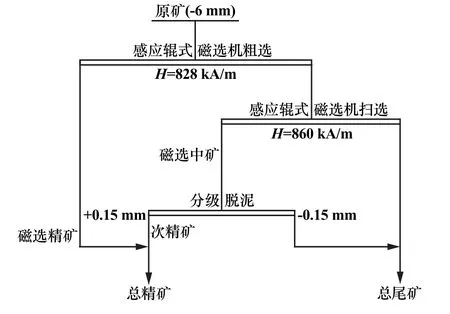

通常锰矿物的主要处理方法有洗矿筛分、强磁选、浮选、重选及化学法或联合流程等[3-8]。现场原工艺流程见图1。

图1 现场原工艺流程

初期按现场磁选流程进行了探索试验,对精、中矿粒度分析结果表明:①感应辊式磁选机对+0.074 mm粗粒级分选效果较好,而中矿-0.15 mm 累计品位偏低,金属分布率偏高,说明其对细粒级分选效率不高,原矿中-0.074 mm 粒级含量增加是造成精矿回收率低的主要原因;②若按现场原工艺流程,混合精矿采用螺旋分级机按0.5 mm 作为最终粗、细精矿两种产品的分级界限,理论计算-0.5 mm 粉精矿的锰品位仅为20%左右,达不到《冶炼锰铁的矿石技术条件》三级品要求,说明原工艺形成粗细两种精矿产品已不合适;③若按原磁选流程,形成一个混合精矿产品,锰品位也仅略高于28%,达不到标准要求。但如脱除中矿-0.15 mm细粒级,形成次精矿,与磁选精矿合并后,最终混合精矿品位可达30%以上,可符合质量标准。

综合以上分析,拟进行以下试验研究:①磁选-中矿分级脱泥试验,提出优化解决问题的措施;②分级磁选试验,针对细粒级含量增加,采用对细粒级回收效果较好的高梯度磁选,强化对细粒级回收,提出新的流程方案。

3 试验研究

3.1 磁选-中矿分级脱泥试验

采用与现场CS-1 类似的CGDE-210 湿式感应辊式磁选机进行试验,对磁选中矿增加一次0.15 mm 分级脱泥作业,试验流程见图2,结果见表4。由表4 可知,采取磁选-中矿分级脱泥流程,中矿锰品位可由18.07%提高到24.74%,与磁选精矿合并后,混合总精矿产率达52.72%,精矿锰品位30.38%,回收率84.92%,锰品位满足《冶炼锰铁的矿石技术条件》三级品要求。

图2 磁选-中矿分级脱泥试验流程

表4 磁选-中矿分级脱泥试验结果

3.2 分级磁选试验

首先将试样筛分成-6+1 mm,-1 mm 两个粒级,测定-6+1 mm 粒级产率为42.49%,锰品位19.97%,锰金属分布率44.87%;-1 mm 粒级产率为57.51%,锰品位18.13%,锰金属分布率55.13%。

-6+1 mm 粒级试样采用湿式感应辊式磁选机试验;-1 mm 粒级试样采用高梯度磁选机进行分选考查。

3.2.1 -6+1 mm 粒级感应辊式磁选试验

采用CGDE-210 感应辊式磁选机对-6+1 mm 粒级试样进行一粗一扫湿式分选试验,结果见表5。

表5 -6+1 mm 粒级试样感应辊式磁选试验结果

由表5 可知,随着磁场强度提高,精矿品位降低、回收率增加;仅需一段粗选,精矿品位即达39%以上,作业回收率83%~88%,分选效率较高,感应辊式磁选机对粗粒级的回收效果较好。

3.2.2 -1 mm 粒级高梯度磁选试验

采用Slon-100 周期式脉动高梯度磁选机对-1 mm粒级试样进行了一粗一扫磁选试验,结果见表6。

表6 -1 mm 粒级试样高梯度磁选试验结果

由表6 可知,随着磁场强度提高,精矿品位降低、回收率增加;采用高梯度磁选机选别-1 mm 粒级试样,可得锰品位大于30%和大于24%的两种精矿,混合精矿品位接近或超过30%,作业总回收率可达70%以上,说明高梯度磁选对细粒级分选精度高和回收效果好。

3.2.3 分级磁选流程试验

根据以上分级试验结果,按最佳试验条件,进行了分级磁选流程试验,试验流程见图3,结果见表7。由表7 可知,采用分级磁选,-6+1 mm 粒级和-1 mm 粒级试样各经一次粗选、一次扫选,可以获得品位41.36%、33.62%、24.54%的3 种精矿,混合总精矿产率47.38%、品位33.82%、回收率达84.75%,指标较优。

图3 分级磁选试验流程

表7 分级磁选流程试验结果

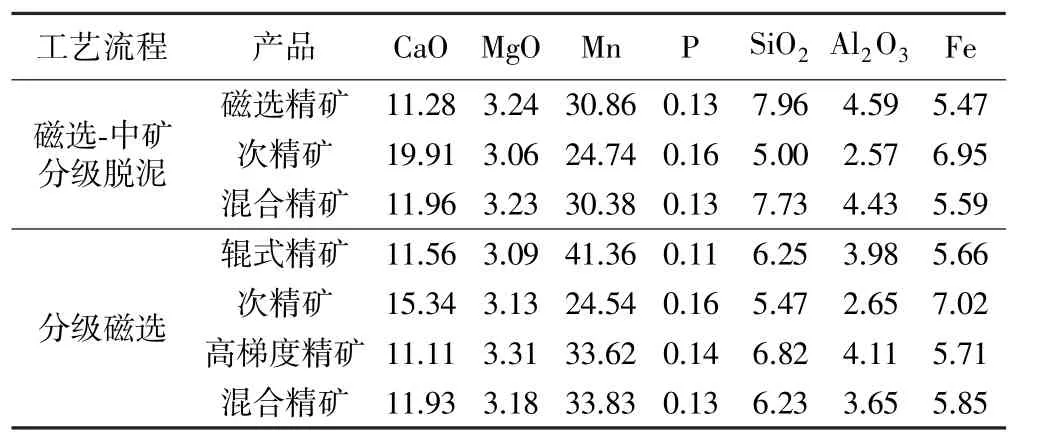

3.3 产品考查及流程对比评价

对图2 和图3 试验流程得到的精矿进行了化学多元素分析,结果见表8。

表8 锰精矿化学多元素分析结果(质量分数)/%

由表8 可知,两种工艺所得混合精矿质量均能满足《冶炼锰铁的矿石技术条件》三级品要求。从技术指标方面看,分级磁选混合精矿品位高,两种工艺综合回收率较为接近,均大于84%。从设备配置改动方面看,磁选-中矿分级脱泥工艺相对简单,可利旧,改造投入少和改造周期小;采用分级磁选工艺需增加设备配置,改造投入较大和改造周期长。两种工艺各有优缺点。

4 结 论

1)某低品位氧化锰矿主要锰矿物有褐锰矿、黑锰矿、软锰矿、硬锰矿、菱锰矿和偏锰酸矿,主要脉石矿物以石英、方解石、石灰石为主。矿石结构构造较复杂、共生关系紧密,对选矿产品质量产生不利影响。

2)初期探索试验分析,感应辊式磁选机对粗粒级回收效果较好,-0.074 mm 粒级含量增加是造成现场分选指标降低的主要原因,原生产流程对磁选混合精矿采用螺旋分级机按0.5 mm 作为粗细精矿两产品的分级界限已不适合。

3)研究了磁选-中矿分级脱泥和分级磁选流程,两种工艺综合回收率都大于84%,指标较为接近,精矿质量均达到《冶炼锰铁的矿石技术条件》三级品要求。前者流程较为简单,后者流程精矿品位高、指标优、流程适应性强,是综合回收细粒级的有效手段。

4)磁选-中矿分级脱泥流程现场工艺改造周期短、投资小、可利旧,可马上实施恢复生产;分级磁选流程新增设备、流程改造较多,改造周期长、投资较大。两种工艺各有优缺点,试验研究为设计改造提供了方案对比选择,建议可行性论证后实施。