乌东德水电站左岸地下主厂房围岩支护效果分析

2020-03-25袁乾博李春霞肖诗荣

袁乾博 杨 鹏 王 涛 李春霞 肖诗荣

(1.三峡大学 土木与建筑学院, 湖北 宜昌 443002;2.国家电网湖北省电力有限公司 五峰供电公司, 湖北宜昌 443400;3.长江三峡技术经济发展有限公司, 北京 100038)

随着我国能源结构改革的不断推进,我国水电站迎来重大发展机遇期[1],依据施工地质、监测成果分析,能够为动态优化设计提供依据[2].胡旭阳等[3]对开挖全过程变形监测资料分析,得出开挖过程对围岩变形的影响范围.李帅军等[4]结合地质资料、施工情况,分析主厂房围岩变形规律与机制.肖诗荣[5]研究了三峡水利工程主厂房围岩发育的特大型块体,并为施工安全调整了工程布置.房倩等[6]系统分析了围岩变形量、围岩变形稳定时间与围岩级别、隧道开挖面积等因素之间的关系.李金河等[7]总结了溪洛渡工程开挖与支护设计过程中的监测资料反演分析及动态设计过程,监测数据实时分析与科学决策之间执行也是分析评价的影响因素[8-9].随着技术上得到飞跃式提升的数值模拟方法[10],结合工程监测数据进行工程问题分析的手段逐渐成熟.如王克忠等[11]基于数值模拟和原位监测,研究了在挂网喷射混凝土支护系统中改善强柔性支护技术.杨为民等[12]对围岩开挖后的基本场变化特征进行了比较分析,为应用数值模拟评价围岩支护效果打下了良好的基础.

上述文献分析表明,地下工程研究主要集中在围岩稳定性、围岩支护措施、围岩监测方法等方面,对于围岩支护效果分析评价的文献并不多,且现有文献多停留在利用监测数据分析对工程支护效果进行评价,由于监测手段及监测布置的不完善及局限性,支护效果评价结果存在较大误差.本文综合监测数据及数值模拟结果进行乌东德左岸主厂房围岩支护效果分析评价,为地下工程建设提供较为典型的工程案例,具有一定的学术和工程意义.

1 工程概况

1.1 乌东德水电站左岸地下主厂房地质概况

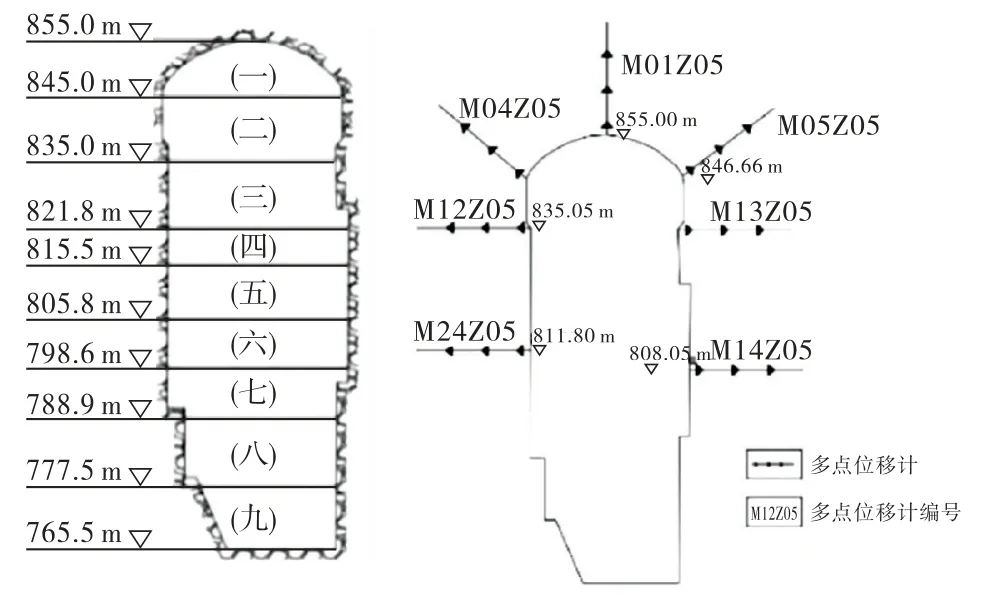

乌东德水电站左岸主厂房位于峡谷岸坡内,上覆岩体厚度160~540 m.外侧端墙距水垫塘边坡水平距离最小为75 m,与大坝拱端在850 m高程上的最小水平距离为90 m.主厂房顶、底开挖高程分别为855 m、765.5 m,开挖尺寸:333.00 m×32.50 m×89.80 m(长×宽×高).左岸主厂房洞室开挖后影像图如图1所示.

图1 左岸主厂房影像图

左岸主厂房区域地层岩性由洞室向外依次为落雪组第二段第三亚段(Pt2l2-3)、第三段第一亚段(Pt2l3-1)、少许为第三段第二亚段(Pt2l3-2)地层,岩性为大理化白云岩及灰岩;岩层走向一般为270~280°,倾向S,倾角75~85°;主厂房轴线走向60°,与岩层走向夹角以30~40°为主,靠江侧局部夹角小于30°,山内侧局部夹角40~50°.

1.2 开挖与支护方案

主厂房开挖方案(以典型界断面左岸主厂房5号机断面为例)如下:整个主厂房总体分9步开挖完成,第1步主要完成拱顶部分开挖,第2~7步主要是完成边墙部分开挖,第8、9步为最后收尾开挖.左岸主厂房分布开挖示意图和多点位移计监测分布图如图2所示.

图2 主厂房分布开挖和典型监测断面示意图(5号机)

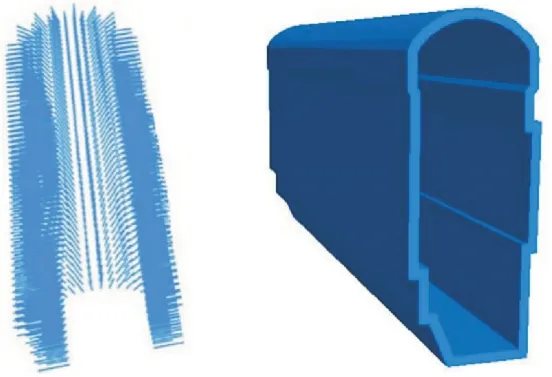

支护措施以系统锚杆为主,针对局部失稳部位加锚索支护,工程选定以下支护方案:整个主厂房洞周设计直径φ32长6 m和9 m交替布置的系统锚杆,锚杆间距2.5 m×2.5 m,结合挂网喷砼,混凝土选用C30,钢筋网设计参数为φ32@15 cm×15 cm.岩锚梁部位加强预应力锚索支护,设计吨位1 700~2 000 k N,主厂房洞室块体部位采用预应力锚杆支护,锚杆设计预应力50 k N,长度视块体厚度而定,一般在8~15 m不等,主厂房上下游边墙部位均设计预应力锚索支护,设计预应力为1 800 k N左右,长度35 m,间距3.5 m×3.5 m.主厂房支护单元如图3所示.

图3 主厂房支护单元(左图为锚杆单元,右图为衬砌单元)

2 支护前后围岩变形特征

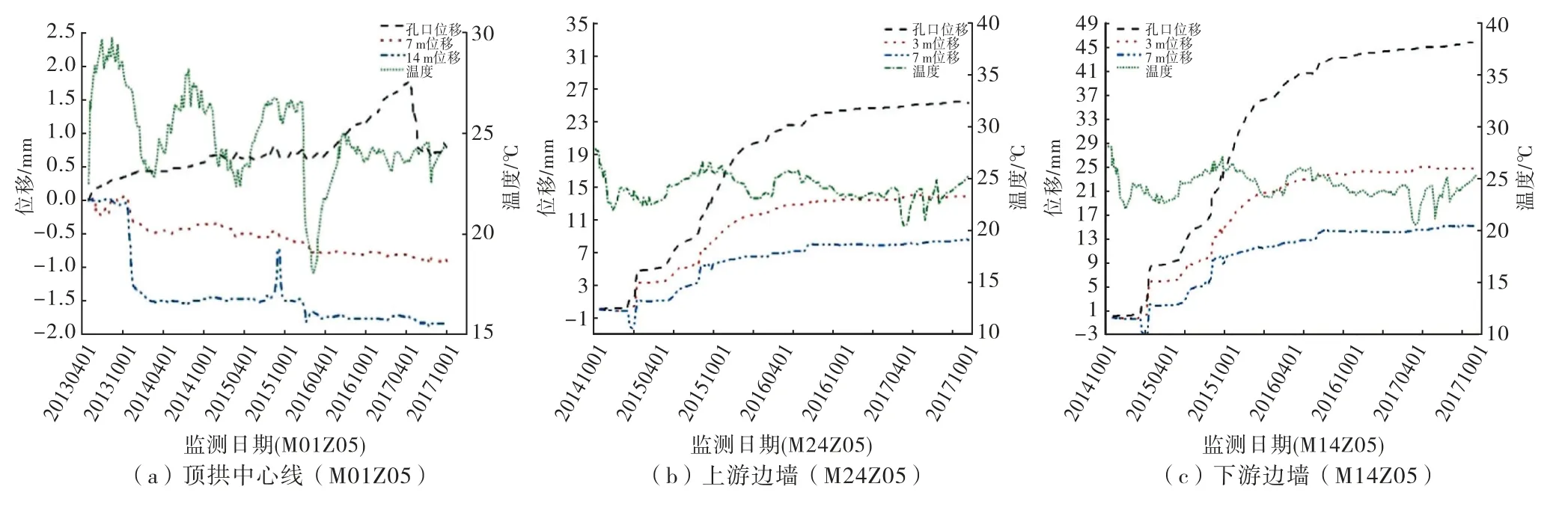

在洞室内布置多点位移计监测围岩位移变形情况.根据多点位移计监测资料,分析主厂房洞周的变形特征,主要对顶拱中心线位置、上下游边墙位置进行分析.5号机断面多点位移计监测数据如图4所示.

监测数据如下:

如图4(a)为多点位移计M01Z05过程曲线.M01Z05布置在5号机拱顶高程855 m处,设置3个测点位置,分别为孔口位置,距离孔口7 m、14 m位置.最初孔口位置出现些许的压缩变形,变形量不大,只有0.15 mm左右,随后孔口位置开始出现较小的拉伸变形,且随着开挖与支护不断地交替推进,孔口位置变形呈缓慢增加,最大累计变形量为2017年3月的1.7 mm,随着顶拱支护的完成最终稳定在0.9 mm左右.而距离孔口位置7 m、14 m处围岩变形一直为压缩变形,直到2017年9月25日测值分别为-0.8 mm、-1.9 mm.

图4(b)为多点位移计M24Z05过程曲线,M24Z05布置在主厂房上游边墙位置高程812 m位置处,共布置有3个监测点位置,分别是孔口位置,距离孔口3.0 m、7.0 m处.到2015年1月中旬M24Z05监测点附近围岩变形突然增大,其中孔口位置测点反应较灵敏,位移监测值从0.08 mm直接突变到4.86 mm,后孔口位置测点变形迅速增大,直到开挖支护完成后于2017年10月测得的累计变形量值稳定在25 mm左右.分析距离孔口3.0 m以及7.0 m位置处的测点变形可知,与孔口位置变形规律具有一致性,且距离孔口位置越远变形越小.距离孔口位置3.0 m处的变形值为12 mm,测得距离孔口位置7.0 m处的变形值为8.0 mm.

图4(c)为多点位移计M14Z05过程曲线,M14Z05布置在主厂房下游边墙位置高程812 m位置处,共布置有3个监测点位置,分别是孔口位置,距离孔口3.0 m、7.0 m处.到2015年1月中旬M14Z05监测点附近围岩变形突然增大,其中孔口位置测点反应较灵敏,位移监测值从0.9 mm直接突变到8.8 mm,后孔口位置测点变形迅速增大,直到开挖支护完成后于2017年10月测得的累计变形量值稳定在45 mm左右.距离孔口3.0 m以及7.0 m位置处的测点变形与孔口位置变形规律具有一致性,且距离孔口位置越远变形越小,最后都趋近稳定.于2017年10月测得距离孔口位置3.0 m处的变形值为25 mm,测得距离孔口位置7.0 m处的变形值为14 mm.

图4 主厂房洞周(5号机断面)多点位移计监测数据

监测结果说明,支护前顶拱最大累计位移量1.7 mm,支护后位移减少47%,稳定在0.9 mm;上游边墙支护前位移量持续增加,支护后最大累计位移量稳定在25 mm;下游边墙支护前位移量亦持续增加且大于上游边墙,支护后最大累计位移量稳定在45 mm.开挖导致的边墙位移大于顶拱位移,衬砌支护有效遏止了围岩变形.由于监测手段的不完善,未能有效监测支护前后围岩应力场及塑性区的变化情况,未能更充分地说明围岩支护效果.

3 基于围岩稳定性数值模拟的围岩支护效果分析

3.1 计算方法

本研究应用ANSYS软件建立乌东德左岸主厂房三维地质简化模型,并用FLAC 3D软件对主厂房5号机横断面开挖地质概化模型进行数值分析[13],模拟主厂房开挖及支护后的位移场、应力场、塑性区等基本场并加以对比,对围岩支护效果进行评价.

考虑围岩岩性坚硬,为简化及方便计算,本次模拟不考虑洞群效应.

3.2 计算参数

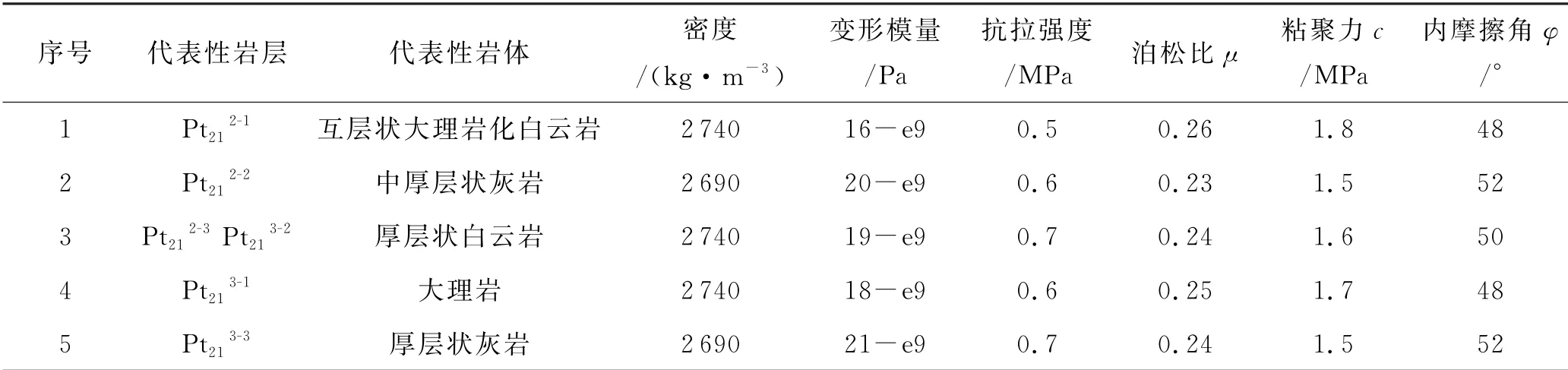

计算模型选取莫尔-库伦本构关系作为理论基础,不同岩层采用的物理力学参数见表1.

表1 主厂房计算参数一览表

3.3 计算工况

依据左岸主厂房开挖支护方案,为对比分析开挖过程与支护后围岩变形特征,为方便计算分析,数值计算选取以下5个概化的计算工况:

工况1:第1步开挖(第1阶段拱顶部分开挖);

工况2:第2步开挖(第2阶段边墙部分开挖);

工况3:第7步开挖(第2阶段边墙部分开挖);

工况4:第9步开挖(第3阶段机窝部分开挖);

工况5:一次性全断面支护.

与实际工况有差别的是,工况1实际上是顶拱支护后再进行边墙开挖的,工况2~工况4也是边墙边开挖边支护的,工况5虽实际上不存在,但可以充分比较支护效果.

3.4 开挖工况围岩稳定性数值模拟结果

3.4.1 位移场

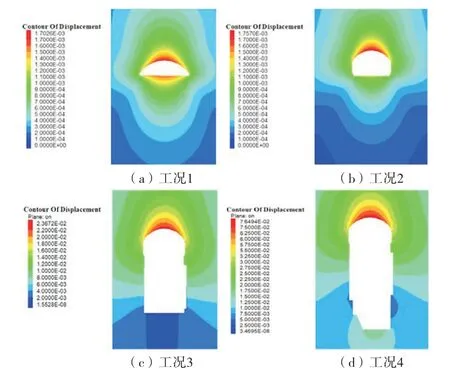

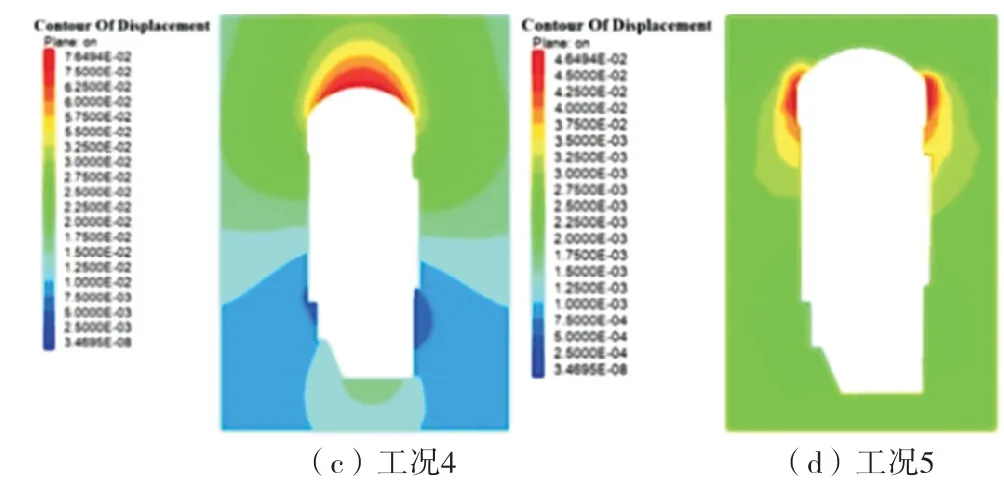

图5为乌东德水电站左岸主厂房5号机横断面开挖过程中典型工况1~4的位移场云图.

计算结果:第1步开挖后,拱顶发生下沉变形,最大累计变形量达到1.702 mm.至第2步开挖时,拱顶位置变形量最大为1.6 mm,底面位置变形量最大为1.3 mm,开挖底面位置变形有所缓解,地应力卸荷回弹作用逐渐减弱,边墙最大位移量为0.8 mm左右.

第2~7步的开挖过程中,拱顶部位变形增大,边墙效应逐渐显现.至第7步,边墙附近最大累计变形量为12 mm,拱顶部位变形量渐增,地应力基本完全卸荷.第9步开挖完成后,拱顶部位累计变形量最大为75 mm,边墙变形量值基本稳定在20~55 mm左右,其中最大累计变形量上游边墙为36 mm,下游边墙为55 mm.

图5 主厂房5号机横断面开挖位移场云图

3.4.2 应力场

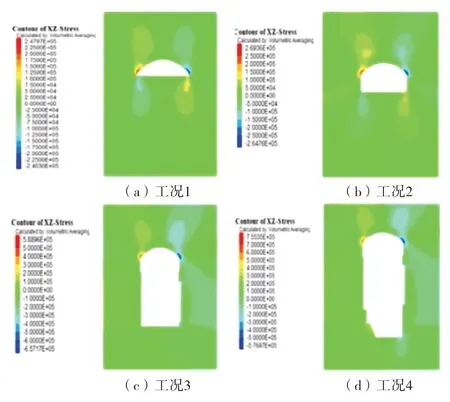

乌东德水电站左岸主厂房5号机横断面开挖过程中典型工况1~4的剪应力场云图如图6所示.分析图6可知:第1~2步开挖过程中拱顶两侧以及开挖底面两侧4个角点位置处剪应力集中.随着开挖深度的推进,主厂房应力释放并重新调整,剪应力重新分配,剪应力逐步趋于稳定.第7~9步开挖出现了剪应力重新分布.开挖完成后,剪应力分布逐渐集中于主厂房上下游拱座部位,开挖底面处剪应力趋近均匀分布,剪应力变化量值在-0.57~0.75 MPa之间.

图6 主厂房5号机横断面开挖剪应力场云图

乌东德水电站左岸主厂房5号机横断面开挖过程中典型工况1~4的最小主应力场云图如图7所示.分析图7可知:第1步开挖后,整个洞周以压应力为主.第1步开挖完成后,主厂房剪应力分布主要表现为拉压剪应力对称分布,剪应力量值为-0.240~0.247 MPa.第2步开挖完成后,主厂房洞室压应力向洞周方向递减,洞室两侧边墙部位压应力最小,最小压应力值为0.44 MPa.随着开挖深度的推进,主厂房应力释放并重新调整,洞室围岩的最小主应力逐步趋于稳定.第7~9步开挖过程中,主厂房应力分布逐步调整,直至主厂房开挖完成,应力调整至稳定,且应力逐步释放,直至压应力处于最小水平或压应力逐渐转变成拉应力,拉应力值在0.65~0.91 MPa之间.

图7 主厂房5号机横断面开挖最小主应力场云图

3.4.3 塑性区

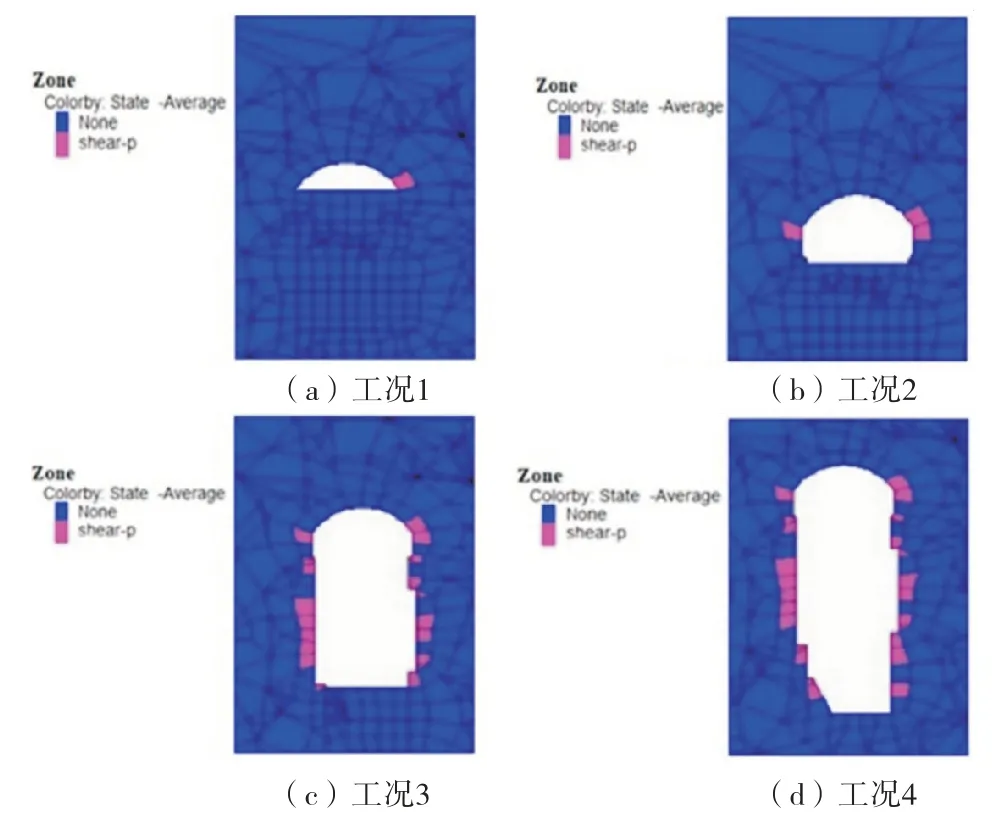

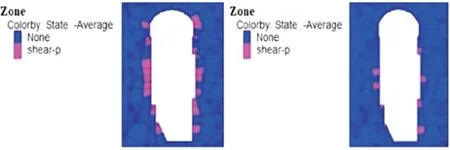

乌东德水电站左岸主厂房5号机横断面开挖过程中典型工况1~4的塑性区云图如图8所示.分析图8可知,主厂房开挖过程中,塑性区主要分布在主厂房边墙附近,下游边墙位置塑性区分布较多,边墙附近塑性区深度最大,边墙位置处塑性区深度在4.8 m左右.

图8 主厂房5号机横断面开挖塑性区云图

3.5 支护工况围岩稳定性数值模拟结果

3.5.1 位移场

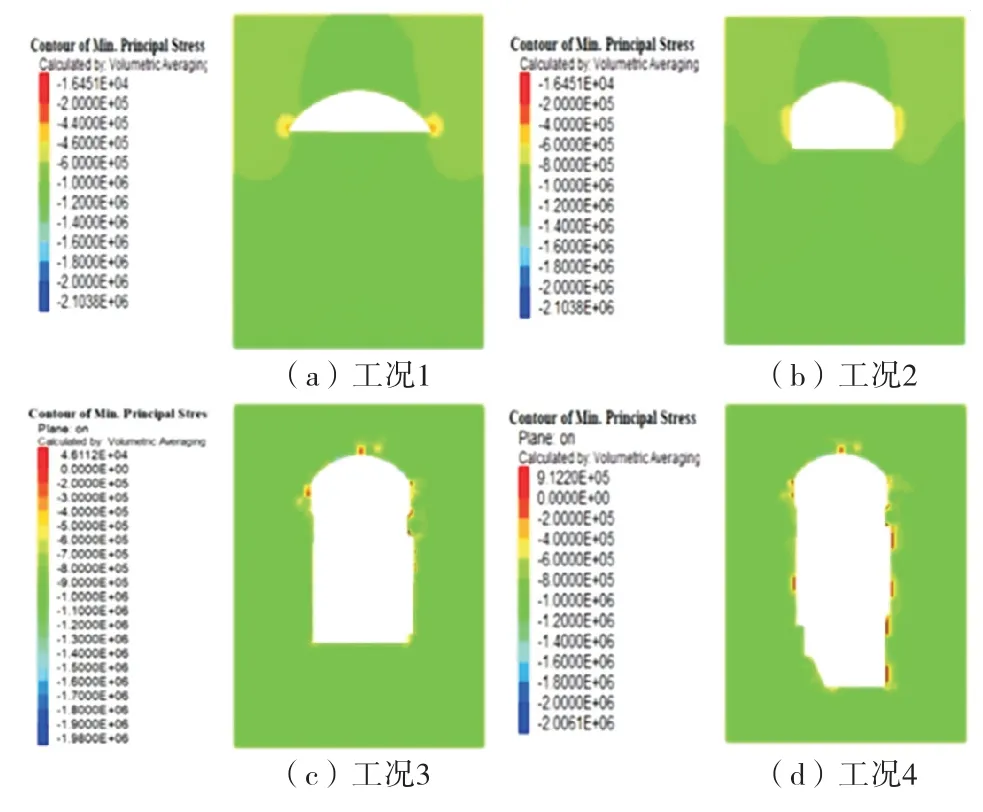

主厂房5号机横断面支护前后围岩变形典型工况4和5的位移场云图如图9所示.对比开挖过程下位移场云图发现,支护后位移云图分布发生较大变化,最大位移区域明显减小,量值大幅度下降.主厂房支护后,拱顶最大位移由75 mm降至2.7 mm,拱顶处位移降幅达到97%,边墙部位最大累计变形量值由开挖状态下的20~55 mm下降至15~45 mm.

图9 主厂房5号机横断面开挖过程与支护后位移场云图

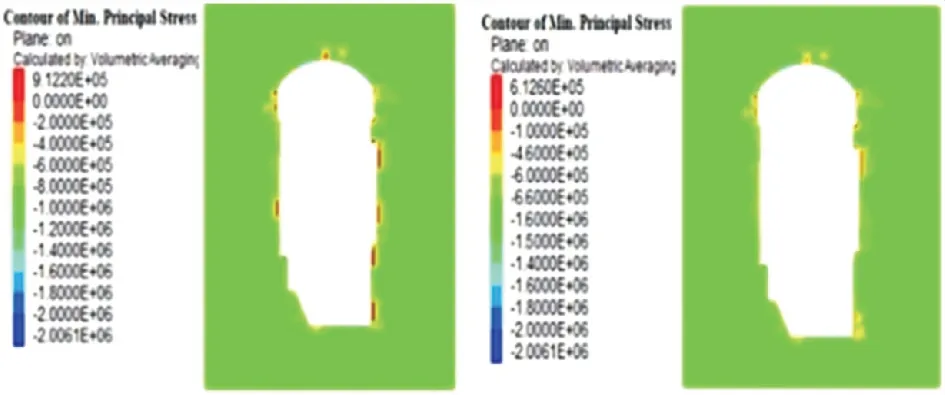

3.5.2 应力场

主厂房5号机横断面开挖过程与支护后围岩变形典型工况4和5的应力场云图如图10所示.对比开挖状态下应力场云图可知,与支护后应力场分布规律不同,应力集中程度大幅度缓解,应力分布较均匀,洞周最大拉应力由0.912 MPa减小至0.612 MPa,或逐渐转变为压应力,局部位置处压应力值增大.

3.5.3 塑性区

主厂房5号机横断面开挖过程与支护后围岩变形典型工况4和5的塑性区云图如图11所示.

图10 主厂房5号机横断面开挖过程与支护后最小主应力场云图

图11 主厂房5号机横断面开挖过程与支护后塑性区云图

计算结果表明,两种状态下塑性区主要分布在主厂房边墙部位,且塑性破坏类型一致,都是以剪切破坏为主.支护后,主厂房上下游拱座部位基本没有塑性破坏,边墙部位塑性区深度减小,范围缩小.

4 支护效果综合评价

4.1 数值模型分析结果可靠性评价与讨论

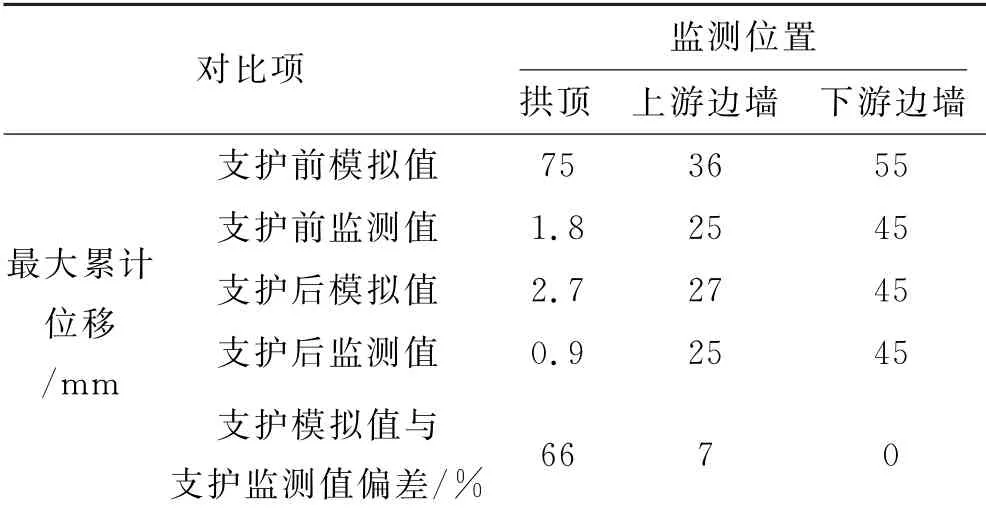

需要对数值模拟结果的可靠性进行评判,对比位移监测值与数值模拟结果,见表2.

表2 位移监测值与数值模拟值对比表

监测数据与模拟支护后的累计位移量值在边墙保持较高一致性,顶拱支护后模拟计算值2.7 mm大于实际监测值0.9 mm,其偏差虽较大但与监测值在一个量级内,而顶拱支护前的模拟位移值高达75 mm,远远高于支护后的模拟值和实际监测值.顶拱模拟计算值与实际监测值偏差较大的原因在于模拟支护方式为一次性支护,而实际施工是顶拱支护后才开挖边墙.支护前后边墙的累计位移值的一致性既说明数值模型的合理和模拟的成功,又说明了边墙围岩的自承能力较顶拱围岩强,且实际施工对边墙的支护是及时的.总体来看,本次数值模拟模型较合理,模拟结果较可靠.

4.2 开挖与支护两种工况下计算结果对比分析

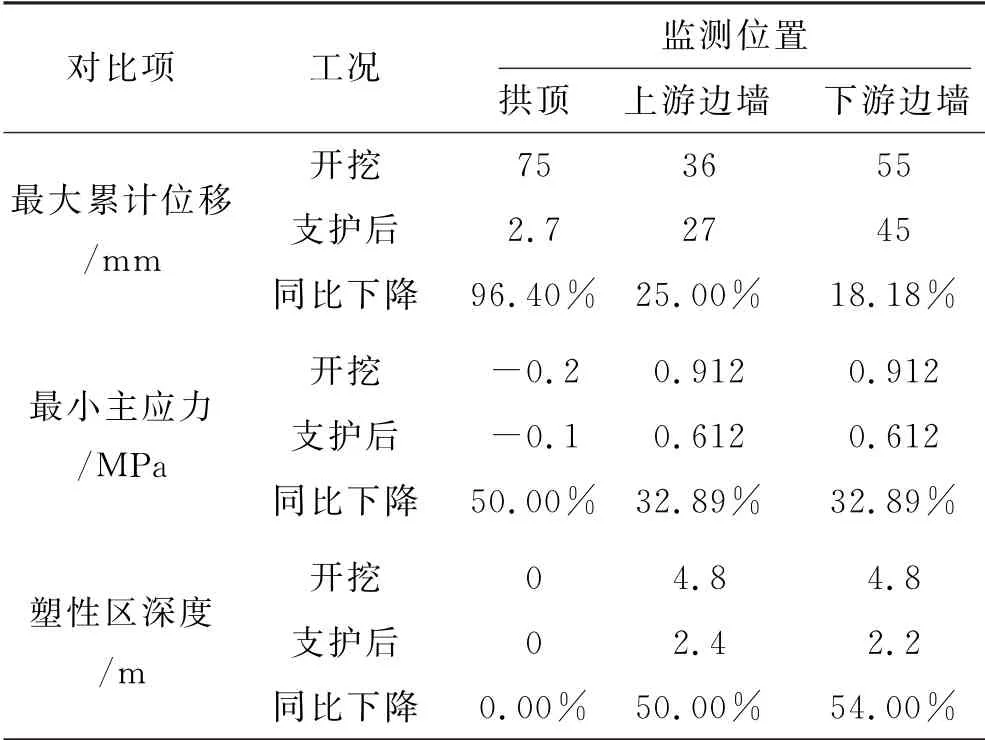

综合对比开挖过程与支护后两种工况下数值模拟结果,见表3.支护后最大位移区域明显减小,顶拱累计位移量值最大下降幅度达96.4%,边墙累计位移值下降幅度达18%~25%,且变形趋于稳定.围岩开挖支护后,边墙拉应力逐渐减小,局部拉应力逐步变回压应力,缓解了应力集中效应,量值最大下降幅度达32.89%.边墙部位塑性区深度减小,范围缩小,塑性区深度下降约50%.支护后的塑性区最大深度为2.4 m,而支护前松动区深度为4.8 m.两种工况数值模拟结果说明了围岩支护效果显著,尤其是对顶拱围岩的位移变形遏制十分有效.

表3 开挖与支护两种工况下计算结果对比表

5 结 论

1)开挖与支护两种工况下的数值模拟结果说明了围岩支护效果显著,尤其是对顶拱围岩的位移变形遏制十分有效.顶拱累计位移量值最大下降幅度达96.4%,边墙累计位移值下降幅度达18%~25%,且变形趋于稳定.边墙拉应力逐渐减小,局部拉应力逐步变回压应力,缓解了应力集中效应,量值最大下降幅度达32.89%.边墙部位塑性区深度减小,范围缩小,塑性区深度下降50%.

2)支护前后边墙的累计位移值的一致性说明了边墙围岩的自承能力较顶拱围岩强,且实际施工对边墙的支护是及时的.

3)本次数值模拟围岩位移值较好地拟合了实际监测值,说明了模拟模型的合理性和工况选择的基本适宜性.