增材制造技术在火炸药成型中的研究进展

2020-03-25杨伟涛杨建兴赵煜华王琼林

杨伟涛,肖 霞,胡 睿,杨建兴,赵煜华,王琼林

(西安近代化学研究所,陕西 西安 710065)

引 言

火炸药是一类含有爆炸性基团或含有氧化剂和可燃物,能够独立进行化学反应并输出能量的化合物、混合物或复合材料,按其性质和用途分为发射药、推进剂、猛炸药、起爆药、烟火剂等[1]。火炸药的生产工艺及设备与一般化学工业如制药工业、高分子化工等相似,传统的火炸药成型方式主要有压铸法、压伸法和浇注法3种[2],采用传统成型工艺制备的样品形状相对比较简单,一般为柱状、管状、片状等,无法实现复杂形状或微小化的火炸药样品的制备。同时,采用传统工艺制备的火炸药制品一般不能直接应用于武器系统,需要后处理过程对制品进行去除、车削、表面处理或组装等。显然,传统成型方式存在过程冗繁、制品形状简单、柔性化和适应性差的问题,越来越不能满足新型弹药武器系统对火炸药产品结构复杂、制备效率高、微型化、能量释放可控等提出的要求。

增材制造技术(即3D打印技术或快速成型技术),融合了计算机辅助设计、材料加工与成型技术,以数字模型文件为基础,通过软件与数控系统将专用材料按照挤出、熔融、光固化、喷射或烧结等方式逐层堆积,最终制造出实体物品。增材制造技术摆脱了传统制造方式的约束,可以实现复杂结构件的制造。并且由于增材制造技术采用数字化制造,具有高度柔性和适应性、制备快速、材料利用率高、产品单价与结构复杂程度无关等优势,已被广泛应用于汽车、机械、航空航天、家电、通讯、电子、建筑、医学等领域产品的设计和开发[3-8]。而将增材制造技术与火炸药成型技术结合,可以达到传统火炸药成型工艺无法实现的功能与效果。

由于军事保密及火炸药行业的特殊性,国内外公开发表且能查阅到的将增材制造技术应用于火炸药制造领域的信息较少。对比国内外增材制造技术在火炸药成型方面应用的研究现状与进展,以美国为首的军事技术先进的国家己经能够采用增材制造技术制备各种微小化火工元件、复杂形状发射药与推进剂、多点起爆炸药药柱,以便解决微小型火工品、燃爆序列、复杂结构发射药和推进剂、炸药装药、多模战斗部装药等成型或装药工艺中的诸多问题[9-15]。我国也正在积极开展增材制造技术用火炸药材料的物化性能参数、快速粘结及固化技术、增材制造过程安全控制与评价及样件性能综合测试等方面的研究,期待能够创新国内火炸药的成型工艺,为我国高新武器弹药高效毁伤技术研究提供新方法、新工艺和新型火炸药产品[16]。

目前,根据美国材料与试验协会(ASTM)增材制造技术子委员会F42制定的标准——增材制造技术标准术语中,根据增材制造技术的成型特点,将其分为材料挤出(Material extrusion)、光聚合固化技术(Vat photopolymerization)、材料喷射(Material jetting)、黏结剂-注射(Binder jetting)、粉末床熔合(Powder bed fusion)、薄片层叠(Sheet lamination)和指向性能量沉积技术(Directed energy deposition)七类[17-18]。

本文将按照增材制造技术的分类,综述目前已经报道的用于火炸药成型的增材制造技术研究情况,根据其应用情况,主要论述材料喷射成型技术(Material jetting)、材料挤出技术(Material extruding)、光聚合固化技术(Vat photopolymerization)等技术的工艺原理、分类及火炸药工艺适配性研究情况,并提出未来增材制造技术在火炸药成型中的应用展望。

1 材料喷射成型技术

1.1 材料喷射成型工艺简述

材料喷射成型技术是利用滴落式喷码机(DOP)将材料微滴选择性沉积的成型方式,其工作原理是基于液滴喷射原理,将热塑性树脂、光固化树脂或树脂溶液以微滴的形式以一定速度喷出到指定位置并固化,逐步打印完成整个层面,然后逐层堆积,得到成型样件,示意图见图1。

图1 材料喷射成型示意图Fig.1 Diagram of material jetting

由于材料喷射成型技术采用的打印材料(如热塑性树脂、光固化树脂或树脂溶液)为熔融态或液态,易于流动,因此通常需要支撑材料建立打印区域使打印材料在此区域内进行固化[19-22]。支撑材料主要种类有水溶性聚合物(如聚乙烯醇、聚丙烯酸)、低熔点聚合物(如十八醇+浮油松香)及可生物降解聚合物(如聚己内酯),可以通过浸水、升温或生物降解除去,为加速支撑材料的剥离,有时也会在水溶性树脂中加入碳酸氢盐以便遇水产生二氧化碳气体[23-25]。

喷墨打印技术的优势是可以采用多喷建模(MJM)技术实现多种材料组成的构件一次打印成型而不需要再组装。该技术的缺点是对打印材料流变性和表面张力的要求较高,并且由于需要大量的支撑材料导致其经济性较差。

1.2 喷墨打印技术(Inkjet printing)

喷墨打印(Inkjet printing)技术是一种最常用的材料喷射成型技术,被认为是最具有应用潜力的图案化方法之一,具有高效、低成本、柔性加工、高精度等特点,通过打印油墨,可以简单、高效地实现打印材料在大面积基底上的薄膜沉积和图案化。因此,喷墨打印技术已经在有机发光显示器(OLED)、薄膜晶体管等现代工业应用中显示出巨大的潜力[26-29]。

喷墨打印在火炸药中的重要应用方向是火工品的爆炸序列、微装药和集成芯片(MEMS)直写入技术方面。此类技术将喷墨打印技术与传统火工品相结合,主要手段是将火工品(如起爆药、猛炸药)制成油墨后将其装入喷墨打印机中,将油墨以液滴的形式打印到基片/基底所需的位置,完成任意形状表面和材料上按需3D打印,然后通过溶剂挥发或光固化直接形成所需要的图案化火工品,以便更好地解决固有装药成型工艺因生产过程过长,装填密度和药条接触不可靠等因素造成的熄爆问题[30-39]。Fletcher R A等[37]于2008年采用含高能炸药(HMX、TNT)/聚乳酸-羟基乙酸共聚物(PLGA)/二氯乙烷溶剂进行喷墨打印研究,论证了含能材料喷墨打印的可行性。

喷墨打印油墨的可打印性受到油墨的物理性能(黏度和表面张力)和喷射成型工艺参数的影响。对于某种特定的打印机,对打印油墨的黏度和表面张力有着较为严格的要求,需要两者相匹配以保证微滴良好的球形度。例如,对于Dimatix喷墨打印系统,打印油墨理想的黏度和表面张力分别为1.0×10-2~1.2×10-2Pa·s和0.028~0.033N/m。因此,Ihnen Andrew等[38]将黑索金(RDX)与乙酸丁酸纤维素(CAB)的二甲基甲酰胺(DMF)溶液制备成溶剂法液体油墨,并且控制RDX的含量和二甲基甲酰胺的量,以控制打印油墨的黏度和表面张力分别为1.0×10-2Pa·s和0.037 N/m。Windsor E[36]为满足Jetlab II喷墨打印机(MicroFab, Plano, TX)的动态黏度和表面张力的要求(分别为1 × 10-6~30 × 10-6m2/s和0.02~0.06N/m),选择异丁醇代替乙腈和甲醇作为溶剂,用于溶解RDX,制备了匹配性高的含能油墨。

根据已有的报道,影响火工品喷墨打印的主要因素有黏结剂种类、基板温度、微滴间距。如将季戊四醇四硝酸酯(PETN)晶体分散到聚乙烯醋酸酯(PVAc)或氯化石蜡的乙酸乙酯溶液,由于表面张力的作用,干燥后微滴形态明显不同,采用PVAc可以形成较为均匀的微滴并且伴有“咖啡环效应”,而采用氯化石蜡作为溶剂则微滴向中间聚集[39]。同时,在打印过程中,微滴被喷射到指定位置后,溶剂挥发,固体炸药与黏结剂发生相分离,相分离过程含能材料晶体形貌和尺寸随着打印层数的变化而发生改变,比如,RDX/CAB打印油墨发生相分离过程中形成了0.2~0.5mm长的纳米RDX枝晶,并且随着打印层数的增加,RDX晶枝尺寸增加、表面光洁度逐渐变差[38-39],但尚未研究RDX晶枝结构的变化对其起爆性能的影响。

除黏结剂种类影响外,基板温度也是影响打印质量的一个重要因素,当基板温度较低时,油墨内溶剂挥发慢,微滴融合在一起,并且形成明显的“咖啡环”效应(见图2)。对于平板打印,在基板上的油墨微滴会形成“咖啡环”效应而无法实现颗粒的均匀沉积,并且这种效应会随着打印层数的增加而加剧。根据“咖啡环”效应形成原理,可以通过控制颗粒的形状或改变微滴的蒸发曲线消除“咖啡环”效应,实现均匀沉积固体颗粒层[40-43]。

图2 喷墨打印“咖啡环效应”[39]Fig.2 Coffee-ring effect during inkjet printing

为实现火工品爆炸序列(如传爆序列和传火序列)的打印,需要利用微滴融合和覆盖,实现一维线打印、二维面打印、三维立体打印。不同的微滴排列间隙和覆盖方式,会影响晶体形貌和打印质量。如Ihnen A C[39]利用微滴融合过程微滴间距对季戊四醇四硝酸酯(PETN)晶体形貌和堆积状态的影响,并提出了利用控制微滴间距来控制纳米含能材料复合物的形态(见图3)。

图3 喷墨打印技术:(a)线打印;(b)面打印;(3)三维打印[39]Fig.3 Inkjet printing: (a) a single row of droplets, (b) in x-y directions, and (c) in x-y-z directions

喷墨打印样品的性能虽然受到结构、缺陷等影响,但仍然与火炸药配方自身性质有关。含能材料的形貌影响材料的爆轰性能、冲击波感度、维持爆轰的临界直径。爆炸逻辑网络的研究表明[44-49],炸药爆轰临界尺寸随炸药粒度的减小而降低,随装药密度的增加而降低,随黏结剂含量的增加而略有增加。炸药的颗粒愈细,爆轰反应进行得愈快,化学反应区内完成反应所经历的时间愈短,导致反应区宽度变窄,径向膨胀所引起的能量损失相对减小,爆轰更容易传播,从而爆轰临界尺寸减小[50]。同时,炸药种类也影响其爆轰性能,例如太安(PETN)炸药的临界直径较小,而RDX、HMX的爆轰临界直径较大。目前,已报道的喷墨打印油墨包括了含RDX、CL-20、纳米铝热剂、DNTF、HMX、TNT、乳化炸药等配方,以乙酸丁酸纤维素(CAB)、乙基纤维素(EC)、聚乙烯醋酸酯、氯化石蜡、生物降解聚合物、氟橡胶及含能黏结剂(如硝化棉、聚叠氮类黏结剂)等为黏结剂,研究重点包括油墨的工艺性能(流动性、成膜性、内部形貌、密度、空隙等)及使用性能(如感度、机械强度、临界爆轰直径等)[51-57]。

对于MEMS微孔自动装药来讲,油墨由针头喷射出后装入微孔中,有孔壁进行约束,因此喷出油墨并不需要支撑材料,也无需快速固化,即MEMS微孔自动装药中含能油墨配方中并非一定要加入光固化树脂等可快速固化材料。可以采用溶剂制备打印材料,后处理过程将溶剂烘干进行固化。此类含能油墨通过各种溶剂和助剂与细化炸药组成,利用喷头或直写笔写到基板上,通过自然干燥或烘干使炸药油墨成型,因此,此类炸药油墨不需要紫外光固化或其他固化手段,其操作要求低,设备要求简单。由于不采用不含能的光固化树脂,含能油墨具有更好的点火性能。王景龙[32]研究表明,硝化棉(NC)/RDX配方相对于光固化树脂/RDX配方具有更好的点火能力并且具有更高的能量,因此更适宜作为MEMS微推进芯片的装药,但其缺点是装药过程中会由于溶剂挥发造成装药空洞或缺陷,需要后期对装药芯片进行后处理将药室上方空洞涂覆填满。

1.3 基于液态光敏树脂的喷墨打印技术

将喷墨打印与光聚合固化技术相结合,具有很高的成型精度及成型效率。在成型过程中,喷头同时打印实体材料与支撑材料,同时用紫外光固化形成层面。同样按照此过程打印出剩余层面,最后进行后处理完成成型件。基于液态光敏树脂喷墨打印技术结合了光固化成型精度高和表面质量好的优点以及材料注射成型建立速度高和建立体积大的优势,Stratasys和3D Systems建立了光固化材料3D打印技术。喷头含有数百个喷嘴,沿X轴喷出微小液滴。在一层沉积之后,UV光照射固化,新一层重复上述动作[18]。基于液态光敏树脂的材料喷射成型技术需要打印材料和支撑材料在打印温度下有足够低的黏度。为降低黏度,打印材料采用稀释剂进行稀释。为了处理长时间打印的工作(5h以上),喷墨打印的树脂必须有足够的热稳定性并且暴露在光源下时能够快速固化。因此环氧树脂虽然在SLA中常用,但在喷墨打印中并不常见[58]。

紫外光固化油墨打印技术主要应用于火工品的微装药和集成芯片(MEMS)直写入技术方面。液态光敏树脂为黏结剂,可以加速含能油墨的固化速度,保持打印材料的均匀性,但是有时为降低树脂的黏度通常加入少量溶剂或惰性稀释剂对油墨进行稀释,在打印完成后仍需要烘干除去。虽然添加光敏树脂可以提高打印材料的均匀性,但由于目前光敏树脂是非含能组分,在一定程度上会降低火工品的起爆性能[59-62]。

1.4 基于热固性树脂的喷墨打印技术

由于热固性含能树脂在火炸药领域发展较早,目前GAP基、BAMO基、NIMMO基等含能热固性树脂已广泛应用于推进剂、发射药及炸药配方体系,因此,除添加溶剂对打印材料稀释、添加光固化树脂提高固化速度外,研究人员还开发了基于含能热固性树脂的喷墨打印技术。如刘毅等[63]采用二甲苯和三氯甲烷混合物(质量比为3∶1)为溶剂,GAP为黏结剂,N100为固化剂,制备出固含量为85%的CL-20基热固化炸药墨水,打印样品需置于45℃水浴烘箱中固化一周。这一技术的优势是可以利用现有的含能黏结剂体系,相对光固化树脂,提高了打印材料的能量和起爆性能。

2 材料挤出成型

2.1 挤出成型工艺简述

材料挤出成型是通过喷嘴提供打印材料的增材制造技术(示意图见图4),包括熔融沉积成型技术(FDM)、熔融纤维线材(FFF)、三维点胶技术(3D dispensing)和3D生物打印技术(3D bioplotting)。根据成型原理,与材料喷射成型的主要区别是挤出材料是线状或丝状,而非材料微滴。目前,材料挤出成型技术可以打印热固性、橡胶、聚氨酯、硅树脂、有机和无机糊状物、聚合物乳胶等[64-65]。3D材料挤出成型可打印的材料种类较多,也可以结合多喷头实现多种材料的打印。3D材料挤出成型可以打印生物材料和含能材料,而不需要采用高温熔融和有毒的聚合物单体[66-68]。

图4 材料挤出成型示意图Fig.4 Diagram of material extruding

针对材料挤出成型,许多学者研究了挤出工艺参数,如3D打印速度、打印丝喂料、压力和温度梯度、喷嘴设计、离模膨胀、熔融黏度、剪切变稀,包括摩尔分子质量分布、支化度、结晶速率、稳定剂和其他添加剂,用于提高表面光洁度、尺寸精度、机械强度和加工效率[69-74]。目前挤出成型技术已用于熔铸炸药、双基火药和推进剂的成型。

2.2 熔融沉积成型技术

熔融沉积成型法(FDM,Fused Deposition Modeling)是材料挤出成型中应用较为广泛的技术,采用热熔喷头,使半流动状态的材料按CAD分层数据控制的路径挤压并沉积在指定的位置凝固成型,逐层沉积、凝固后形成整个原型或零件。这一技术又称为熔化堆积法、熔融挤出成模等。熔融沉积成型技术主要采用丝状或线状热塑性材料,常用的有石蜡、塑料、尼龙丝等低熔点材料和低熔点金属/陶瓷等线材或丝材,由于成型设备对线材或丝材尺寸精度的要求较高,因此原材料价格昂贵。同时,FDM成型件的表面有较明显的条纹,表面光洁度较差,并且制件存在各项异性,沿成型轴垂直方向的强度比较弱,并且需要对整个截面进行扫描涂覆,成型时间长。随着精度和分辨率的提高,喷口直径降低,打印速度也降低[75]。

2013年,美国宾夕法尼亚州立大学的Derrick Armol和Matthew J. Degges等[76-77]对增材制造技术在混合火箭发动机制造领域的应用进行进一步研究,采用增材制造技术制备了具有异形结构的ABS树脂、丙烯酸树脂的混合火箭燃料,并进行了点火及燃烧性能测试,实验结果证明增材制造技术在未来混合火箭燃料制备领域有着广阔的应用前景。但是其打印的材料为常用塑料,并不属于火炸药的范畴。

火炸药常用配方并不适用于采用高温加热熔融。研究表明,可以熔融的打印材料主要为TNT及TNT基熔铸炸药。如2013年,NTO开展TNT熔融沉积成型(FDM)概念验证试验,成功建立了近300层TNT三维形状[78-79]。肖磊[80]采用自主研发的熔铸炸药3D打印成型原理样机,通过筛选熔铸炸药配方、优化工艺参数,成功打印出含纳米奥克托今(HMX)和三硝基甲苯(TNT)的熔铸炸药药柱,其中喷头温度105~115℃,挤出速度为40~60mm/s,层高为0.25~0.30mm,通过3D打印技术制备的药柱密度达1.653g/cm3,且不同药柱质量稳定性较好,抗压强度平均为5.56 MPa。

2.3 挤出成型喷头的优化

对于材料挤出成型技术而言,打印材料的黏度是决定打印性能的重要因素[81]。由于火炸药产品(如PBX炸药、复合固体推进剂、低易损发射药等)的固含量高达75%以上,物料为假塑性流体,物料黏度较常用塑料的黏度要大几个数量级,同时物料的黏度受到分子质量、固含量、固体粒度、温度及剪切速率等众多条件的影响[82-84]。

传统的熔融沉积快速成型根据对熔融物料的挤出方式而不同,喷头的结构一般可分为柱塞式喷头与锥形螺杆式喷头两种[85]。为实现材料挤出成型设备和火炸药材料之间的匹配,需要根据火炸药材料的流变性对喷头进行重新设计或改造,目前主要采用气压式柱塞型喷头。肖磊等[80]根据火炸药物料的黏度性质,设计针筒挤压式挤出成型方式的熔融打印喷头,并将黏度值7500mPa·s设为挤出成型极限黏度。樊黎霞等[86-87]针对溶塑型火炸药配方,基于传统FDM成型机的结构,设计了一款气压式3D打印机挤出喷头,料筒直径为40mm,柱塞可活动距离为100mm,一次性打印的材料最大体积为125.6cm3。McClain M S[88]打印高黏度HTPB推进剂时,采用改进的锥形喷头,并在喷头处增加了超声震动装置,用于提高物料的流变性。

2.4 添加辅助溶剂的火炸药材料挤出成型技术

为实现材料挤出成型设备和火炸药材料之间的匹配,另一种方法是对火炸药配方体系进行优化调整。硝化棉作为火炸药常用黏结剂,其原材料来源广泛、技术成熟,在发射药和推进剂等领域应用广泛[89-90]。如果按照正常的熔融堆积成型原理方法,将原材料高温加热至熔融态,对于硝化棉基的火炸药成型非常危险。因此,要将增材制造工艺中的熔融沉积成型法适用于火炸药的增材成型,必须考虑在不影响火炸药配方能量特性、力学特性等性能的前提下,适当改变其具有流动性的最低温度。因此,通常做法是在火炸药物料中添加辅助溶剂对火炸药材料进行塑化,以提高其流动性。

孙义龙[91]利用半溶剂法在双基火药中添加一定量的乙酸乙酯溶剂,降低了双基火药具备适合流动性的温度,使得其可以在较低温度下(70℃)即可挤出成型,并在成型后通过加热等手段将溶剂去除。在选择溶剂比时,要考虑原料挤出后丝状料有足够的黏度可以完成层与层之间的粘结,同时,又不至于挤出丝速度过快,出现垂丝或流延现象。然而添加辅助溶剂进行熔融沉积的问题是由于溶剂挥发导致成型样品产生较大收缩,且成型件的尺寸越小,成型精度越低。另外,打印每层时,必须待溶剂挥发后再进行打印,打印层也必须够薄,避免内部溶剂挥发过程造成大量孔洞而产生缺陷,导致燃烧异常或者结构强度问题。

2.5 采用光固化或热固化树脂的火炸药材料挤出成型技术

由于复合推进剂中固含量高达85%以上,其黏度较高,瑞典TNO公司采用注射式的挤出喷头挤出光固化树脂/含能固体组分的推进剂配方,并在喷头处设置了一个紫外光源,挤出物料在紫外光源下可迅速固化,避免物料的流延[79]。McClain M S[88]采用含质量分数85%高氯酸钾(AP)的HTPB和光固化树脂的两种高固含量、高度复合推进剂配方体系,采用声共振混合将各组分进行混匀,并且借鉴高黏度物料3D打印经验,在锥形喷嘴处加超声辅助,以提高流动性,打印完的HTPB基推进剂制件置于60℃烘箱内固化3d,而采用光固化树脂的推进剂制件在紫外光下放至30min。

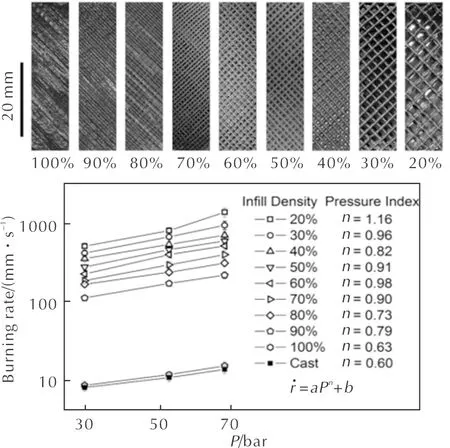

印度科学研究院采用单喷嘴喷墨打印技术制得三维网状的高氯酸铵/端羟基聚丁二烯/铝粉复合固体推进剂,不同堆积密度的推进剂药柱表现出不同的燃烧速度和压强指数,如图5所示[92]。

图5 印度科学研究院3D打印推进剂的燃速数据[92]Fig.5 3D printing propellant and burning rate value fabricated by Indian Institute of Science

3 光聚合固化技术

3.1 工艺简述

光聚合固化技术主要有立体光固化成型技术(SLA)、DLP激光成型(DLP)技术、连续液面生产(CLIP)技术[93-94],成型原理均是基于液态光敏树脂的光固化原理,利用紫外光源使树脂体系中的光敏物质发生光化学反应,产生具有引发活性的碎片,引发体系中的预聚体和单体聚合及交联,快速得到固态制品(见图6)。应用于光聚合固化技术的光敏树脂体系通常由预聚体、光引发活性稀释剂和少量助剂或填料组成。

图6 光固化成型原理Fig.6 Diagram of vat photopolymerization

光聚合固化技术与熔融材料3DP相比,后者对实验条件要求比较高,要具有较高的试验温度,通过冷却进行固化,其固化速度也比光聚合固化技术慢,光聚合固化技术的实验温度较低,但SLA技术可打印材料范围较窄,目前仅适用于固体含量较低的发射药配方体系。

3.2 光聚合固化技术在火炸药制备中的应用

目前,SLA技术在火炸药中的应用仅为TNO公司报道的3D打印LOVA发射药[78-79]。TNO公司于2013年开展含能材料的3D打印技术,并在2014年结合火炸药的应用背景重新审视3D打印技术在火炸药中的应用,将重点放在发射药3D打印成型,因为发射药物料中固含量相对较低、流动性好,采用SLA打印材料与发射药中固体炸药+黏结剂的LOVA配方非常相似。TNO采用RDX+丙烯酸酯类光固化树脂的发射药配方,制备了含RDX 50%、惰性黏结剂50%(质量分数)的19孔梅花型的发射药样品,见图7(a);在2015年,增加RDX质量分数至75%,同时选用了含能增塑剂,发射药样品的火药力达到900J/g,同时制备了高装填密度的七孔小粒药,见图7(b),使装填密度提高18%;2016年,对48mm×5mm×0.7mm的片状药进行了燃烧性能测试,压强指数α为1.17,燃速系数β为2×104;同期又制备了直径29mm的带有辐射状传火孔(用于放置奔那药条)的多孔圆片发射药,见图7(c),在30mm口径Gau-8平台上进行弹道试验,装药量为95g,并且采用1g的黑火药为点火药,2.4g奔那药条(Benite strands)为辅助点火药,实现初速260~370m/s,与计算结果一致。由于采用了大量的非含能黏结剂,导致发射药火药力较低,仅为单基药水平[95-96]。

图7 TNO公司SLA打印发射药[78-79]Fig.7 Gun propellant fabricated by SLA in TNO

西安近代化学研究所发射药3D打印课题组开展了发射药光聚合固化成型的工作,研究了组分相容性、工艺适配性、配方设计等工作,并利用光聚合固化技术制备了固含量为70%的新型LOVA发射药,完成了相关性能研究(见图8)[97]。

图8 西安近代化学研究所SLA打印发射药及内部结构[97]Fig.8 Gun propellant fabricated by SLA in MCRI

4 其他增材制造技术

表1为目前增材制造技术的分类和在火炸药成型中的研究概况。除上述增材制造技术已用于火炸药成型,其他增材制造技术在火炸药中的应用尚未见报道,主要包括黏结剂喷射(Binder jetting)、层叠(Sheet lamination)、颗粒床熔融(Powder bed fusion)、直接能量沉积(Directed energy deposition)。这些方法大多由于高温、激光等强刺激条件下成型,或打印原材料要求苛刻(如粉末床熔合技术)、有的仅适用于金属成型(如定向能量沉积技术),因此,尚未见该类方法在火炸药中的研究报道。黏结剂注射成型虽然在理论上可以制备火炸药产品,但尚未见有相关的研究报道。

表1 增材制造技术在火炸药成型中的研究情况概述

5 结 论

从理论上讲,适用于高分子、复合材料增材制造的技术同样适用于火炸药(包括发射药、推进剂、炸药和火工品)的成型。然而,增材制造技术在火炸药领域的应用研究仍较少,且各技术仅适用于特定应用背景。其原因主要为:

(1)火炸药是一类处于亚稳态的高能物质,其工艺安全性要求较高,要求对增材制造设备进行改造,以实现设备防爆和远程操作;

(2)增材制造技术具有其优势和局限性,一种技术很难应用于全部火炸药产品研制的需求,导致某技术在火炸药众多的应用领域中很难直接复制,需按照具体应用领域具体研究;

(3)火炸药作为一种具有一定功能特性的化学能源,不同应用背景(如发射药、炸药、推进剂等)不仅对火炸药结构和形状具有特定要求,而且对火炸药的能量水平、力学性能、能量释放特性(燃烧、爆轰、爆炸)、安定性等性能要求各不相同,一种材料、一种配方或一种成型技术难以满足火炸药在不同领域应用的需求,需开展火炸药材料及配方研究。

因此,要实现火炸药的增材制造,需要突破增材制造技术本身,根据不同火炸药的应用背景、应用方式及设计原则的不同,突破增材制造用火炸药配方(即耗材)、火炸药制造快速成型设备改造和火炸药应用三方面的关键技术。在突破上述关键技术后,增材制造技术在火炸药中的应用会逐渐被丰富。