重金属捕集剂去除冷轧酸洗废水中铬镍的应用研究

2020-03-24孙伟,肖凡,魏伟

孙 伟,肖 凡,魏 伟

(上海东振环保工程技术有限公司,上海201203)

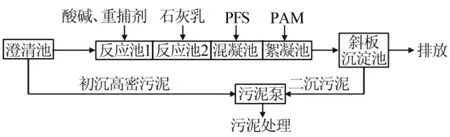

某钢铁企业板带厂冷轧工序产生的重金属污染废水,经传统重金属废水处理工艺氢氧化钙中和沉淀处理后排放,出水水质达到《钢铁工业水污染物排放标准》(GB 13456—2012)的“新建企业水污染物排放限值”。根据属地环保局要求,该钢铁企业需要对其相关机组排放废水中的总铬和总镍进行深度处理,以满足《钢铁工业水污染物排放标准》(GB 13456—2012)的特别排放限制要求(总铬和总镍排放限值分别为0.1 mg/L和0.05 mg/L)。在所属钢铁企业的板带厂冷轧酸洗废水处理站中,原工艺流程如图1所示,冷轧酸洗废水处理前后主要水质如表1所示。

图1原工艺流程

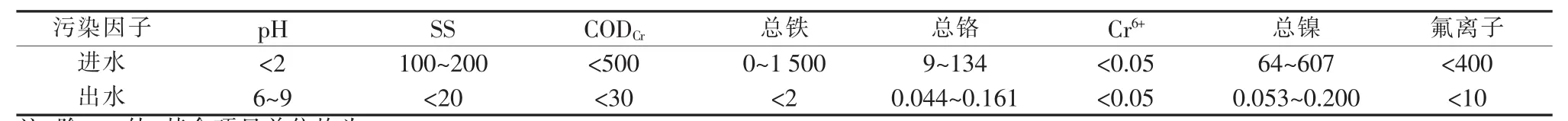

表1 冷轧酸性废水水质

螯合沉淀法以高分子重金属离子捕集沉淀剂为代表,利用其含有大量极性基的特性,在自然条件下捕捉废水中的重金属阳离子,生成不溶性螯合盐,再在加入的少量有机或(和)无机絮凝剂作用下,形成絮状沉淀,从而达到捕集去除重金属离子的目的〔1〕。高密度污泥(HDS)处理工艺是在传统酸性废水中和沉淀处理工艺的基础上增加晶种循环处理技术,也即底泥回流系统和药剂/底泥混合系统的高效底泥循环回流技术〔2〕,具有提高中和药剂利用率、提高污泥浓度、改善污泥沉降浓缩特性等优点,适宜于处理矿山、冶炼、钢铁等行业的重金属污染废水〔3-6〕。

将冷轧酸洗废水传统的“两级氢氧化钙中和沉淀”处理工艺和重金属捕集剂(重捕剂)去除重金属离子技术相结合,研究重捕剂在原冷轧酸洗废水处理工艺流程中的投加位置、重捕剂联合“石灰+铁盐”深度处理工艺、重捕剂联合高密度污泥深度处理工艺对废水中Cr3+和Ni2+去除效果的影响,探讨重捕剂处理冷轧重金属污染废水的应用方法。

1 实验部分

1.1 主要仪器与试剂

仪器:DR6000型紫外分光光度计,哈希水质分析仪器(上海)有限公司;pHS-3E型pH计,上海仪电科学仪器股份有限公司。

试剂:聚合硫酸铁(PFS),分析纯,铁含量(质量分数计,下同)18.5%;熟石灰,工业级,含量92%以上;聚合氯化铝(PAC),含量30%;聚丙烯酰胺(PAM),有效物质含量90%;去离子水,电导率为20 μS/cm。

高密度污泥,含水率94%,源自冷轧酸洗废水处理系统澄清池;TMT-18重捕剂,主要成分为有机硫化物。

1.2 实验方法

在实验室中采用烧杯实验模拟现场重金属离子去除工艺流程。

分别向原冷轧酸洗废水处理系统的二级中和反应池和最终排放池投加重捕剂,考察重捕剂投加位置对处理出水总铬和总镍浓度的影响,从而确定重捕剂合适的投加位置和投加浓度。实验中,向二级中和反应池加入不同浓度的重捕剂,以协同石灰中和作用,进一步去除废水中铬、镍重金属离子,螯合反应产物和重金属氢氧化物及重金属离子经混凝作用形成易于从水中分离的污泥;向最终排放池加入不同浓度的重捕剂,充分混合反应,然后加入少量PAC和PAM,使得螯合盐经凝聚絮凝过程形成易于分离的絮体,从而去除重金属离子。

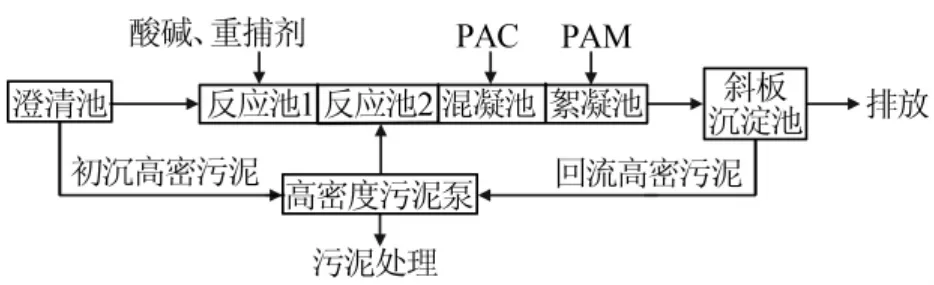

为减少重捕剂投加量,以澄清池处理出水为处理对象,设计重捕剂联合“石灰+铁盐”深度处理工艺和重捕剂联合高密度污泥深度处理工艺,模拟工艺流程见图2、图3。

图2 重捕剂联合石灰、铁盐深度处理工艺

图3 重捕剂联合高密度污泥深度处理工艺

重捕剂联合“石灰+铁盐”深度处理工艺中,首先向反应池1投加重捕剂,通过搅拌作用与流入的废水充分混合反应,捕集水中的Cr3+和Ni2+,形成重金属不溶物。然后,向反应池2加入石灰乳以增大固体负荷,增大重金属不溶物的密度。最后,依次投加PFS和PAM,通过混凝作用和共沉效应去除重金属离子。重捕剂联合高密度污泥深度处理工艺中,将澄清池底部的高密度沉淀污泥(初沉高密污泥)进行回用,引入反应池2,与废水发生混合反应,初沉高密污泥对废水中Cr3+和Ni2+的不溶物产生吸附、混晶、裹挟等作用,即共同沉淀。最后,依次投加PAC和PAM,加速初沉高密污泥的絮凝沉淀。

总铬浓度按照标准《水质总铬的测定高锰酸钾氧化二苯碳酰二肼分光光度法》(GB 7466—1987)测定,总镍浓度按照标准《水质镍的测定丁二酮分光光度法》(GB 11910—1989)测定。

2 结果与讨论

2.1 重捕剂投加位置对总铬、总镍去除效果的影响

当重捕剂投加于原冷轧酸洗废水处理系统二级中和池,即重捕剂协同石灰处理重金属污染废水,反应pH为10~11.5,混合反应时间为10 min,PAC投加质量浓度和混合反应时间分别为300 mg/L和5 min,PAM投加质量浓度和混合反应时间分别为2.5 mg/L和5 min,静置沉淀时间为10 min。调节池进水总铬质量浓度为26.93 mg/L,总镍质量浓度为163.42 mg/L。结果表明,当重捕剂投加质量浓度分别为 0、20、40、80、120 mg/L 时, 处理出水总铬质量浓度分别为 0.112、0.091、0.057、0.046、0.055 mg/L,处理出水总镍质量浓度分别为 0.088、0.077、0.061、0.051、0.022 mg/L。可知不同重捕剂投加量下,处理出水总铬质量浓度均能满足<0.1 mg/L的排放标准;而处理出水总镍浓度只有当重捕剂投加质量浓度提高至120mg/L时,才可满足<0.05mg/L的排放要求。因此,在传统石灰法处理冷轧酸洗废水过程中,同时向二级中和池投加一定量的重捕剂,可进一步降低处理出水总铬和总镍浓度。

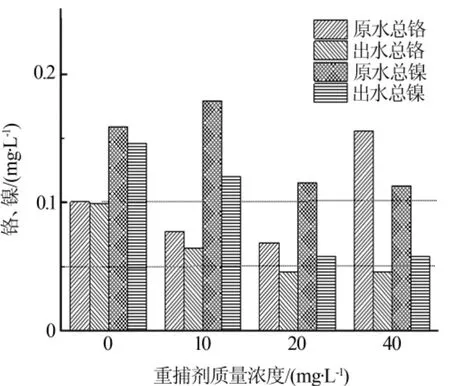

当重捕剂投加于原冷轧酸洗废水处理系统最终排放水池,反应pH为6~9,混合反应时间为10 min,PAC投加质量浓度和混合反应时间分别为10 mg/L和5 min,PAM投加质量浓度和混合反应时间分别为1 mg/L和5 min,静置沉淀时间为10 min。不同重捕剂投加量下处理出水中总铬、总镍浓度的变化如图4所示。

图4 最终排放池中投加重捕剂对总铬、总镍去除效果的影响

由图4可以看出,在不同重捕剂投加量下,处理出水总铬均能满足<0.1 mg/L的排放要求;而总镍虽有一定程度去除,但出水水质不能达到特别排放限值要求。

重捕剂直接投加于石灰中和二级反应池中,一方面废水中存在的大量金属氢氧化物污泥和未完全溶解的Ca(OH)2会裹挟或消耗部分重捕剂,另一方面工业级熟石灰通常含有90%~96%的Ca(OH)2,其余为不参与反应的惰性杂质(如砂土、黏土),而Ca(OH)2又微溶于水,导致熟石灰的实际投加量较理论值更大,引入废水处理过程的大量惰性杂质裹挟了部分重捕剂,使得重捕剂与游离的重金属离子之间的反应受阻,重捕剂不能有针对性地去除重金属离子。这些因素降低了重捕剂去除溶解态重金属离子的效率,因而重捕剂消耗量较大。提高重捕剂投加浓度,能够增大重捕剂分子与Cr3+、Ni2+间的接触碰撞几率,一定程度上抵消石灰带来的不利影响,强化重捕剂对Cr3+和Ni2+的去除效果。

重捕剂投加于最终排水池时,由于之前冷轧酸洗废水经过“中和、沉淀、过滤”工艺处理后,其中大部分的Cr3+、Ni2+已然生成金属氢氧化物从沉淀池中分离出去,因此,最终排放水池中废水的总铬和总镍浓度相对较低。但重捕剂投加质量浓度在40 mg/L以下时,处理效果并不理想,这是由于一方面重捕剂分子与Cr3+、Ni2+间接触反应的几率较低,在一定的反应时间内,重捕剂不能充分捕集水中的Cr3+、Ni2+,另一方面重捕剂与废水中低浓度的Cr3+、Ni2+反应,形成的少量不溶物不易沉降分离,最终导致处理出水中总铬和总镍浓度不能稳定达标。

为降低重捕剂投加量,提高重捕剂去除Cr3+、Ni2+的效率,后续实验研究对冷轧酸洗废水处理系统末端尾水加药,并以镍的去除作为研究重点。

2.2 重捕剂联合石灰、PFS深度去除总镍

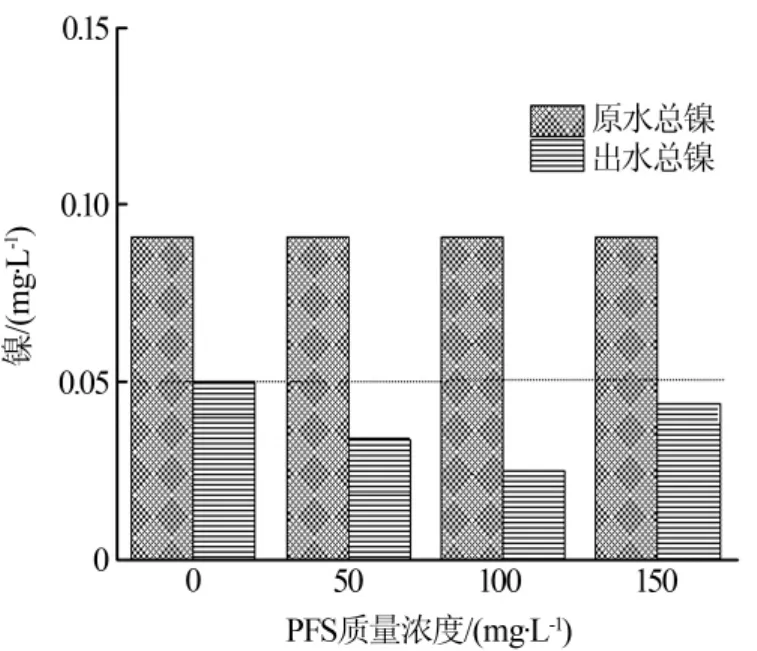

以澄清池出水为处理对象,当重捕剂投加质量浓度为40 mg/L,混合反应时间为10 min,分别加入一定量的石灰乳,调节反应pH至10.5,再加入一定浓度的PFS,混合反应5 min,最后加入2~3 mg/L的PAM,慢速搅拌后静置沉淀。实验研究PFS投加浓度对重捕剂联合石灰、PFS深度去除总镍的影响,结果如图5所示。

图5 重捕剂联合石灰、PFS深度处理澄清池出水

原冷轧废水处理系统澄清池出水总镍质量浓度为0.091 mg/L,在重捕剂投加质量浓度为40 mg/L,投加石灰乳调节pH为10.5,PFS投加质量浓度分别为50、100、150 mg/L时,处理出水总镍浓度均满足《钢铁工业水污染物排放标准》(GB 13456—2012)中水污染物特别排放限值(总镍<0.05 mg/L)要求。结果表明,采用重捕剂联合石灰、PFS进行冷轧重金属污染废水深度处理,能够达到提标改造的目的。重捕剂与末端尾水中的Ni2+反应,形成数量不多且细小的不溶物,难以自然沉降。熟石灰作为碱性助凝剂,可增加废水中重金属不溶物的密度,形成共沉淀效应,以利于Ni2+的去除。同时,PFS溶于水形成的水解产物,发挥混凝作用,加速重金属不溶物与水的沉降分离,并可能伴随吸附共沉水中残留的痕量游离态重金属离子。但是,投加石灰大大增加了污泥产量,加大了污泥处理处置的费用。当实验原水pH接近9时,吨水干污泥产量增加0.7 kg左右,当实验原水pH为6~7时,吨水干污泥产量增加5~14 kg。

2.3 重捕剂联合高密度污泥深度去除铬镍

以澄清池出水为处理对象,首先分别加入不同浓度的重捕剂,混合反应10 min,取初沉高密度污泥,以2 500 mg/L的投加质量浓度分别加入重捕剂处理后的水中,继续混合反应10 min,然后加入一定浓度的PAC,混合反应5 min,最后加入一定浓度的PAM,慢速搅拌后静置沉淀,实验研究高密度污泥强化混凝共沉去除总铬和总镍的效果,结果如图6所示。

图6 重捕剂联合高密度污泥深度处理澄清池出水

由图6可知,澄清池出水总铬质量浓度在0.071~0.103 mg/L,澄清池出水总镍质量浓度为0.067~0.093 mg/L时,当重捕剂投加质量浓度为20~60 mg/L,采用初沉高密度污泥协同重捕剂进行Cr3+、Ni2+深度处理,处理出水总铬和总镍分别为0.03~0.04 mg/L和0.014~0.035 mg/L,满足有关特别排放限值要求。另外,随重捕剂投加浓度增大,处理出水总铬浓度变化不大,基本稳定,而处理出水总镍浓度逐渐变小,重捕剂联合高密度污泥工艺对总铬和总镍的去除率均在50%以上。

原冷轧酸洗废水处理工艺中,重金属废水经调节pH,反应形成重金属氢氧化物并经混凝沉淀而形成高密度污泥,这是由于冷轧酸洗废水中含有质量浓度高达上千mg/L的Fe3+、Fe2+,中和反应过程中,形成大量 Fe(OH)3。 Fe(OH)3是一种聚状多孔性胶体,其具有很大的吸附表面,吸附的重金属离子能够嵌入其主体结构中,生成沉淀晶核核心,此后发生晶核生长,最终由于晶体变大而从水中自沉分离〔2〕。高密度沉泥回用于经重捕剂处理后的水中,主要通过絮凝、增加接触碰撞机会、絮体吸附作用3个方面来提高絮凝效果〔7〕。在高密度污泥与水混合反应过程中,高密度污泥在较强的剪切力作用下,破碎成细小而密实的颗粒,污泥的总比表面积增大,且污泥颗粒表面分布有未完全反应的 Ca(OH)2和 Fe(OH)3,从而增加了固液界面中 Ca(OH)2、Fe(OH)3的分子数量及其与含 Cr3+、Ni2+的碰撞几率〔8〕。 在第一阶段的捕集反应中,重捕剂捕集Cr3+和Ni2+形成较小的微粒。第二阶段絮凝反应中,引入水中的粒度较大的高密度污泥颗粒与含Cr3+、Ni2+的细小微粒充分混合接触,对水中含Cr3+、Ni2+微粒产生吸附、混晶、裹挟等作用(共同沉淀)。然后,高密度污泥颗粒在PAC(或PFS)的脱稳作用和PAM的吸附架桥作用下,被重新聚集形成更大的絮体,经沉降分离去除,处理出水的总铬、总镍指标较单独使用重捕剂的处理方法低。实验发现,高密度污泥颗粒具有一定的自絮凝功能,所以PAC和PAM的投加只是起到补充作用。

3 技术和经济分析

以冷轧酸洗废水处理系统澄清池出水为处理对象,与在传统石灰中和法工艺处理末端直接投加重捕剂相比,重捕剂联合高密度污泥协同深度处理过程的重捕剂投加量较少,总铬和总镍去除率高。当重捕剂投加质量浓度为40 mg/L时,重捕剂直接处理的出水不能满足《钢铁工业水污染物排放标准》(GB 13456—2012)中水污染物特别排放限值(总镍<0.05 mg/L)要求,而重捕剂联合高密度污泥协同深度处理后的出水能够满足镍的特别排放限值要求;与重捕剂联合石灰、PFS协同去除镍相比,重捕剂联合高密度污泥协同深度处理工艺有效结合冷轧酸洗废水处理系统特征及其水质特点,回用初沉高密度污泥,不会额外增加石灰和PFS的消耗,污泥产量少。

重捕剂投加于二级中和池,重捕剂联合石灰、PFS处理和重捕剂联合高密度污泥处理相比,其主要药剂费用组成有所不同,吨水药剂费用分别为1.20、5.51、0.55元。因此,采用重捕剂联合高密度污泥协同去除Cr3+、Ni2+技术,可大幅减少药剂消耗。重捕剂联合石灰、PFS处理工艺由于产生大量无机污泥,增加了后续污泥处理处置的费用。重捕剂投加于二级中和池与重捕剂联合高密度污泥协同去除Cr3+、Ni2+技术相比,前者虽然能够满足技术要求,一次投资较少,设备占地面积小,但是药剂使用效率低的问题没有得到解决,其吨水药剂费用约为后者的2.2倍。

4 结论

针对钢铁行业冷轧酸洗废水处理系统排放水中总铬和总镍含量较高的问题,设计了重捕剂联合高密度污泥协同深度处理技术,并与重捕剂直接投加,重捕剂联合石灰、PFS协同共沉处理进行对比研究。结果表明:在土地使用满足要求的条件下,重捕剂联合高密度污泥协同去除Cr3+、Ni2+技术满足 《钢铁工业水污染物排放标准》(GB 13456—2012)中对水污染物特别排放限值要求,经济合理,为钢铁行业冷轧废水深度处理和类似提标改造项目提供了技术参考。