基于路面识别的复合制动与ABS集成控制策略

2020-03-24李梦琪

何 仁, 李梦琪

(江苏大学 汽车与交通工程学院, 江苏 镇江 212013)

再生制动作为电动汽车的关键技术之一,受到了越来越多的关注.由于再生制动受诸多因素的限制,在某些制动工况下,单纯的再生制动不能满足驾驶员的制动需求,此时可以采用复合制动[1-2],即利用电动机的再生制动和传统的液压制动共同完成车辆的制动功能.复合制动时,为防止驱动轮抱死,目前采用3种方案: ① 以最大能量回收为目标,在防抱制动过程中再生制动全时工作[3],但容易引起电动机过热、电池饱和等现象; ② 在车轮即将抱死时,停止再生制动,利用液压制动系统实现车轮防抱死控制[4],缺点是无法进行能量回收; ③ 车轮即将抱死时,再生制动与液压制动协同作用来防抱死.文献[5]提出在车轮即将抱死时,保持再生制动力不变,调节液压制动力以防止驱动轮抱死,由于液压制动的迟滞性,该方法的制动稳定性较差.文献[6]提出防抱死过程中,液压制动提供基础制动力矩,再生制动进行防抱调节,以同时兼顾能量回收与制动稳定性,但没有给出基础液压制动力矩的具体确定方式.

目前大多数防抱死制动控制中,车轮滑移往往会在最佳滑移率附近呈现较大的波动,未达到最佳的制动效果.由于不同路面的峰值附着系数对应的最佳滑移率不同,因此,为保证防抱死控制系统(antilock brake system,ABS)充分利用不同路面提供的峰值附着系数,必须进行路面识别[7-8].

在上述第③ 种方案基础上,笔者提出一种基于路面识别的复合制动与ABS集成控制策略,并设计一种在ABS触发前逐渐退出再生制动的方法,防止直接撤销再生制动造成ABS频繁退出和启动.

1 复合制动系统结构及建模

1.1 复合制动系统结构方案

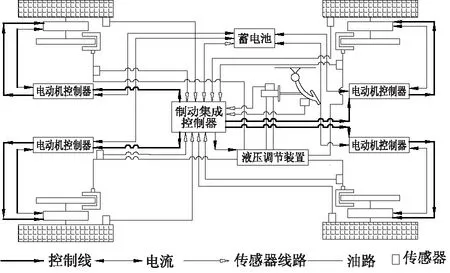

在四轮独立驱动电动汽车基础上,安装的复合制动系统的结构方案如图1所示.

图1 复合制动系统的结构方案

复合制动系统包括3部分[9]: ① 数据采集部分,用于采集信号并传输至制动控制部分; ② 制动控制部分,收集各个传感器的信号,分析计算出适合当前状态的控制指令,并发送给制动执行部分; ③ 制动执行部分,用来实施控制指令.

1.2 单轮制动模型

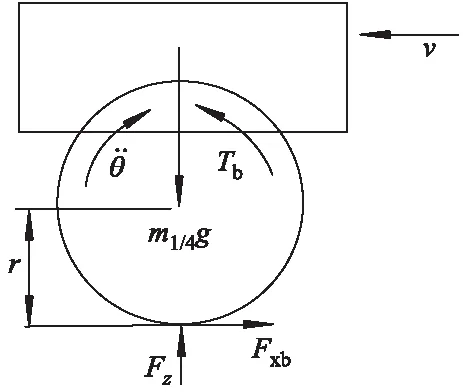

根据汽车系统动力学原理,汽车制动时单轮制动模型的受力分析如图2所示[10].

图2 单轮制动模型受力分析

不考虑空气阻力和车轮滚动阻力的影响,得出制动时车轮运动状态与其所受外力的关系式:

(1)

(2)

车轮纵向摩擦力为

Fxb=μFz,

(3)

式中:μ为车轮的利用附着系数;Fz为地面对车轮的法向作用力.

1.3 电动机模型

电动机模型描述如下:

(4)

Te=Kmi,

(5)

式中:Te和TL分别为电磁转矩、负载转矩;ω,f,J分别为轮毂电动机的角速度、摩擦系数、转动惯量;Km为转矩系数;i为轮毂电动机的电流.

电压方程为

(6)

式中:U为轮毂电动机的输入电压;Ke为反电动势系数;R,La分别为电枢电阻和电感.

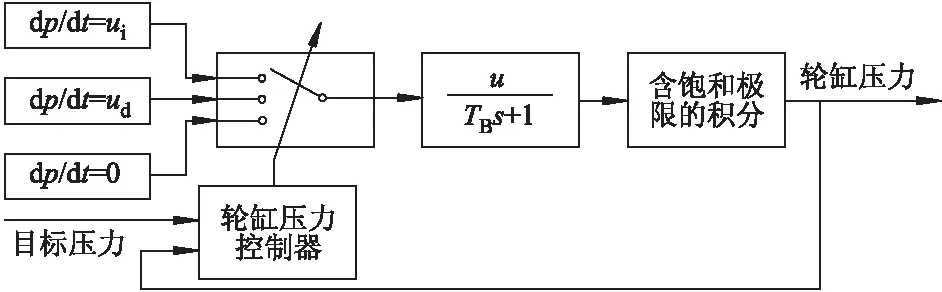

1.4 液压制动系统模型

建立如下液压制动系统模型:

(7)

式中:p为轮缸压力;ui,ud分别为增压、减压速率.

液压制动系统模型结构如图3所示.将液压控制单元响应和管路传输滞后等效于一阶滞后环节,其中,TB为液压制动系统滞后时间常数.

图3 液压制动系统模型结构图

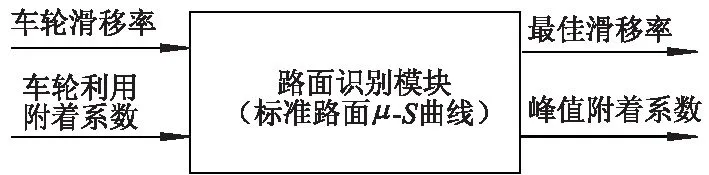

2 路面识别算法

设计的路面识别算法原理如图4所示.计算当前路面的利用附着系数和车轮滑移率,参照路面附着系数滑移率(μ-S)曲线,估算出当前路面的峰值附着系数以及车轮的最佳滑移率.

图4 路面识别原理图

2.1 轮胎与路面μ-S模型

M. BURCKHARDT等[11]给出了轮胎纵向附着系数μ与滑移率S之间常用的一种函数关系:

μ(S)=C1(1-e-C2S)-C3S,

(8)

式中:C1,C2,C3为路面拟合参数.

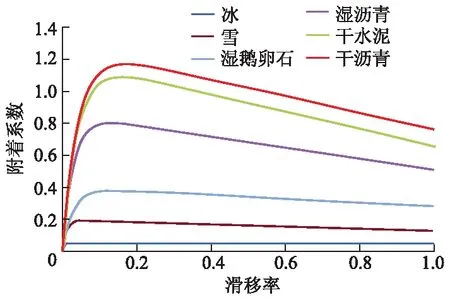

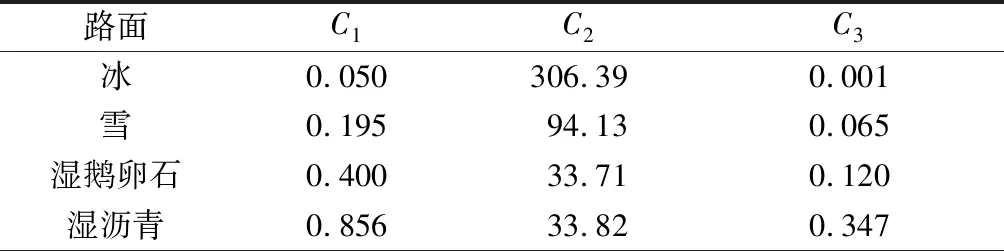

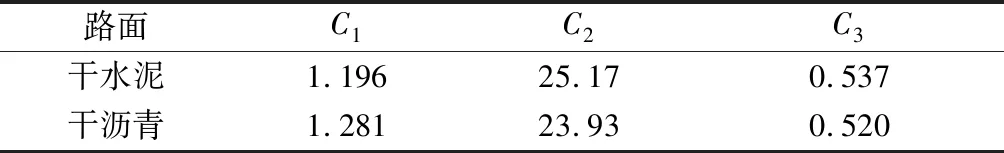

μ-S曲线如图5所示,冰、雪、湿鹅卵石、湿沥青、干水泥、干沥青6种标准路面拟合参数见表1.

图5 标准路面μ-S曲线

表1 标准路面拟合参数

路面C1C2C3冰0.050306.390.001雪0.19594.130.065湿鹅卵石0.40033.710.120湿沥青0.85633.820.347

(续表)

2.2 车轮利用附着系数和滑移率的计算

计算车轮的利用附着系数[12]:

(9)

制动时,根据车轮转速以及电动机制动力矩可以对车轮纵向力进行计算:

(10)

对于单轮模型,车轮垂向力为

Fz=m1/4g,

(11)

式中:g为重力加速度.

(12)

2.3 路面识别算法的设计

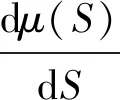

对式(8)进行求导:

(13)

进一步计算可得

(14)

式中:μmax为路面峰值附着系数;Sopt为最优滑移率.

将标准路面拟合参数代入式(14)得到标准路面峰值附着系数和最优滑移率.

例如,在学习《多位数乘一位数》这部分内容的时候,我为了让学生能够熟练地口算各种算式,我把学生分成了男女两队,让学生进行抢答对抗竞赛,男女两队在活动中,表现得特别踊跃,比赛状况十分胶着,两队都铆足了劲儿,要比出个上下来,通过组织这样的对抗竞赛,活跃了学生的思维的同时,学生为了取得好成绩,都积极地开动脑筋抢答问题,而且在竞赛中学生之间互相合作、团结互助,促进了学生之间的友谊,我对学生在竞赛中的良好表现做出了表扬,学生学习的劲头更足了,这样一来,这次的趣味性教学获得了圆满成功。

根据式(9)-(11)计算当前的车轮利用附着系数,记为μ0;根据式(12)计算当前车轮滑移率,记为S0.当滑移率为S0时,6条标准路面对应的车轮利用附着系数记为μi,i=1,2,…,6.

采用的Lagrange差值公式为

(15)

式中:lk(x)为Lagrange插值基函数;f(xk)为路面附着相关函数.

由6条标准曲线上的利用附着系数μi和当前路面下车轮的利用附着系数μ0,得Lagrange插值基函数,记为当前路面与第i条标准路面的相似度,即

(16)

根据当前路面与标准路面的相似度,由标准路面的峰值附着系数μmax1,μmax2,…,μmax6和最优滑移率Sopt1,Sopt2,…,Sopt6,估算当前路面的峰值附着系数μmax和车轮的最优滑移率Sopt:

μmax=λ1(μ0)μmax1+λ2(μ0)μmax2+λ3(μ0)μmax3+

λ4(μ0)μmax4+λ5(μ0)μmax5+λ6(μ0)μmax6,

(17)

Sopt=λ1(μ0)Sopt1+λ2(μ0)Sopt2+λ3(μ0)Sopt3+

λ4(μ0)Sopt4+λ5(μ0)Sopt5+λ6(μ0)Sopt6.

(18)

3 复合制动与ABS集成控制策略

3.1 复合制动系统的工作模式

复合制动系统的工作模式包括2个过程: ① 根据电池荷电状态(state of charge,SOC)和当前车速判断再生制动是否工作; ② 根据目标制动强度和路面峰值附着系数判断ABS是否工作.

判断再生制动是否工作的方法:车辆开始制动时,如果SOC≥0.8或者v<15 km·h-1时,此时由液压制动系统单独完成制动;只有SOC<0.8,且v≥15 km·h-1时,再生制动开启;当再生制动发挥作用时,比较目标制动强度Z和路面峰值附着系数μmax的大小,以判断ABS是否工作.

根据ABS是否工作将制动过程分为3种情况: ① 在常规制动工况(Z<μmax)下,路面提供的附着力满足制动需求,车轮不会抱死,ABS不会起作用,为了尽可能多的回收制动能量,考虑电动机、电池系统的最大回馈能力,优先进行再生制动,不足部分采用液压制动; ② 从常规制动(Z<μmax)进入防抱制动(Z≥μmax)过渡过程中,通过一种在ABS触发前逐渐退出再生制动的方法,防止直接撤销再生制动造成ABS频繁退出和启动; ③ 防抱制动工况(Z≥μmax)下,路面提供的附着力不满足制动需求,ABS开始作用,由液压制动系统提供基础制动力矩,电动机用于防抱调节,以兼顾能量回馈和制动稳定性.

3.2 复合制动系统的过渡过程控制策略

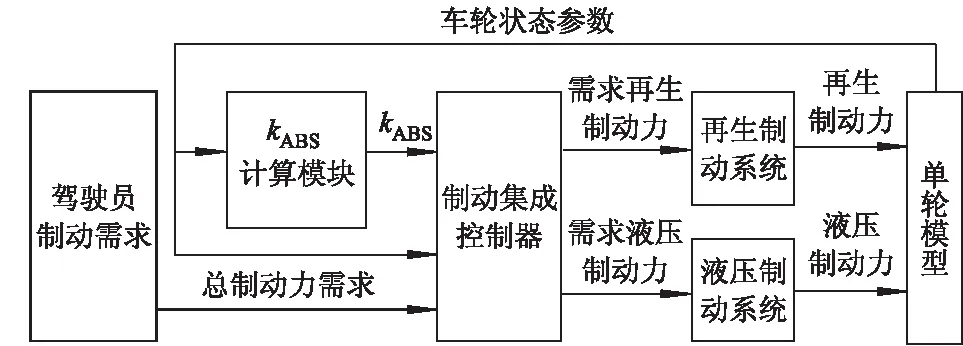

在过渡过程工况中,直接撤销再生制动会造成ABS频繁退出和启动.采用一个表征车辆进入ABS控制的可能性系数kABS,并据此调整再生制动力在总制动力中所占的比重.kABS越小,表示ABS介入的可能性越小;kABS越大,表示ABS介入可能性越大,要逐步减小再生制动力的大小;kABS为100%时,由液压制动单独完成制动需求[6].

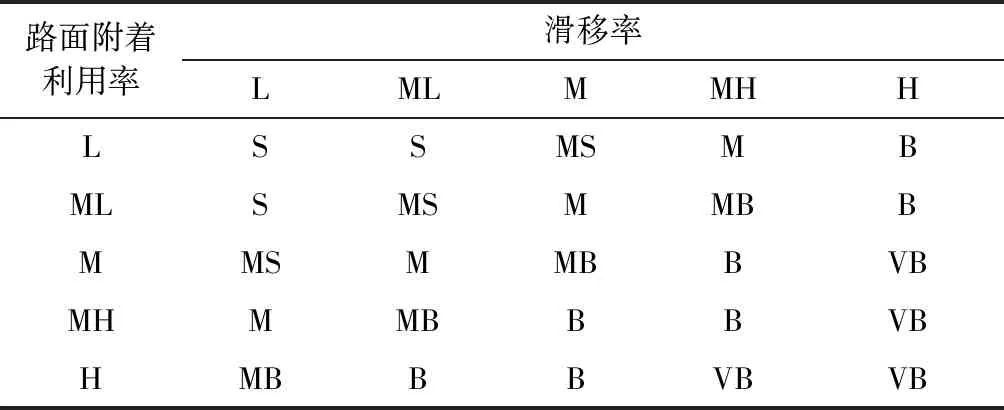

采用模糊推理的方法计算kABS.输入为滑移率和路面附着利用率,其中路面附着利用率定义为利用附着系数和路面峰值附着系数的比值,即表征路面附着的利用程度.设滑移率的变化区间为[0,15%](滑移率超过15%的按15%计),论域为US;设路面附着利用率的变化区间为[0,100%],论域为Uμ.输出为kABS,设系统进入ABS控制可能性的变化区间为[0,100%],论域为UkABS.模糊规则制定中采用三角形隶属度函数,kABS计算方法模糊推理规则库如表2所示.其中:L,ML,M,MH,H分别表示低、中低、中、中高和高;S,MS,M,MB,B分别表示小、中小、中、中大和大.

表2 kABS计算方法模糊规则

3.3 复合制动系统的防抱死控制策略

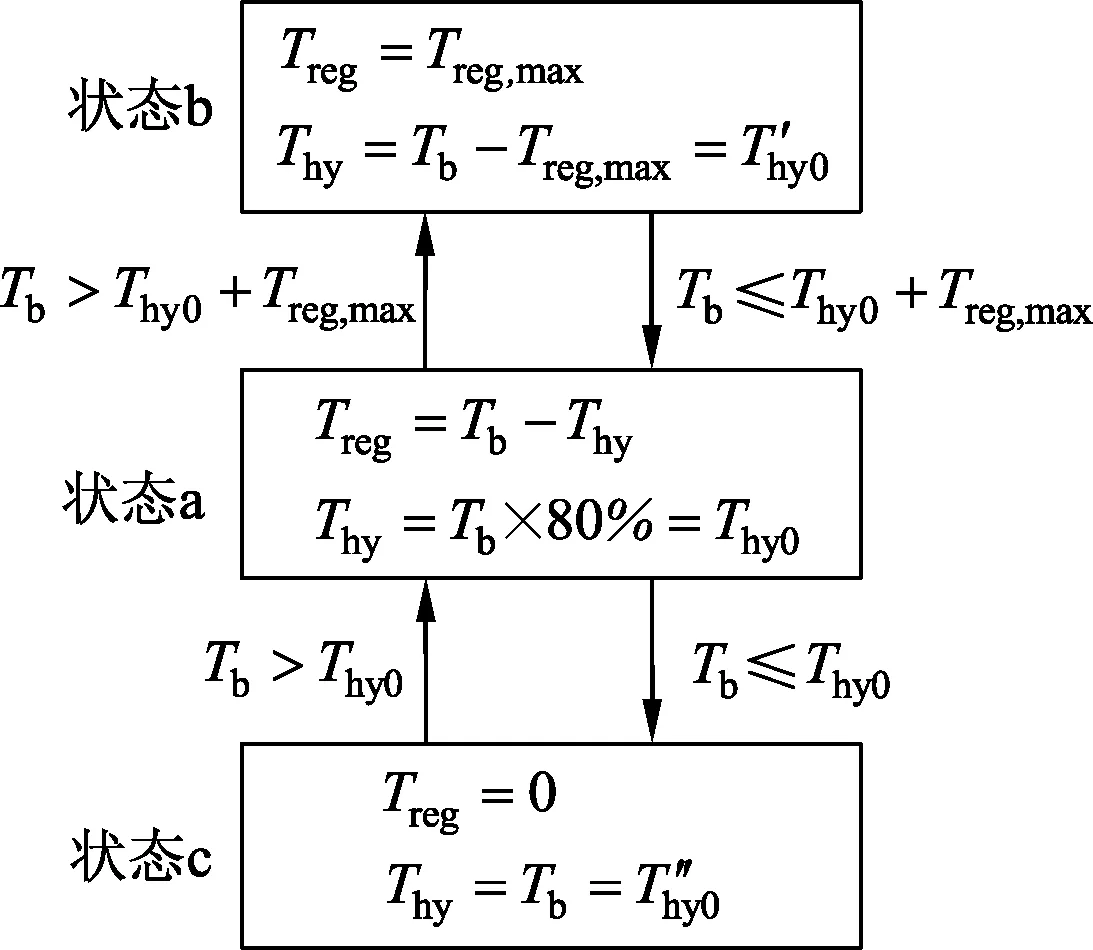

再生制动与液压制动防抱协调控制策略如图6所示.Treg为再生制动力矩;Thy为液压制动力矩;Tb为总需求制动力矩;Thy0基础液压制动力矩;Treg,max为当前转速下的最大再生制动力矩.

图6 再生制动与液压制动防抱协调控制策略

防抱死制动控制中,由液压制动承担基础制动力矩Thy0,再生制动进行滑移率控制,而基础液压制动力矩Thy0根据控制过程实时调整.

ABS触发后的第1个保压过程中再生制动力矩为0,令液压制动提供该路面最大制动力矩的80%,并置为下一控制周期的基础液压制动力矩Thy0,如图6状态a所示;增压过程中,若再生制动力矩增大到当前转速下电动机所能提供的最大制动力矩后,仍然不能满足增压要求,则增大液压制动力矩,此时基础液压制动力矩变为Thy0′=Tb-Treg,max,如图6状态b所示,并置为下一控制周期基础液压制动力矩,否则,保持基础液压制动力矩Thy0不变;减压过程中,若再生制动力矩减小到0,仍然不能满足减压要求,则减小液压制动力矩,此时基础液压制动力矩变为Thy0″=Tb,如图6状态c所示,并置为下一控制周期的基础液压制动力矩,否则,保持基础液压制动力矩Thy0不变.

3.4 ABS控制策略

采用PID控制实现基于以滑移率为控制目标的ABS控制系统.其中,最优滑移率为路面识别算法估算出的最优滑移率,可以随着路面条件的变化实时更新,有利于提高ABS控制精度.

4 制动性能仿真与分析

4.1 仿真模型及参数设置

图7为MATLAB/Simulink中搭建的仿真模型.仿真参数:单轮模型质量为240 kg;轮胎半径为0.326 m;转动惯量为0.6 kg·m2;电动机额定功率为6 kW;峰值转矩为250 N·m;回路电感为10 mH; 回路电阻为0.099 Ω;电动机转矩系数为1.086 N·m·A-1;电动机反电动势系数为1.086 V·s·rad-1;增压速率为0.062 5 MPa·m·s-1;减压速率为0.062 5 MPa·m·s-1;滞后时间常数为20 ms.

图7 仿真模型结构框图

4.2 单一路面的仿真分析

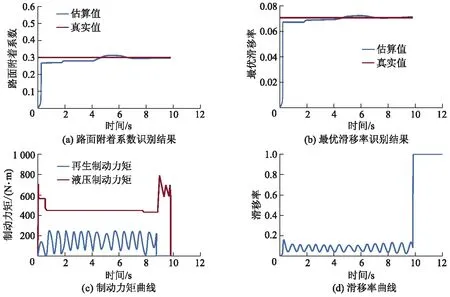

在μ=0.3路面上以目标制动强度Z=0.5进行制动.初始车速设为80 km·h-1,仿真结果如图8所示.

图8 单一路面下的防抱死制动

从图8a,b可以看出:路面识别结果出现大的波动后很快趋于平稳,能够迅速地估算出路面附着系数为0.3和最优滑移率为0.077,在此工况下,目标制动强度高于路面峰值附着系数,路面提供的附着力不满足制动需求,为了保证制动稳定性,由液压制动提供基础制动力矩,由再生制动进行防抱死调节,ABS触发时,再生制动力矩已经减为0,此时,由液压制动系统提供基础液压制动力矩,由再生制动力矩波动进行滑移率控制;在时间t=0.68 s和t=7.90 s时,再生制动力矩减小到0之后依然不满足总制动力矩减小需求,液压制动力矩因此减小,并将减小后的液压制动力矩设为基础液压制动力矩.从图8d可以看出:PID控制器始终将滑移率控制在最优滑移率0.065附近;制动总时间为9.85 s,在t=8.86 s时,由于车速太低,再生制动关闭,制动力矩全部由液压制动提供.

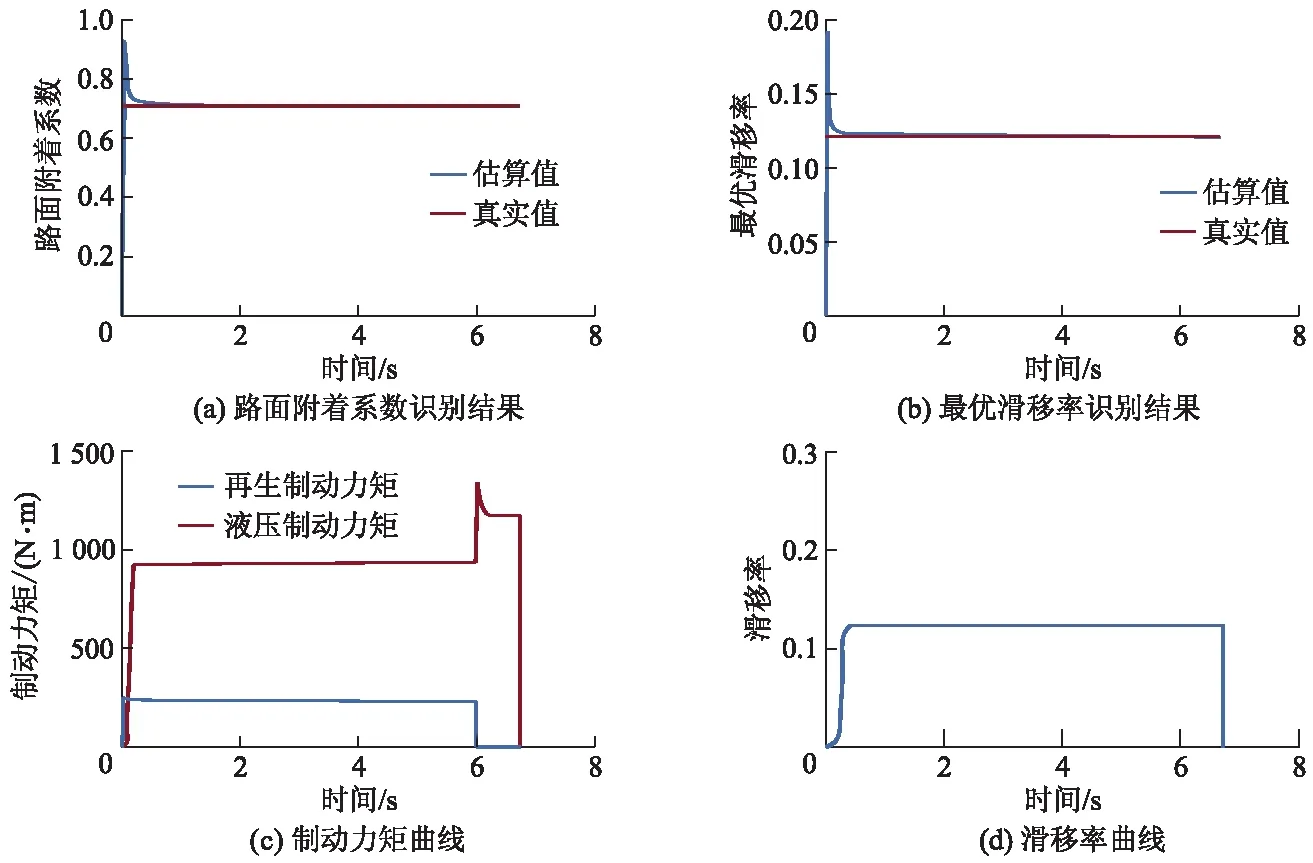

在μ=0.7路面上以目标制动强度Z=0.5进行制动.初始车速为80 km·h-1,仿真结果如图9所示.从图9a,b可以看出:路面识别结果出现较大波动后趋于平稳,能够迅速地估算出路面附着系数为0.7和最优滑移率为0.121,预估准确度较高.而目标制动强度小于路面附着系数,路面提供的附着力是满足制动需求的,此时ABS处于关闭状态,总需求制动力矩首先由电动机的再生制动提供,液压制动提供再生制动无法满足的部分. 从图9c可以看出:制动总时间为6.73 s,在t=5.98 s时,再生制动由于车速低而关闭,液压制动单独提供制动力矩.从图9d可以看出,滑移率保持在最优滑移率附近.

图9 单一路面下的常规制动

4.3 变路面附着系数的仿真分析

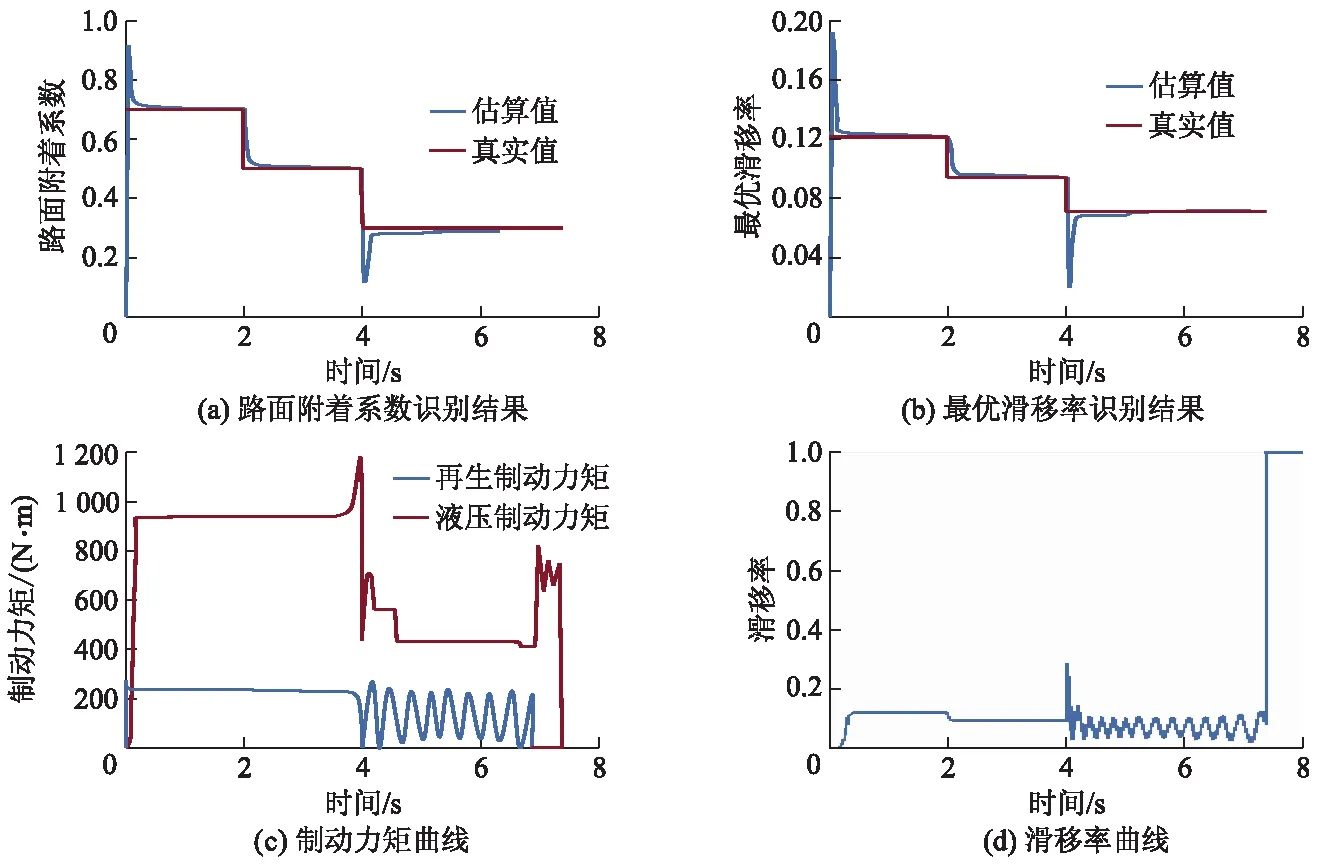

初始车速设为80 km·h-1,目标制动强度设为0.5,先后驶入路面附着系数为0.7,0.5,0.3的3种路面,仿真结果如图10所示.

图10 变路面附着系数的仿真分析

从图10a,b可以看出:车辆进入3种不同路面工况时,路面识别结果出现波动后很快趋于平稳,能够迅速估算出3种路面的最优滑移率和峰值附着系数,准确度较好.

从图10c可以看出:当车辆行驶在前两种路面上时,路面提供的附着力可以满足制动需求,车轮不会发生抱死,总制动力矩首先由再生制动提供,不足的部分由液压制动进行补充;车辆进入第3种路面(μ=0.3)行驶时,路面提供的附着力不满足制动需求,此时ABS介入,在ABS触发前,根据kABS逐渐减小再生制动力矩,ABS触发时再生制动力矩减小到0,液压制动提供基础制动力矩,由再生制动进行防抱死调节.

从图10d可以看出:通过PID控制方法将车轮滑移率控制在最佳滑移率附近,总制动时间为7.37 s,在t=6.91 s时,由于车速过低,再生制动关闭,制动力矩全部由液压制动系统提供,同时PID控制调节液压制动力矩,使车轮不抱死.

5 结 论

1) 提出的路面识别算法在单一路面和对接路面下,均能迅速地估算出路面峰值附着系数和车轮最优滑移率,且估算准确度较高.

2) 针对过渡工况,提出了一种表征车辆进入ABS的可能性系数kABS,可以在ABS触发前逐渐减小再生制动,避免了直接撤销再生制动造成ABS频繁退出和启动的情况.

3) 防抱死制动工况下,提出了由液压制动系统提供该路面最大制动力矩的80%作为基础制动力矩,电动机用于防抱调节的控制策略下,再生制动和液压制动不会同时发生变化,减小了液压制动的迟滞性带来的影响,兼顾了车辆能量回馈、制动稳定性和舒适性.