基于侧面碰撞的多用途乘用车侧面结构优化

2020-03-24徐安琪袁刘凯邹小俊王良模

徐安琪, 王 陶, 袁刘凯, 邹小俊, 王良模

(1. 南京理工大学 机械工程学院, 江苏 南京 210094; 2. 南京依维柯汽车有限公司, 江苏 南京 210028)

在交通道路安全事故中,根据碰撞的位置,车辆间的碰撞可分为正面碰撞、侧面碰撞、翻滚和追尾等形式,在这些事故类型中,正面碰撞发生的频率为59%,侧面碰撞发生的频率为27%,但是由事故造成重大伤亡时,正面碰撞所占比例为49%,侧面碰撞所占比例为42%,也就是说侧面碰撞的比损失大于正面碰撞的比损失,侧面碰撞事故带来的伤亡更加严重,导致的损失也更大[1].侧面碰撞安全性能越来越受到研究学者的关注.

国内外学者[2-5]对侧面碰撞安全性做了大量的研究,主要采用计算机仿真和实车试验相结合的方法进行研究,其中研究对象大多为乘用车,研究内容主要包括结构耐撞性和人体响应[6-7]等.笔者以某多用途乘用车为研究对象,采用有限元分析与实车试验相结合的方法,对整车正面碰撞进行仿真和试验,并进行对比验证,同时,对侧面碰撞进行仿真以及安全性进行优化,以B柱对应乘员胸部的侵入量和侵入速度为评价指标,采用正交试验设计和多因素权重优化方法对车体侧面主要吸能结构进行材料和厚度的优化,并对侧面结构进行改进以提高整车的侧面碰撞安全性能.

1 整车有限元模型的建立与验证

1.1 整车有限元模型的建立

使用Hypermesh软件对整车建模.整车大部分为钣金件,因此整车的网格大部分使用壳单元,车体中的铸造件、铰链、胶黏和水箱等则采用3D实体单元来模拟,将网格尺寸控制在10 mm左右.根据CAD图纸给出的焊点坐标位置用体单元进行焊点建模,前后风挡玻璃边缘、顶盖与车顶横梁边缘等处连接采用实体单元的胶黏模拟.接触包括整车模型的自接触、整车所有焊点的接触和整车模型中所有轮胎与地面的接触.整车碰撞模型中用到最多的MAT24号材料,是多段线性弹塑性材料,可以准确体现材料在塑性变形时各个阶段的力学特征.建立的整车有限元模型单元数为2 075 531 个,其中三角形单元仅占2.6%,节点数为1 960 828个.

1.2 正面碰撞试验验证

根据GB 11551—2014《汽车正面碰撞的乘员保护》标准的要求,对目标车型进行正面碰撞仿真模拟,速度为50 km·h-1.并对该车型的样车进行实车正面碰撞试验,试验结果表明:该试验车辆表现了很好的耐撞性能和乘员保护性能,此次检验的试验车的正面碰撞乘员保护性能符合标准的要求.

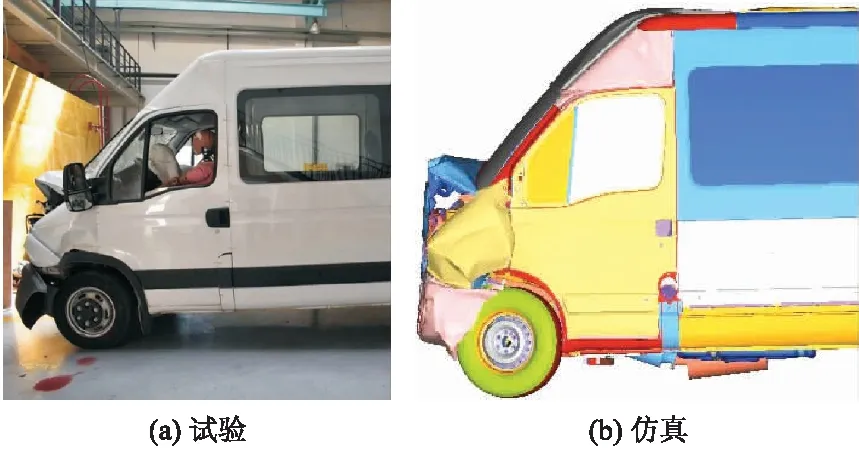

实车与仿真碰撞结果对比如图1所示.仿真的变形部位以及变形程度与试验的大体相当,仿真的引擎盖、保险杠和翼子板等的变形大致与试验相符,可以认为两者的碰撞变形基本相符,仿真模型计算的准确度在可接受的范围内,由此表明整车仿真模型具有有效性.

图1 碰撞试验结果与仿真结果对比

2 整车侧面碰撞仿真

2.1 整车侧面碰撞模型的建立

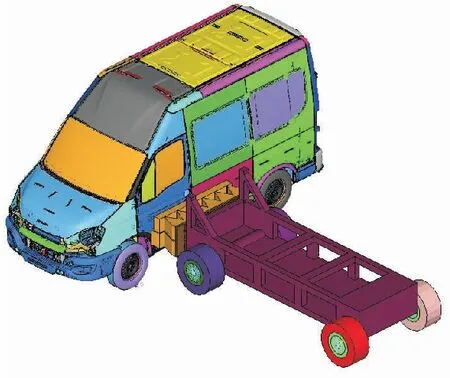

直接将已验证的整车模型应用在整车侧面碰撞模型中不会改变其有效特征[8].根据GB 20071—2006《汽车侧面碰撞的乘员保护》的规定,调整整车有限元模型和可移动变形壁障模型的相对位置,使得移动壁障的纵向中垂面通过整车座椅最低位置R点所在的车身截面.整车模型与MDB模型之间选择面面接触,设置摩擦系数为0.2.给台车所有节点施加在y轴方向的初始速度13.889 m·s-1,加载时间为120 ms.整车侧面碰撞模型如图2所示.

图2 整车侧面碰撞模型

2.2 侧面碰撞过程的能量变化

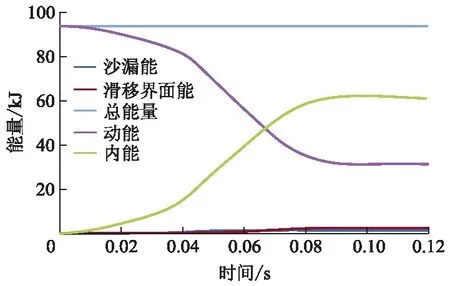

侧面碰撞过程的系统能量变化曲线如图3所示,碰撞系统的总能量守恒,各个能量曲线变化平稳.碰撞开始时的总能量约为93.80 kJ,结束时总能量为96.30 kJ,增加了2.50 kJ,沙漏能最大为1.68 kJ,占系统总能量的1.79%,小于总能量的5.00%,滑移界面能最大为3.63 kJ,占系统总能量的3.80%,小于5.00%,可以判定模型的稳定性和有效性符合要求[9].

图3 系统能量变化曲线

2.3 整车变形分析

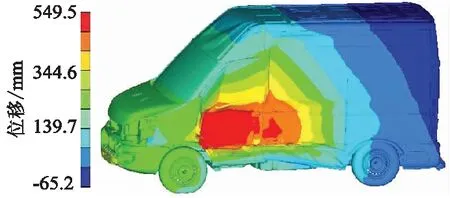

整车在变形最大时的位移云图如图4所示.

图4 整车变形位移云图

从图4可以看出:侧面碰撞所撞击的区域在车体左侧的中下部分,变形主要集中在与移动壁障直接接触的车身左侧下部,左前车门、左侧B柱以及左后车门均发生了很严重的变形,车头、车尾及车身右侧的基本没有发生变形.在侧面碰撞过程中侵入量最大的区域集中在B柱及左前车门内板的中下部,侵入量整体达到300 mm,严重变形区域甚至超过300 mm,显然会对驾驶员产生严重的身体损伤,无法满足要求.

3 结构优化改进

3.1 正交试验设计

采用正交试验设计方法和多因素权重优化方法对B柱以及车门处进行结构优化,由于车门内外板属于较大的板件,车门不适合作为结构优化参数,所以选取B柱内外板和车门加强板作为优化对象.

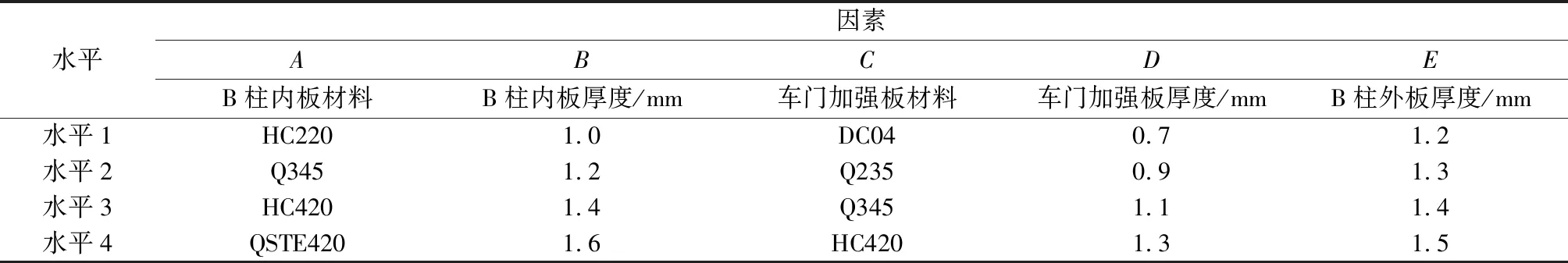

B柱外板的材料已采用高强度钢无需再优化,选取B柱内板的材料以及厚度、车门加强板的材料以及厚度、B柱外板厚度作为正交试验设计的5个优化参数,这5个优化参数分别记为因素A,B,C,D,E.对于正交试验设计中因素水平数的选取,尽量考虑多的水平因素可以使试验越全面,但是太多因素会使试验次数翻倍增加,因此合理安排正交试验设计的水平因素很重要.采用L16(45)正交表,分别对这5个因素选取4个水平,根据上述各因素水平取值如表1所示.

表1 试验因素水平表

在侧面碰撞过程中侧面结构的整体侵入量是侧面碰撞的重要安全指标,在侧面碰撞的评分标准中,胸部的伤害是重要的评价项目之一,且假人肋骨的变形量是胸部伤害的重要评价指标[9].而侵入量是导致假人肋骨变形量的重要因素,因此分析侧面碰撞的侵入量是非常重要的.同时在侧面碰撞评分标准中,VC(胸部伤害黏性)也是重要的考察指标,VC是相对挤压变形量与变形速度之积[10].所以VC不仅与结构的侵入量有关,还与结构的侵入速度有着密切联系.因此,选取B柱处的胸部对应测量点的侵入量和侵入速度作为评价指标,通过分析试验数据,进而找到提高耐撞性能的最优组合,从而提升侧围结构的耐撞性及安全性.

3.2 正交试验结果

试验采取5个因素4个水平,选择L16(45)正交试验表构造样本空间,一共进行16次试验,分别根据每次试验编号所选择的材料厚度更改模型,并输出K文件提交给LS-dyna计算,从结果中提取评价指标侵入量和侵入速度值,得到的正交试验设计结果如表2所示.

表2 正交试验结果表

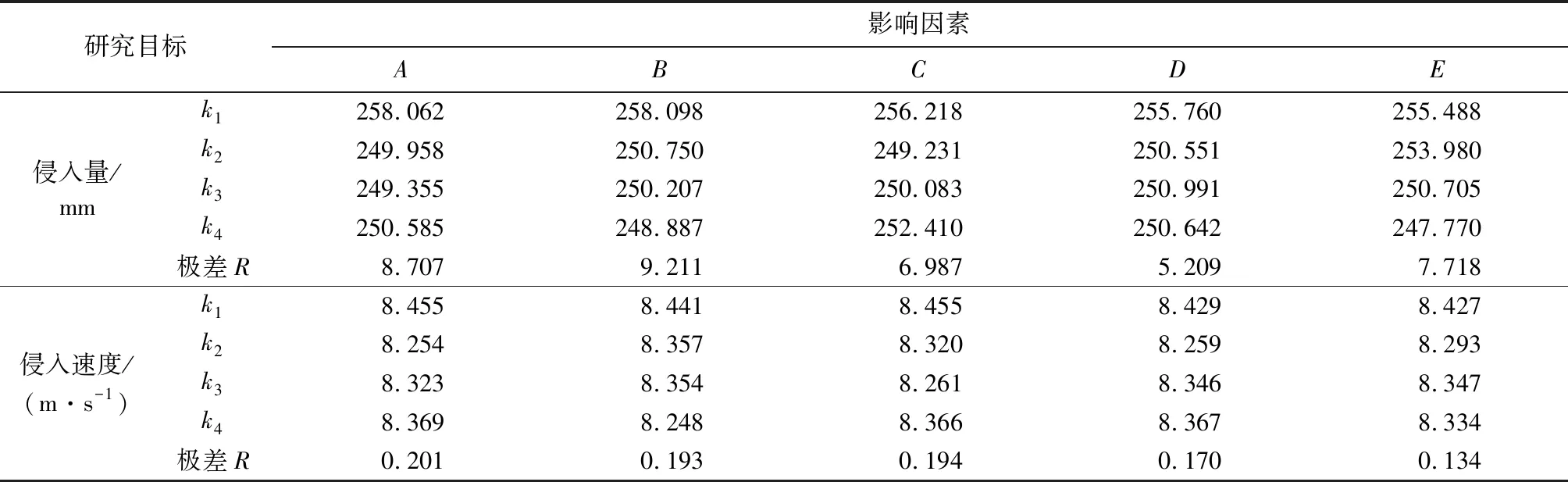

3.3 优化方案选取

为了便于确定5个因素对于侧面安全性能影响的程度,先通过极差分析法,对所获得的结构进行整理分析.结果如表3所示,这5个因素中B柱内板厚度对于侵入量指标的影响最大,而对于侵入速度指标影响最大的因素是B柱内板材料,且对于2个指标分别选择的最优方案也不一致,所以需要对其进行多因素权重优化设计.

多因素权重优化方法是基于正交试验的多指标优化方法,其核心是对各因素水平影响优化目标的权重进行分析,提升最优方案选择的可信度[8].通过试验结果对2个指标的综合权重矩阵进行计算可得公式(1).

表3 各因素水平极差分析

式中:ω总为综合权重矩阵;ω侵入量为侵入量权重矩阵;ω侵入速度为侵入速度权重矩阵.

对侵入量和侵入速度2个指标的综合评价影响的主次顺序为B,A,C,E,D,最优方案应选取为A2B4C3D2E4,即B柱内板材料选择Q345,厚度为1.6 mm,车门加强板材料选择Q345,厚度为0.9 mm,B柱外板厚度为1.5 mm.

3.4 结构进一步改进

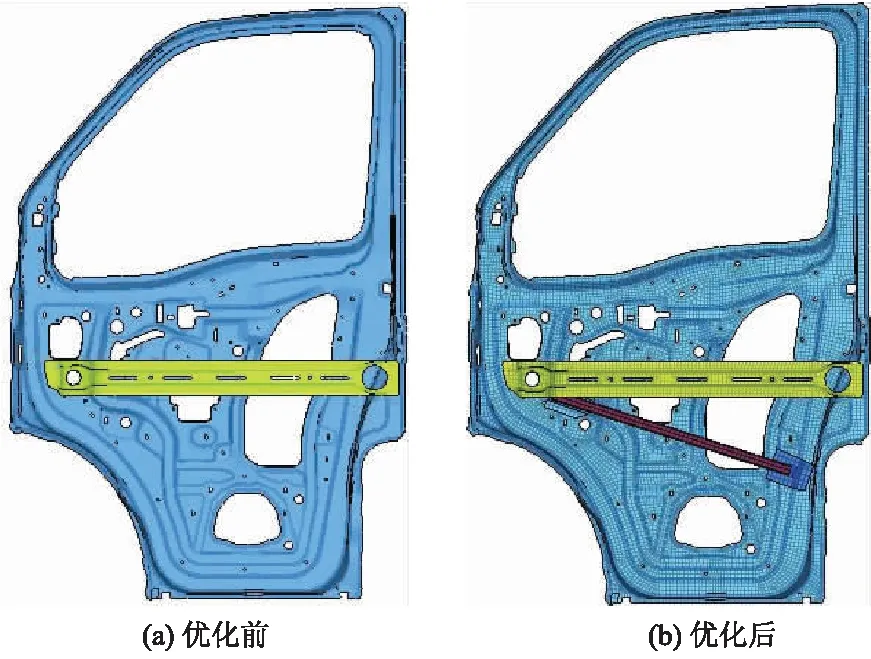

目标车型没有安装防撞杆,车门内外板之间只有一块加强板,且位置较靠上,为了更好地吸收碰撞能量,传递碰撞力,考虑在车门加强板下方增加防撞杆来提高车门的强度.

原车型的车门结构以及增加防撞杆后的车门如图5所示,在车门处只安装了一块加强板来提升车门的强度,由于车门的中下部变形较大,所以将防撞杆向下倾斜安装.防撞杆的截面形状为圆形,材料为DCO4,厚度为1.0 mm.

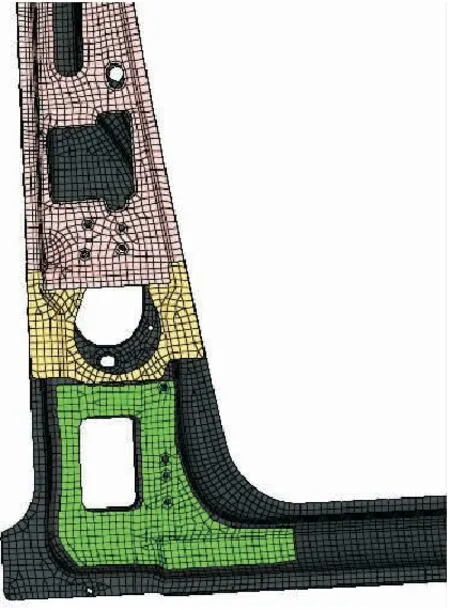

B柱在整个侧碰过程中起到了关键的承力作用,其刚度和强度的好坏对侧面碰撞的耐撞性和安全性有重要的影响.B柱的变形主要集中在中下部,所以对B柱的改进主要是提高中下部的强度.在前面已对车门结构增加了防撞杆,这样势必会使车门将更多的碰撞力传递给B柱下端.所以在B柱下端与门槛之间新增一个材料为Q235厚度为1.2 mm的贯通梁,如图6所示,使其更好地传递碰撞力.

图5 车门优化前后示意图

图6 B柱改进后的示意图

4 改进后仿真结果对比

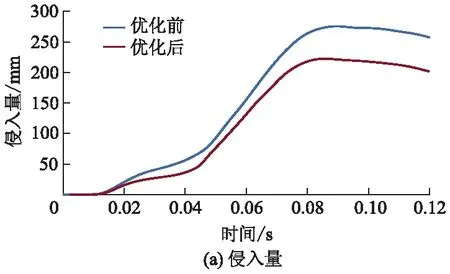

将最终优化方案应用于整车进行侧面碰撞仿真模拟,胸部测量点优化前后的侵入量和侵入速度对比如图7所示.

图7 胸部测量点优化前后的侵入量和侵入速度对比

从图7可以看出:测量点的最大侵入量和最大侵入速度在优化后都有了明显的降低,其中最大侵入量在优化前为275.683 mm,优化后为222.639 mm,降低了19.25%.该点最大侵入速度优化前为8.807 09 m·s-1,优化后的最大侵入速度为7.439 02 m·s-1,降低了15.53%.

5 结 论

采用有限元方法对某多用途乘用车进行正面碰撞分析并与实车试验结果进行对比,验证了模型的准确性.然后对其进行侧面碰撞仿真分析,根据仿真结果,采用正交试验设计和多因素权重优化方法,对侧面结构包括B柱内外板和车门加强板进行厚度和材料的匹配优化设计,选取最优的组合方案,并针对薄弱的地方进行改进,在车门处增加防撞杆、B柱下端增加贯通梁的措施来引导碰撞力的传递和吸收碰撞能量,将最终的优化方案应用在整车中,降低了侧面结构的侵入量和侵入速度.结果表明优化方案可以改善侧面结构的侧面碰撞耐撞性能.