朱集西煤矿矸石缓冲仓滞仓治理技术研究

2020-03-24

中安联合煤化有限责任公司朱集西煤矿 安徽淮南 232000

淮 南矿区朱集西矿千米深井掘进系统产出的矸石黏性和水分大,在通过缓冲仓时,由于滞矸及大块矸石搭桥,缓冲仓经常出现起拱。起拱发生后主要采用放炮爆破和人工清蓬进行处理。随着对煤炭安全生产的要求越来越严格,爆破作业被禁止,而人工破拱需要在含有大块矸石的水煤环境下进行,存在极大的人身及设备安全隐患。国内由于人工破拱清蓬造成的人身伤害事故时有发生,人工破拱效率低下,导致与之相关的运输设备长时间停工,严重影响矿井的正常生产,对矿区的的社会和经济效益造成巨大的影响。为此,朱集西煤矿将矸石运输系统缓冲仓堵塞滞仓治理列为重点攻关项目,对该课题进行了广泛的调研,并与郑州大学和河南辉强机械设备有限公司共同对矸石缓冲仓破拱技术进行了项目攻关,较好地解决了该矿区矸石缓冲仓堵塞滞仓问题。

1 矸石滞仓原因分析

对矸石缓冲仓内矸石的起拱原因进行详细分析,确认朱集西煤矿矸石缓冲仓内矸石的滞仓起拱有以下3 种形式。

1.1 大块搭桥起拱

朱集西煤矿原煤生产过程中,掘进工作面产生的超限矸石(长度大于 500 mm)部分没有破碎或破碎不彻底就进入到矸石缓冲仓内。在缓冲仓内,由于矸石仓的锁口位置尺寸较小,只有 1 300 mm,这些超限矸石在锁口位置搭接卡咬在一起,在锁口附近及邻近上方形成一个稳定的拱形外壳,堵塞矸石缓冲仓锁口,导致矸石无法从缓冲仓内流出。这种形式起拱一般发生在锁口及邻近上方位置。

1.2 仓壁粘连

由于朱集西煤矿的矸石黏性非常强,同时含有一定的水量,这样在靠近缓冲仓仓壁和锁口上方的锥段部分,粉粒状的矸石在仓压的作用下粘连并板结在仓壁上,在锁口打开时,在仓壁和锥面上粘连板结的粉粒状矸石无法溜出,只有缓冲仓内中心部位的矸石向下流动外送。随着时间的延长,粘连板结的矸石层厚度逐渐增加,并向缓冲仓中心部位迁移,最后,缓冲仓锥段只留下一个较小的溜料通道,在遇到大块矸石或是长时间仓内高压作用下,形成起拱卡堵。

1.3 压缩平衡起拱

矸石在缓冲仓内暂存过程中,缓冲仓锥段的矸石层要受到非常高的仓压作用,加之朱集西矿的矸石还有一定的自固性能,即在高的仓内压力作用下被压缩的矸石具有一定的固结能力。随着时间的延长,被压缩的矸石板结的强度逐渐增加,加之矸石在仓壁上的粘连,导致在缓冲仓锥段部分的溜矸通道变得狭窄,最终在缓冲仓锁口上方的锥段部分形成矸石压缩平衡拱,堵塞矸石外溜通道。

另外,矸石缓冲仓下所使用的设备为带式给煤机,由于矸石内含有大块及矸石的黏性非常高,对带式给煤机的冲击和砸击作用强烈,在给煤过程中,泥浆状矸石会进入到输送带下部及辊筒上,导致这种给煤机在使用过程中经常出现输送带打滑、托辊损坏等问题。由于带式给煤机故障率高,维修工作量大,所以在进行矸石滞仓治理时,需要同时对带式给煤机进行改造。

2 技改方案

目前常采用的破拱方法主要有改善料仓结构、机械破拱、气动破拱、水力破拱、振动破拱和化学爆破破拱[1-5]。根据朱集西煤矿矸石堵塞滞仓的现状,料仓结构已定,无法进行大的改造。由于气动破拱的力量和作用范围小,而朱集西矿的矸石黏结强度高,起拱范围大,所以也不适用。振动破拱方法一般适用于钢结构和小型料仓。化学爆破方法危险性高,与煤矿安全生产相矛盾,仅作为紧急状况下的备选方案。机械破拱具有破拱力量大,破拱效果较好的特点。但是也存在破拱范围有限(如布置不合理易于损坏)等缺点。水力破拱具有作用范围大,水射流强度高,对于物料黏结性起拱具有非常好的分散破拱效果,因此在方案设计时重点采用。但在实施时要保证水射流的作用能够有效到达矸石起拱的位置,同时应具有足够的射流强度。

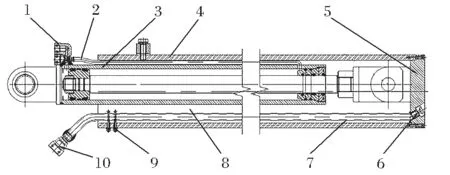

经过与郑州大学和河南辉强机械设备有限公司共同研究,决定采用机械和水射流联合破拱方案进行破拱。破拱方案总体布置如图 1 所示。在缓冲仓锁口下部安装有平板闸门,平板闸门下部连接锁口溜槽,锁口溜槽插入到振动给煤机的槽体内。在锁口溜槽的后侧下面,宽度方向上连接有 2 个导向套筒,2 套液压和水射流破拱装置的端部封闭安装在导向套筒内,下部采用铰支结构支撑在设备基础上。在振动给煤机出料端前方安装有挡料板,出料端下部安装有导料槽。导料槽连接在带式给料机上,在振动给煤机出料端的前方安装有挡料板。

图1 破拱方案总体布置Fig.1 Overall layout of arch breaking scheme

破拱装置结构如图 2 所示。整个破拱装置主要由破拱套筒、液压缸、导向块、高压水管和射流喷头等部件组成。在液压缸外壁上,设有沿液压缸轴向分布的导向块,破拱套筒通过导向块套装在液压缸上,液压缸的活塞杆端部连接在破拱套筒端部的端盖的内壁上,射流喷头安装在端盖上。高压水管和液压油管布置在液压缸外壁、导向块和破拱套筒三者之间的空隙中。液压油管与液压泵站相连,高压水管一端与射流喷头相连,外露到破拱套筒外部的另一端与高压射流泵相连。每台破拱装置上设置 2 个喷射方向相互交错的射流喷头,并分别与 2 根高压水管相连。

图2 破拱装置结构Fig.2 Structure of arch breaking device

3 工作原理及主要工作参数

由图 1 所示,当正常给煤时,打开平板闸门及振动给煤机出料端的挡料板,缓冲仓内的矸石通过锁口及锁口溜槽送入振动给煤机槽体,振动的槽体将矸石送入其下部的导料溜槽和带式输送机,并由带式输送机将矸石送到设定的位置进行相关处理。在送矸的过程中,液压和水射流破拱装置的端部一直停留在导向套筒内,没有外露部分伸到锁口溜槽内,因此对矸石在锁口溜槽内的流动不产生任何影响。当需要停止给煤时,首先关闭上部的平板闸门,待槽体内的物料清空后,关闭前挡板,即完成 1 个工作循环。

如果矸石缓冲仓内出现起拱滞仓问题,即打开平板闸门时,缓冲仓内的物料无法顺利下落。此时,启动液压泵站,向破拱液压缸无杆腔内注入液压油,液压缸推动破拱套筒向缓冲仓内伸出,进行破拱作业。如果向液压缸内反向注入液压油,则破拱套筒缩回,保证矸石顺利溜出,如此反复进行。如果矸石缓冲仓内由大块矸石搭桥起拱,则破拱套筒破除搭桥起拱的拱脚,搭桥的大块矸石就会下落,完成破拱作业。如果矸石缓冲仓内出现粉粒状矸石压缩黏结起拱,则启动高压射流泵,由于每套破拱装置由 2 个方向相互交错的喷头喷射水流,2 套破拱装置可在 4 个方向上对黏结的矸石进行切割分散,加之在喷射高速水流的过程中破拱套筒沿导向套筒上下移动,这样可在 4 个方向呈面状在缓冲仓内对黏结起拱的矸石进行切割分散,破坏粉粒状矸石之间的黏结起拱,使其松散下落,完成破拱作业。

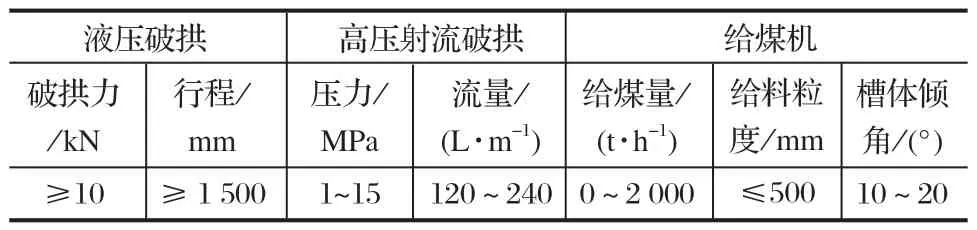

破拱装置主要技术参数如表 1 所列。

表1 破拱装置主要技术参数Tab.1 Main technical parameters of arch breaking device

4 试验研究

根据破拱方案,设计制作了相关的试验装置,并进行了一系列的工艺试验。

液压机械破拱装置的破拱力可以保证破拱套筒向仓内顶出或缩回,针对缓冲仓内出现的大块搭桥起拱滞仓,通过液压缸驱动破拱套筒来回移动 1~3 次,即可将大块矸石之间的搭桥破坏,完成破拱任务。特殊情况需要破拱套筒来回移动多次,才能完成破拱任务。

针对缓冲仓内出现的粉粒状矸石压缩黏结堵塞滞仓,采用高压水射流喷射起拱部位,可以将粘连在一起的矸石分割松散,使其逐渐分散下落,从而达到破除起拱的目的。在锁口部位的起拱破除后,通过破拱套筒的上下来回移动,破拱套筒将水射流的喷头直接送入缓冲仓内起拱位置,同时使用高压高速水射流进行喷射分散作业,从下到上逐渐将黏结的粉粒状矸石从起拱和黏结位置剥离,可保证将缓冲仓内锁口位置6 m 以上范围内的起拱彻底清除,从而能够保证缓冲仓长时间不会出现滞仓,相对于空气炮等破拱方法,这种方法具有清拱范围大、破拱彻底等优点。

5 结语

在技改方案实施前,缓冲仓发生堵塞滞仓时,所采用的方法主要为人工清堵和爆破破拱。人工破拱时,操作工人手持钢管或水管从导料槽侧面的开孔位置向缓冲仓锁口内进行捅料或喷水,由于人工捅料力量小,不便于观察;而喷水使用的自来水水压和流速低,因此大部分情况下都无法顺利实现破拱。为尽快恢复矸石运输作业,必须采用爆破方法进行破拱,爆破作业一方面属于违章操作,需要进过严格审批;另一方面由于爆破深度和位置不易掌握,会对给煤机和煤仓结构造成严重破坏。而采用机械+水射流联合破拱方案,具有破拱效果好,操作人员劳动强度低,作业安全性和效率高等优点。