矿用振动筛激振器故障监测系统设计与实施

2020-03-24蔡道勇谷明霞郝妮妮

姜 雪,韩 越,蔡道勇,谷明霞,郝妮妮

1山东科技大学机械电子工程学院 山东青岛 266000

2山东科大机电科技股份有限公司技术中心 山东济宁 272000

振 动筛是洗煤厂的核心设备之一,主要应用于原煤的分级、脱水、脱介方面[1-3]。而激振器是整个振动筛的动力来源,提供激振力[4]。激振器运行时产生的振动量是普通设备的几十倍甚至上百倍,由于偏心块产生的振动会覆盖内部部件损坏产生的振动,并且设备在运行过程中人员无法靠近,因此普通的检测手段无法准确地掌握激振器的状态。激振器轴承的使用工况十分恶劣,与一般机械传动所用轴承相比,它需要承受由离心力作用下偏心块产生的冲击,而这种振动载荷是一种较高交变频率[5]的作用力;同时,还存在由于热膨胀引起轴向移动、高速度、高加速度、高温等其他工况。激振器的轴承、齿轮等出现损伤后,如果检修不及时,会造成设备的二次损伤,增加设备维修成本,甚至报废。因此,在激振器发生故障前,迅速判断故障并做出预警,是维护振动筛设备的关键工作。

1 激振器工作机理与监测方案

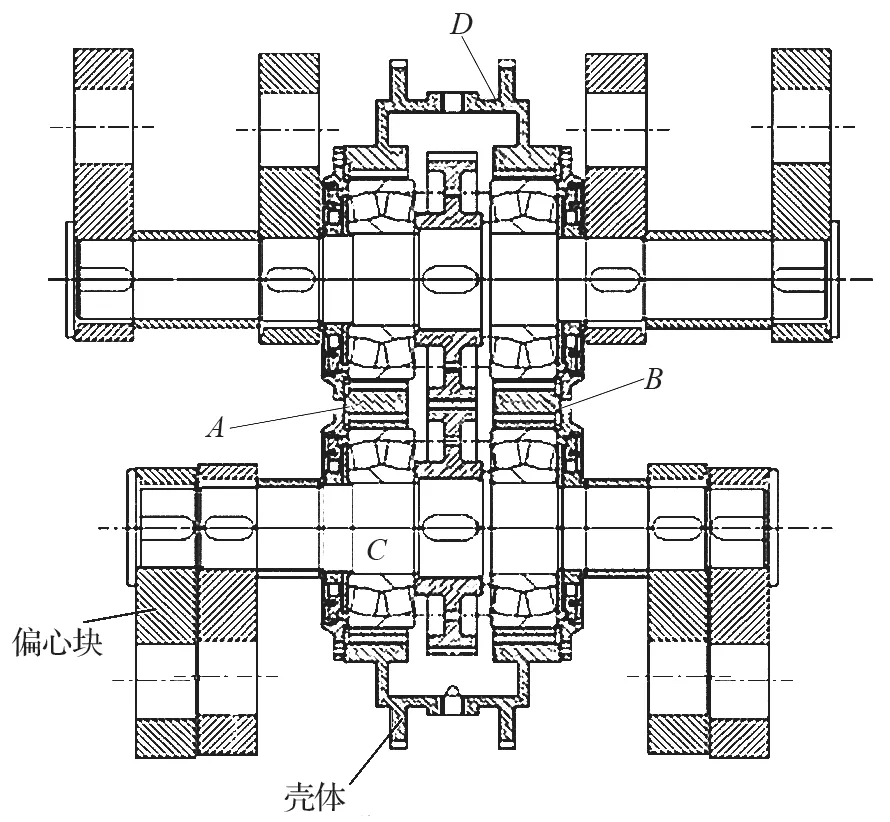

激振器实际是1台齿轮箱,包含 2 根主轴,每根主轴上带 1 个齿轮和 2 个轴承,轴承对轴起固定作用,且轴承为激振器专用轴承,保证齿轮可以高效、快速运行。在激振器运行时,电动机带动偏心轮运转,筛箱重心轴线围绕几何中心线进行转动,在垂直方向以转速为周期做正弦运动。激振器结构如图 1 所示。

图1 激振器的结构Fig.1 Structure of exciter

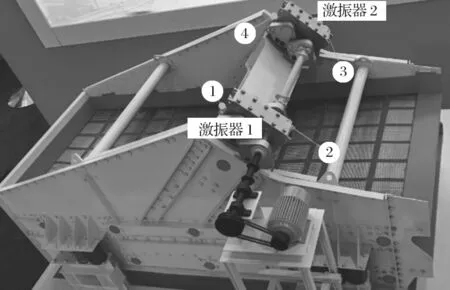

由图 1 可知:传感器拟安装位置共A、B、C、D4 点。齿轮的振动信号是通过轴承进行传递的,考虑到设备结构以及现场环境影响、传感器的安全性和后期维护;而且激振器整体尺寸较小,结构紧凑,长宽高尺寸均在 1 m 以内,且转速较高;因此,轴承和齿轮的故障数据信号可以在壳体上进行有效的传递。最终确定在每台激振器上安装 2 只传感器,分别安装在C、D位置,安装方向分别为垂直方向(V)和水平方向(H)。其现场安装位置如图 2 所示,图中 1、2 位置为电动机侧激振器 1 的测点,3、4 位置为非电动机侧激振器 2 的测点。

2 传感器的选用

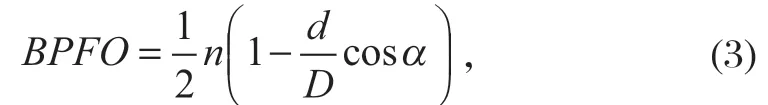

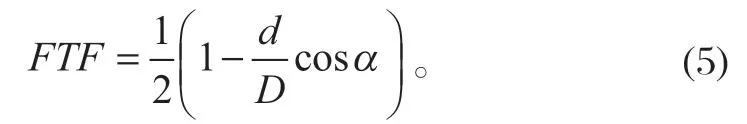

由于激振器转速较高,其主要旋转部件为轴承和齿轮。其中,齿轮的故障主要通过其啮合频率fc及其1~3 倍谐频进行判断,其故障分析频率段主要集中在 3 kHz 以下,fc的计算如式(1)所示。而轴承的故障频率经过调制后通常表现在高频段,即 3~10 kHz 频率段,其故障频率计算如式(2)~(5)所示。因此在选择传感器时,应选用能够同时采集高频和低频信号的振动传感器。

图2 传感器的安装位置Fig.2 Installation location of sensor

齿轮啮合频率

内圈故障频率

外圈故障频率

滚动体故障频率

保持架故障频率

式中:f1、f2为轴转频,Hz;z1、z2为对应齿轮的齿数;d为滚珠直径,mm;D为节圆直径,mm;n为滚珠数,个;α为接触角。

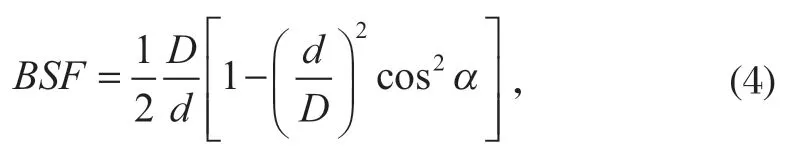

高频振动与 温度监测器是山东科大机电科技股份有限公司开发的用来监测机器重要部位的振动与温度的无线传感器。它由电源模块、采集处理模块、无线发送模块组成,封装在不锈钢外壳内。其内置压电晶体加速度传感器和温度传感器,振动分析频率范围为0.5 Hz~10 kHz,可以采集机器设备的动态振动加速度信号和设备表面温度信号,通过无线传输的方式将测量的数据发送至无线协调器。最终通过无线协调器传输至后台故障诊断软件,对其进行滤波、加窗、FFT变换、时频域分析、包络分析等。由云端专家诊断系统判断出轴承、齿轮箱或轴系的故障,便于对激振器进行预测性维修,减少非计划停机。无线高频振动/温度监测器实物如图 3 所示,现场安装如图 4 所示。

图3 无线高频振动温度监测器Fig.3 Wireless high-frequency vibration and temperature monitor

图4 传感器的现场安装Fig.4 Field installation of sensor

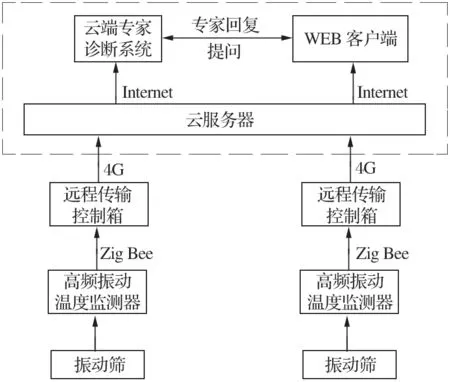

3 故障监测系统架构及原理

振动筛激振器故障监测系统如图 5 所示。

图5 振动筛激振器故障监测系统架构Fig.5 Frame of fault monitoring system for exciter of vibrating screen

该系统的工作原理如下:

(1)将高频振动与温度监测器安装在振动筛激振器上,定时采集设备振动和温度数据,并将数据通过无线网络(Zig Bee)传送到远程控制传输箱。

(2)远程传输控制箱用于接收高频振动与温度监测器采集的数据,并通过 4G 网络将数据发送至云服务器;同时用于管理高频振动与温度监测器的无线网络。

(3)振动筛故障诊断系统包括云服务器、云端专家诊断系统、WEB 客户端等。云服务器主要用于存储和管理激振器的监测数据,并为云端专家诊断系统、WEB 客户端提供相关技术支撑;云端专家诊断系统、WEB 客户端主要用于对激振器的监测数据进行基于振动和温度的多维度、多角度数据分析和故障诊断,包括报警管理、振动和温度趋势分析、基于波形数据的时频域故障分析,例如时域分析、频域分析(幅值谱、功率谱、倒数谱)、相关分析、阶次分析、基于时域和频域的包络谱分析、双图分析等数据分析方法。其中,云端专家诊断系统需要用户通过 WEB 客户端对系统内的专家进行提问,并开放相关数据权限才能使用,是为解决客户没有相关专业技术人才而研发的系统。

4 故障监测系统的应用

2019 年 4 月 15 日,笔者将 8 只高频振动与温度监测器按照图 1、2 所示的方式和位置安装在某矿的304 和 305 原煤分级筛上。

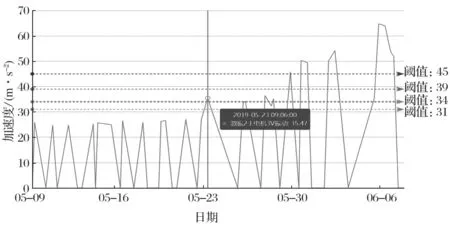

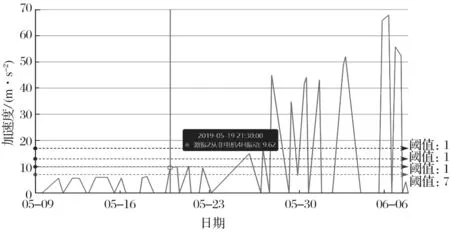

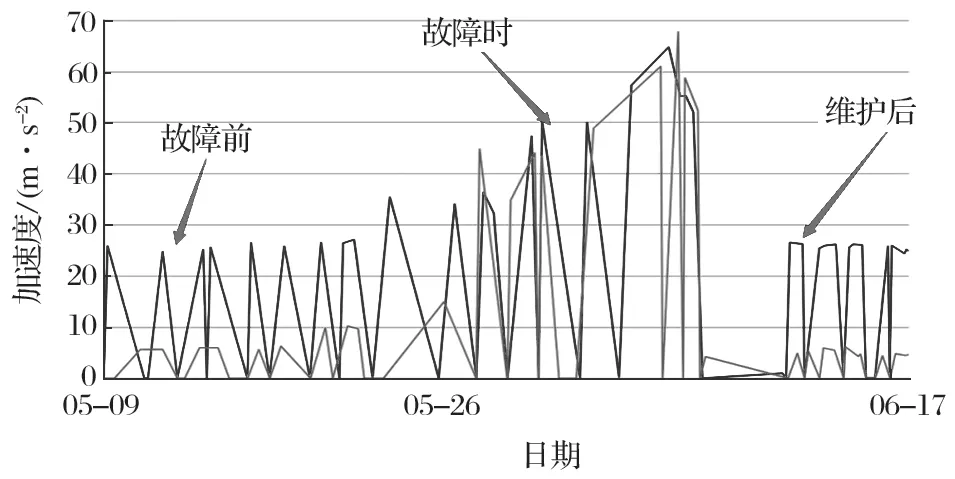

经过一段时间的监测,在 5 月 20 日,发现 304 原煤分级筛激振器 2 上的 4H 测点的振动存在小范围的上升,5 月 23 日之后,3V 和 4H 测点的振动均方根值均开始大幅度的上升,其趋势如图 6、7 所示。激振器2 的温度变化情况如图 8 所示。

图6 3V 测点振动加速度均方根趋势Fig.6 Tendency of mean square root of vibrating acceleration at point 3V

图7 4H 测点振动加速度均方根趋势Fig.7 Tendency of mean square root of vibrating acceleration at point 4H

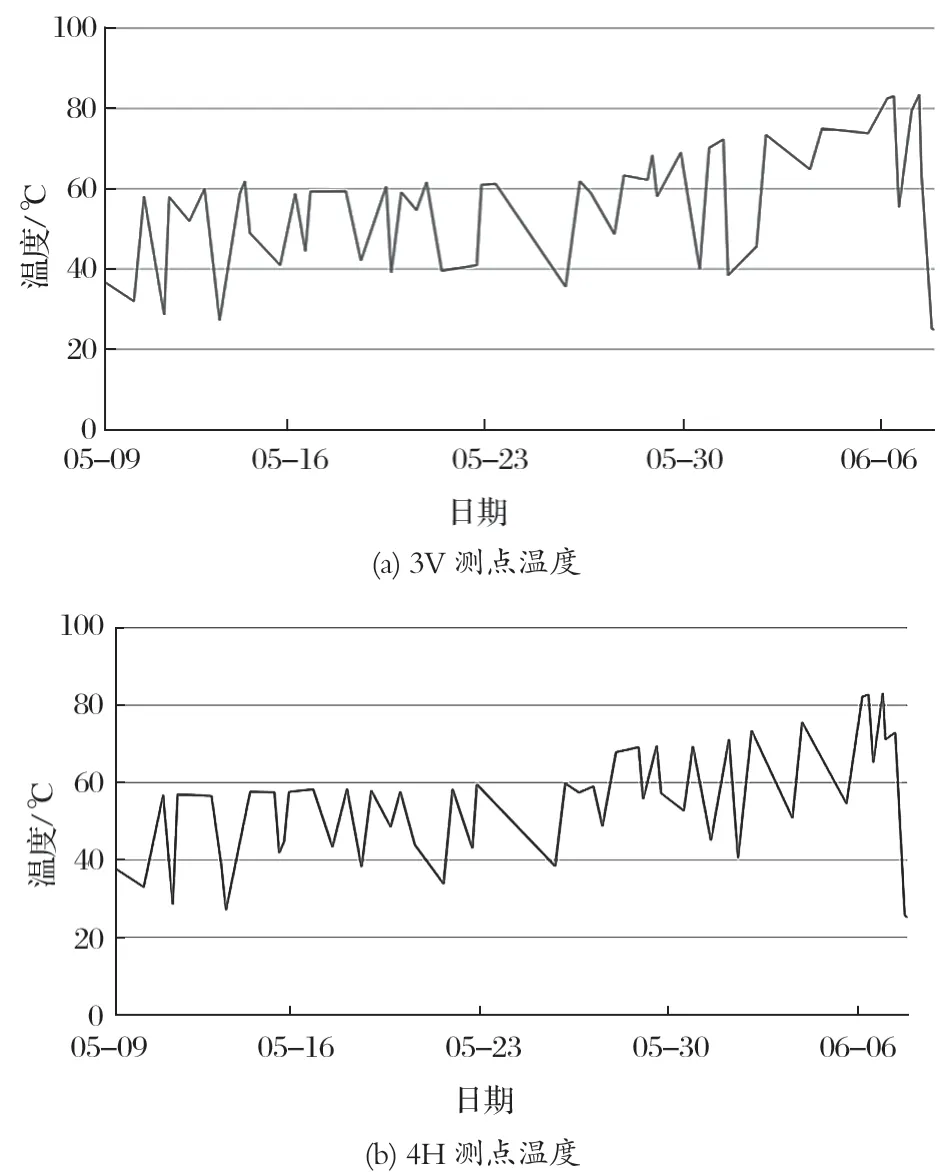

图8 激振器 2 的温度变化Fig.8 Temperature variation of exciter 2

由图 6、7 可知,激振器 2 在 3V 和 4H 2 个测点的振动加速度均方根值在 5 月 23 日-6 月 6 日,均呈现明显的大幅度、持续性上升趋势;其中,3V 测点振动有效值由 25 m/s2上升至 68 m/s2,上升 2.32倍;4H 测点振动有效值由 5 m/s2上升至 68 m/s2,上升 13.6 倍。

由图 8 可知:激振器 2 温度持续上升,温度由60 ℃上升至 82 ℃,前后温差在 22 ℃,上升 1.37 倍;其中 3V 测点的振动加速度有效值变化比温度的变化更加剧烈。振动有效值变化前后 3V 测点的时域、频域波形对比如图 9、10 所示。

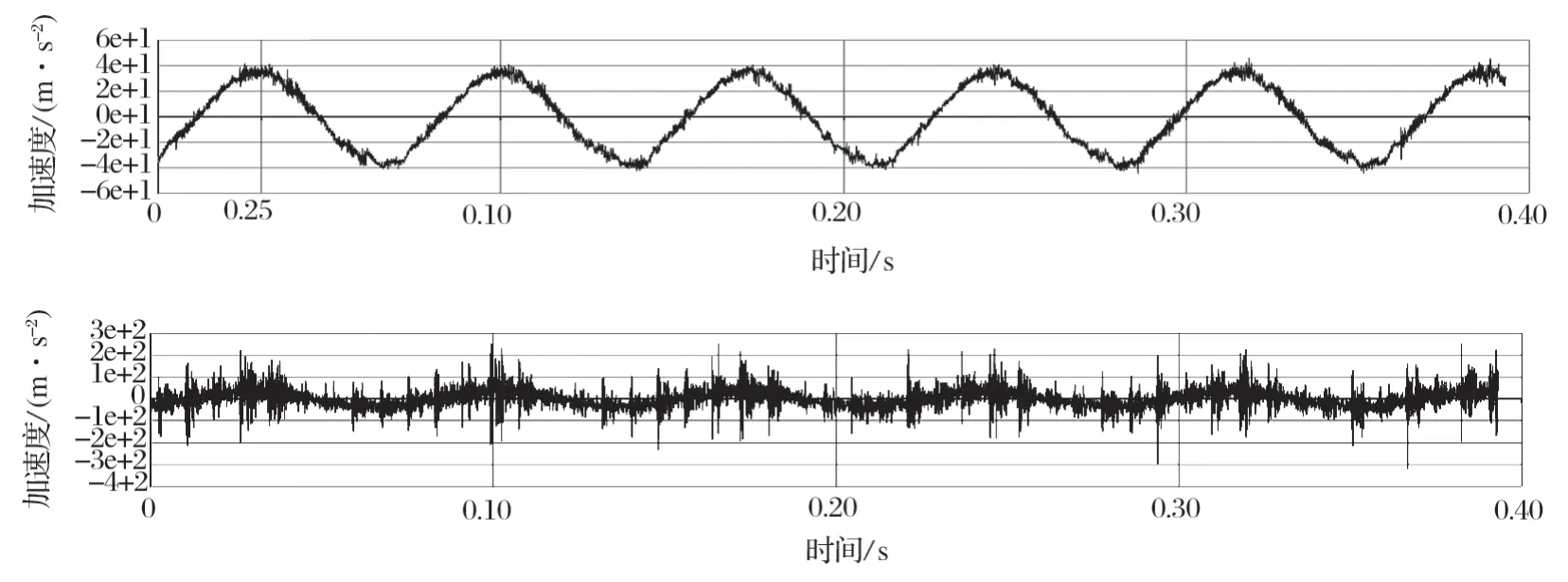

在图 9、10 中,上图数据是正常信号,下图数据是故障信号。

(1)正常时域波形信号呈现明显的正弦波形,以激振器轴的转速为周期,波形的最大值约为 40 m/s2;故障时,时域波形被某一信号严重调制,其波形幅值最大值约为 200 m/s2。

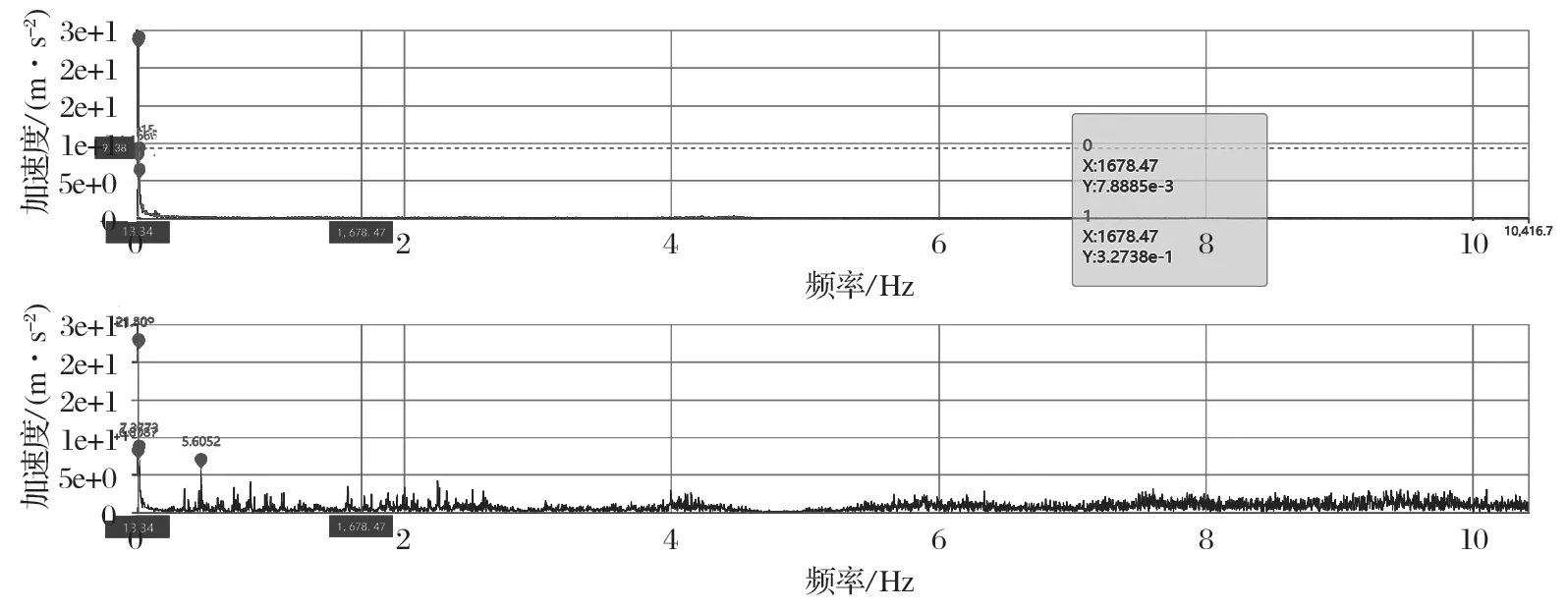

(2)正常信号的频谱图中,主要频率成分为 13.34 Hz,为激振器轴的转频。故障信号频谱图的主要频率特征也为 13.34 Hz,为激振器轴的转频。但频率在100~2 000 Hz 有明显的特征频率,相邻谱峰值的间隔约为 124 Hz,约为轴转频的 8.13 阶,推测为激振器某一轴承的故障频率。对该故障信号的频谱其进行包络解调,结果如图 11 所示。

图9 振动有效值变化前后,3V 测点的时域波形对比Fig.9 Comparison of time-domain waveform at point 3V before and after variation of effective vibrating value

图10 振动有效值变化前后,3V 测点的频域波形对比Fig.10 Comparison of frequency-domain waveform at point 3V before and after variation of effective vibrating value

图11 故障信号的时域、频域包络解调谱Fig.11 Time-domain and frequency-domain envelope demodulation spectrum of fault signal

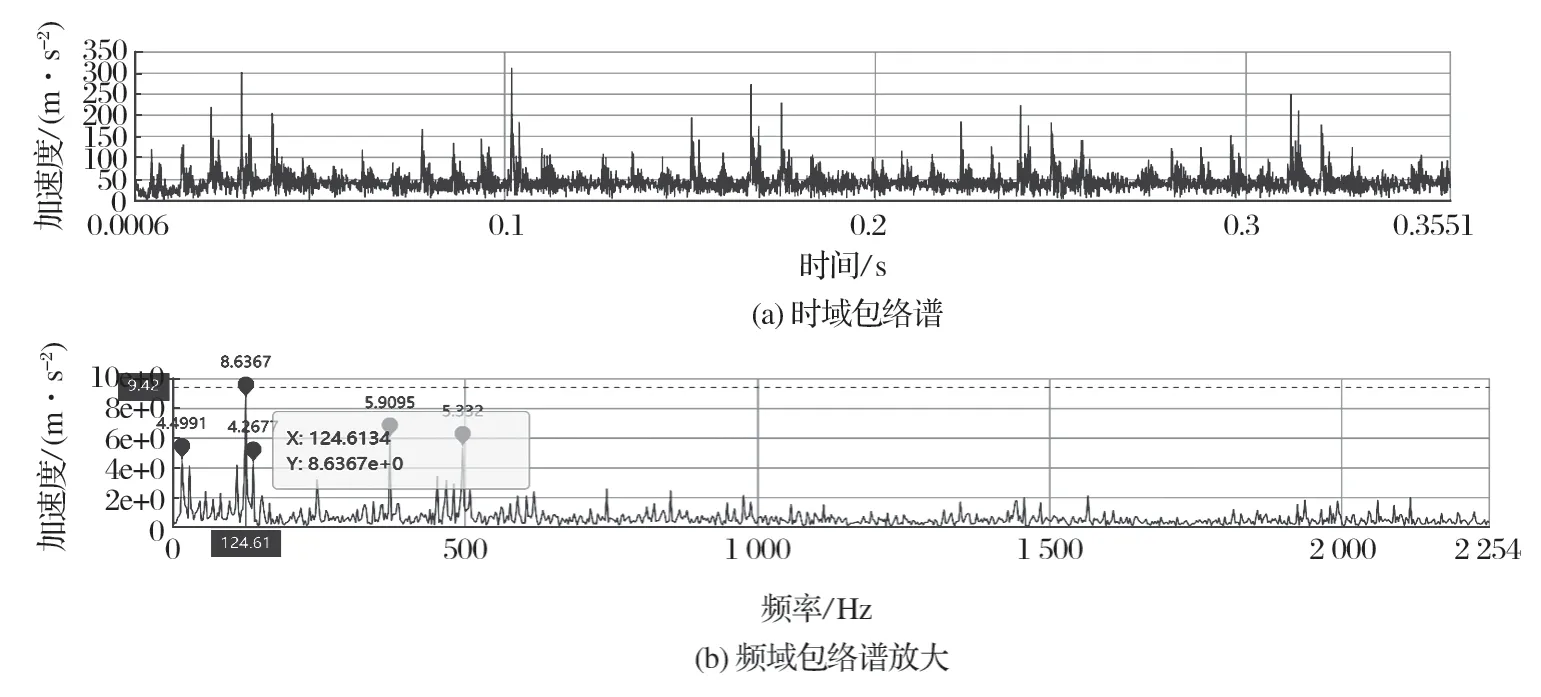

由图 11 可知:时域包络谱中可见明显的冲击特征,频域的包络解调谱中可见明显的特征频率,124.61 Hz 及其谐频,约为轴转频的 8.16 阶。经查询,该设备的轴承型号为 22322,经过计算得到该轴承的内圈故障频率为 125.7 Hz,与传感器测量得到的频率相近。因此,断定该激振器轴承存在内圈故障,并及时通知厂家。在 6 月 7 日对该激振器进行维护,更换激振器后,振动趋势恢复至正常振动水平。维护前后振动趋势对比如图 12 所示。该设备拆解后的故障轴承如图13 所示,发现轴承内圈存在明显的损伤。

图12 激振器2的振动加速度趋势轴承维护前后Fig.12 Comparison of vibrating acceleration tendency of exciter 2 before and after bearings maintenance

图13 拆解后的轴承Fig.13 Disassembled bearings

5 结语

故障监测系统选用无线高频振动与温度监测器采集振动筛激振器的振动信号,由后台故障诊断软件对设备状态信息进行 FFT 变化、包络等一系列处理,最后由云端专家诊断系统根据处理后的数据信息对设备进行故障诊断。现场应用证明,故障监测系统的实施效果良好,能够在线监测激振器的运行状态,减少振动筛非计划停机时间,有助于降低维修成本,实现设备诊断的智能化。