考虑待装时间的单斗-矿车工艺系统生产率理论计算方法及设备选型配套软件

2020-03-24

四川大学机械工程学院先进制造技术四川省重点实验室 四川成都 610065

非 公路矿用汽车是指在露天矿山或大型土建工地的专用道路上,为完成岩石土方剥离与矿石运输任务而使用的、作短距离运输的专用载重车辆,其工作特点是承载重、运程短、频繁上下坡、循环往复于采掘点和卸矿点,常与大型挖掘机(通常是电铲)或装载机联合作业,构成装、运、卸生产线,持续地进行矿石、土方和废料的装卸运输工作[1]2。汽车运输是一种有效的露天矿山运输方式,它具有灵活性好、机动性高、适应地质条件和爬坡能力强、转弯半径小、作业循环时间短以及配套基础设施投资少等优点,目前绝大多数露天矿山的剥离系统均采用单斗-矿车工艺系统(shovel-truck system)[2-3]。一个采用单一汽车运输系统的矿山,汽车运输量占矿山采剥总运量的比例可高达 70%~80%,运输成本约占矿石成本的50%~60%[4-5]。目前,露天矿山采矿装备呈现出大型化、绿色化和智能化的趋势,实践证明采用大型装载和运输设备可明显提高矿山产量,是节约矿山运输成本的主要方式之一[6]。目前,全球矿山都在加速技术革新的步伐,积极采用各种方式提高生产率和节约成本,包括优化装载和运输设备的勺容比和车铲比[7-12],加强矿车有效装载质量的利用程度[13-14],提高矿车和电铲的可靠性和利用率,采用双燃料发动机[15]和无人驾驶技术等[16]。国外露天矿山的实践表明:单斗-矿车装运系统配置实时监控系统,可使汽车运输系统处于最佳状态,提高矿岩采剥生产率 7%~23%[4]。无论对于已建、扩建还是新建的露天矿山,矿用汽车和电铲都是最主要的标志性设备,通过它们实现对矿石的剥离、装载和运输,最终实现目标产量。矿车和电铲的选定应在生产总量上满足矿山生产规模的要求,同时还要使设备的购置和运营成本最低[7]。车铲数量的合理匹配始终是矿山重要的主题之一,它对矿车作业循环时间、矿山生产率,以及装运设备的购置和运营成本,乃至最终的装运系统数[8-9]都具有关键影响。勺容比和车铲比匹配合适的矿车和电铲组合,能够缩短矿车的作业循环时间,提高运输生产率,减少矿山道路上的车流密度和运营成本,对单斗-矿车工艺系统的设备匹配、选型和生产效率的研究具有较大的理论价值和工程意义。

通常用运输单位质量物料的成本(吨成本)来衡量矿车效率,它取决于生产率和单位时间的运行成本,而运输矿山物料的生产率主要由矿车的额定装载质量和作业循环时间(作业周期)来决定。在经典教材[17]127,[18]305和以往对车铲比、生产率的相关研究中,矿车作业循环时间主要包括电铲装料时间(含入换定位时间)、矿车满载运输时间、卸料时间和空载折返时间,这在实际作业中存在以下不足:一是未考虑矿车等待装料的时间或电铲等候矿车的时间(即电铲欠车时间),它几乎永远存在且不可忽略(约占作业循环时间的 5%~13%);二是计算满载运输时间和空载折返时间(二者占作业循环时间的比例高达 80%[1])时假定矿车以平均速度运行,这种粗估方法具有较大误差。此外,在少数提及等待时间的研究[11-12]中,或将之按经验取为常数,或无明确计算方法,不能很好地满足矿山确定生产率的迫切需求。笔者试图提出一种新的矿车作业循环时间计算方法,考虑了矿车待装时间,分别建立了矿车和电铲生产率的计算公式,计算了作业循环时间中的装料时间、矿车满载运输时间和空载折返时间,给出勺容比和车铲比的推荐匹配公式,分析了对生产率的影响,最后开发出软件程序和人机交互界面,在满足矿山生产目标的前提下,快速方便地给出多种可供比较的单斗-矿车工艺系统设备选型配套方案。

1 矿车作业循环的路径规划和两种生产率模型

为更好地阐明单位装运系统数(即 1 台电铲+车铲比确定下的多辆矿车)下的矿车作业循环时间的计算,设露天矿山共有n个供电铲装料的采掘点,m个按不同物料类型(如矿石、原矿和废石)卸载的卸料点,其中矿石可直接运至主破碎站,原矿可运至选厂或转运站,而废石则被运至排土场。矿车从采掘点运输矿石和废石到合适的卸料点,理论上共有n×m种可能的行驶路线。在露天矿场的每条路径中,均有特定的确定矿车作业循环时间的参数如运距、有效坡度和路面条件等。一方面,对于不同路径参数,矿车表现出不同的行驶性能;另一方面,矿车的运输性能也取决于自身固有特性,包括空车自身质量(Empty Vehicle Weight,EVW)和满载总质量(Gross Vehicle Weight,GVW)、发动机功率、驱动电动机的转矩和转速、轮边减速器传动比、制动特性、传动效率及轮胎动力半径等,还有车辆的可靠性指标平均无故障时间(Mean Time Between Filures,MTBF)和维修性指标平均维修时间(Mean Time To Repair,MTTR),这些指标都决定了矿车的设备利用率,矿车利用率(出工率)ε由 MTBF 和 MTTR 决定[2,19],即

可见,每辆矿车的预期生产率由相应的运输路径和矿车的固有特性共同决定。用式(1)同样也可定义电铲(或液压铲)的设备利用率。

矿山装运系统由采装设备(电铲)和运输设备(矿车)匹配组合而成,只有当 2 种设备同时具有作业能力时才具有生产能力;更重要的是,只有当 2 种设备合理匹配时,装备的效率才能充分发挥出来,从而使生产率最大化成为可能。若电铲配备的矿车过少,电铲会出现等待矿车的“欠车”现象,电铲效率得不到充分发挥,由于电铲价格相对昂贵,通常矿山不允许“欠车”现象发生;若配备的矿车过多,矿车会出现待装现象,单辆矿车及车队的效率得不到充分发挥。基于上述考虑,可以建立矿车在不同行驶路径下的生产率计算模型。设第k辆矿车行驶于采掘点i和卸料点j之间,其理论生产率

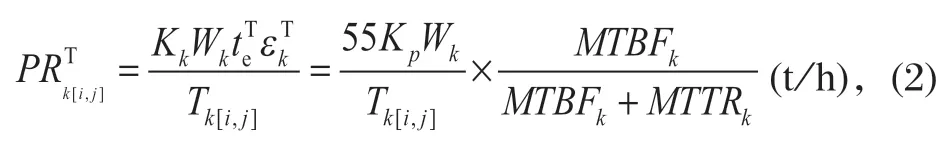

式中:Wk为第k辆矿车的实际装载质量,t;Kk为第k辆矿车的载重利用系数,取 0.9;为矿车每小时内的有效工作时间,min/h,它指除矿车加油、驾驶员休息、吃饭和换岗等时间以外真正用于工作的时间,这里按矿山惯例取 55 min/h[16];为第k辆矿车的利用率,由式(1)确定,其中MTBFk和MTTRk单位均为h;Tk[i,j]为第k辆矿车行驶于采掘点i和卸料点j之间的作业循环时间,min。

则由单台矿车的运输物料量所确定的年产量(1 a 按300 d,每天按 24 h 计算)

当铲少车多时,即出现矿车待装现象,矿山的年产量实际上取决于电铲的产量和生产率。类似地,可写出在第i个采掘点作业的电铲生产率理论值

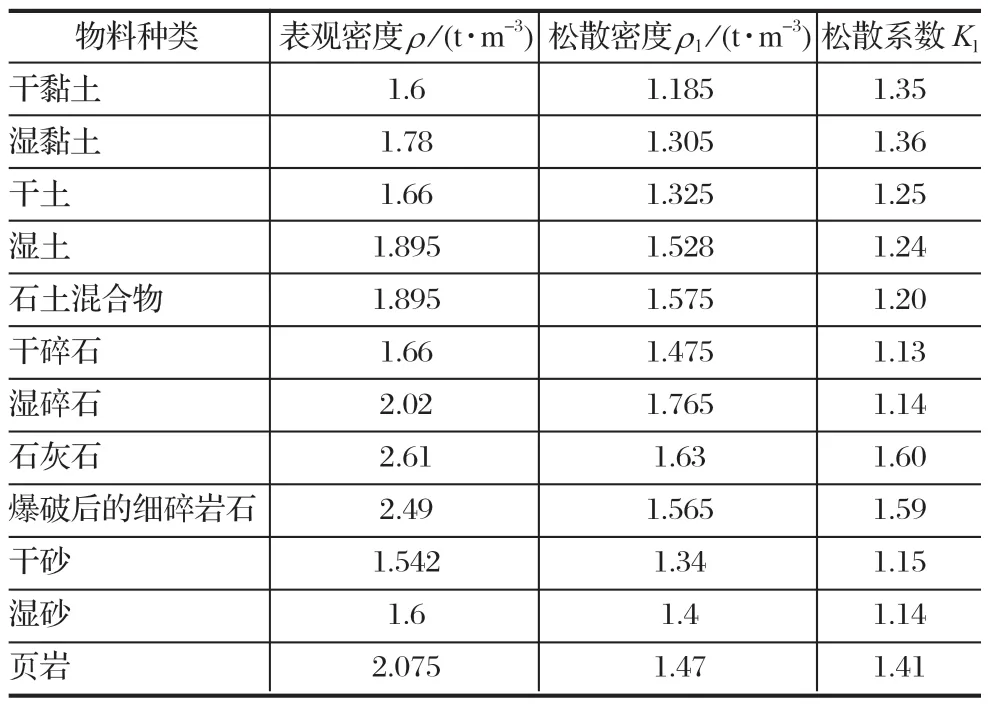

式中:Ku为铲斗类别系数,对电铲取 1,对液压铲取1.11[20];δ为满斗系数,也称装填系数(filling factor),一般情况取 90%[3],具体地,对容易挖掘的物料,取 95%~105%,对中等挖掘条件的物料,取 90%~95%,对困难挖掘条件的物料,取 80%~90%,对非常困难挖掘条件的物料,取 70%~80%[18]257,针对不同种类物料,表 1 给出具体的推荐数值;teE为电铲每小时内的有效工作时间,min/h,它指除矿车入换定位、加油、驾驶员休息、吃饭和换岗、走车、修整段肩、清理底板、处理大块等时间以外,真正用于装载的时间,这里取 50 min/h[17]164;Bi为第i台电铲的铲斗容积,m3;ρ为装载物料的实方容重(也称表观密度,bank weight of unit volume),t/m3;ρl为装载物料的虚方容重(也称松散密度,loose weight of unit volume),t/m3,Kl为物料松散系数,一般可取 1.4,它们的推荐数值如表 2 所列;为第i台电铲的利用率,由式(1)确定;为第i台电铲每斗的作业循环时间,min,它取决于铲斗最大吊挂载荷、悬臂长度、物料的可挖掘程度和回转角,回转角为 90°时,该值在 27~40 s 之间,回转角每增加 9°,该值增加 1 s[17],常见数值如表 3 所列。

表1 常见物料的满斗系数值[18]258*Tab.1 Values of filling coefficient of various common materials[18]258* %

表2 常见物料的密度和松散系数值[18]99Tab.2 Values of density and loose coefficient of various common materials[18]99

表3 不同挖掘设备每铲的作业循环时间 tBTab.3 Cycle time tB of a bucket of various shoveling equipments s

与矿车配合时,电铲生产率的详细计算公式非常复杂,与电铲自身的固有性能和作业过程的挖掘、回转、倾卸等众多因素均有关系,具体见文献 [20]~[22]。当铲少车多时,根据单台电铲装填物料量所确定的年产量

考虑上述n×m种行驶路线中任意一条矿车运输路径,假定运距保持不变,考虑 1 套装运系统数,即1 台电铲和多辆矿车匹配的情况,下面给出该种情况下式(2)中的矿车作业循环时间Tk[i,j]的计算方法。

2 矿车的作业循环时间计算

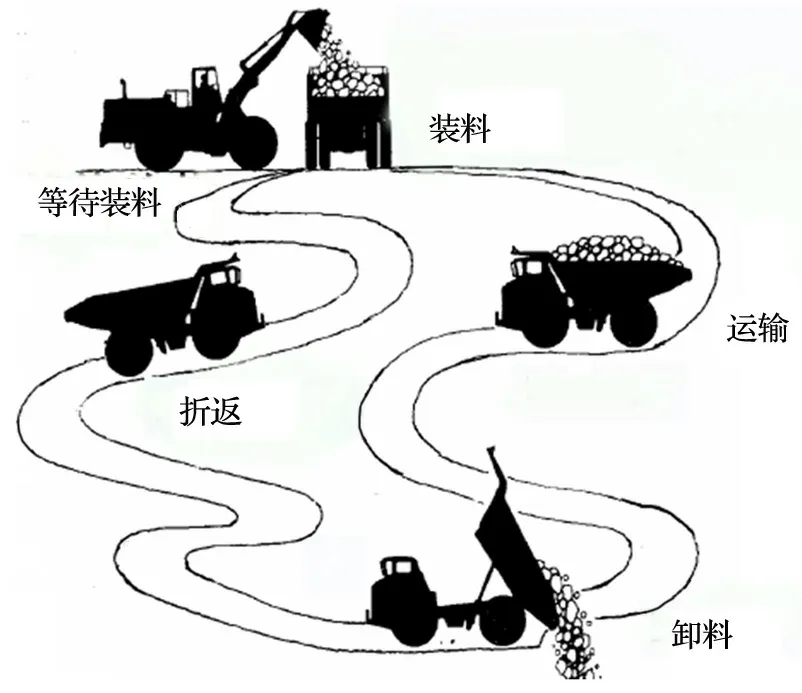

单台矿车在采掘点和卸料点之间的作业循环过程如图 1 所示。矿车实际作业循环时间T由 5 个部分组成,即装料时间tl、满载运输时间th、卸料时间td、空载折返时间tr和等待装料时间tw,单位均为 min。理想情况下,假定装运系统数内矿车数量N和电铲匹配合适、调度管理精准高效,理论上每辆矿车的待装时间tw等于 0,定义这种情况的矿车作业循环时间为理想作业循环时间,记为T0,则

图1 矿车作业循环过程Fig.1 Operational cycle process of mining truck

2.1 装料时间

绝大多数矿山的车铲匹配均属于铲少车多的情况,一般不存在电铲“欠车”时间,则装料时间tl由2 个部分组成,矿车入换定位时间和电铲装料时间。通常矿车入换定位时间与电铲实际为矿车装料的时间相比很短,实行双侧折返装载时可忽略不计,假定入换定位时间为 0.5 min,实际装料时间tl等于电铲每一铲斗的作业循环时间tB与铲数n的乘积,则

式中:tB为电铲每一铲斗的作业循环时间,s,对于斗容B超过 10 m3以上的岩石电铲,推荐拟合公式tB;n为电铲装满矿车货箱时的铲数,理论上等于勺容比。

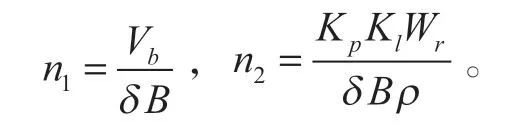

勺容比也称斗容比,系指矿车货箱容积Vb(这里按 SAE 2∶1 堆装容积计)与铲斗容积B之比,即n=Vb/B。

由于矿车载重报警系统的存在,根据铲斗数量n最终确定的装料量既不能超过矿车的堆装容积Vb(单位为 m3),也不能超过矿车的额定装载质量Wr(单位为 t),因此可定义修正过的体积勺容比n1和重量勺容比n2如下:

n应当取n1和n2中的较小者,且为整数,即

式(9)中方括号“[ ]”代表取整,下同。通常认为n处于 3~6 范围内是合理的,不同额定装载质量推荐配套的电铲铲数如表 4 所列。n圆整后,则矿车的实际装载容积V(单位为 m3)和实际装载质量W(单位为t)分别为

表4 不同额定装载质量推荐配套的电铲铲数[1]4Tab.4 Recommended number of bucket until full of a truck matching to various rated loading mass[1]4

2.2 满载运输时间

从采掘点到卸料点的运距一般有水平道路(含直道和弯道),也有上下坡道,典型的矿山道路组成参见文献 [1]。为了计算简单起见,这里假定所考虑的运距L仅由一段直坡道组成(对于多段不同坡度的直路和水平路面的计算方法类似),无论矿车在上坡和下坡行驶时均保持匀速行驶,且忽略起步加速和停车制动所用的加速和制动时间(因为这些时间太短,与匀速行驶所花的时间相比可忽略不计)。下面以交流电传动矿车满载上坡、空载下坡的典型作业工况为例,讨论满载运输时间th的计算方法。

矿山满载上坡时,后桥的 2 个驱动电动机在恒功率区工作,输出的驱动力Ft等于滚动阻力与坡度阻力之和,由驱动力Ft可求得后桥单侧驱动电动机的输出转矩

式中:Ft为作用在电传动矿车后车轮上的轮缘牵引力,N;r为后桥驱动轮的滚动半径,m;i0为轮边减速器的总传动比;η为轮边减速器的机械传动传动效率,取 0.94;m为车辆满载总质量,kg;g为重力加速度,取 9.81 m/s2;f为滚动阻力系数,一般取0.02;i为坡度;α为矿山道路的坡度角,rad。

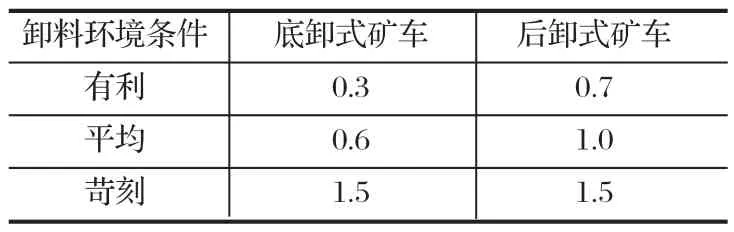

根据电动机功率P=MnT/9 549,易求得矿车满载上坡时的车轮线速度

式中:vh为矿车满载上坡时的行驶速度,m/s;P为矿车后桥单侧驱动电动机功率,kW;nT为电动机转速,r/min。

将式(11)代入式(12a),有

因此,满载运输时间

式中:L为运距,km。

2.3 卸料时间

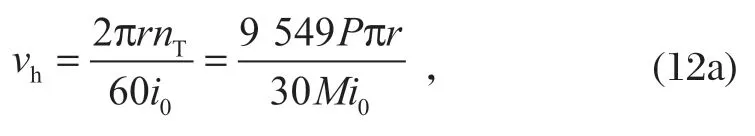

卸料时间td是指矿车在卸料区进行倾卸物料作业的时间,其一方面与矿车货箱采取的倾卸类型以及自身液压执行机构作动时间有关,另一方面还与卸料区环境条件如路面条件、维护保障水平和车辆拥堵状态等有关。底卸式矿车能在行进中卸料,而后卸式矿车卸料前需制动停车,然后进行倒车和定位等操作,故所花时间会更长些。不同作业条件下的卸料时间如表5 所列,通常td取一个典型平均值。目前矿车多为后卸式,这里取平均条件下的 1 min,即

表5 不同作业条件下的卸料时间[18]308Tab.5 Dumping time in various operating conditions[18]308 min

2.4 空载折返时间

空载折返时间tr的计算与th类似,主要区别有 3点:①矿车质量由 GVW 变为 EVW;② 下坡时道路阻力变为mg(f-i);③当坡度大于 2%(矿山道路平均坡度为 8%~10%)时,重力沿矿车前进方向的分量大于车辆滚动阻力,需采用持续电缓行制动使车辆保持匀速行驶,取矿山要求的安全车速vr=30 km/h。因此,坡度大于 2% 时的空载折返时间

2.5 待装时间

1 台电铲配备N辆矿车联合作业时,不考虑备用矿车[19],在车铲比匹配合理的理想情况下,每辆矿车经一个作业循环从采掘点出发到返回采掘点时,无需等待即能进入下一个作业循环。因此理想情况下,1个电铲应配备的矿车数量N(即车铲比)为

但是,按式(16a)计算得到的N实际不太可能恰好为整数,此时会出现 2 种情况:①向下取整,这会造成车少铲多形成所谓“欠车”现象,导致价格昂贵的电铲的利用率得不到充分发挥,应予避免;② 向上取整,这会导致车多铲少,从而造成矿车等待电铲装料的情况出现。此外,每次矿车行驶和电铲作业的循环过程实际上都带有一定的随机性,受车队调度系统影响很大,而且司机们的操作必然存在驾驶熟练性和经验等因素的差异。从这个意义上说,矿车出现待装现象几乎是必然的,它在作业循环中的时间占比不可忽略。在车多铲少的情况下,式(16a)中的车铲比N应向上取整,即

由式(16a)推导出矿车待装时间

式中车铲比 N 由方程(16b)确定。

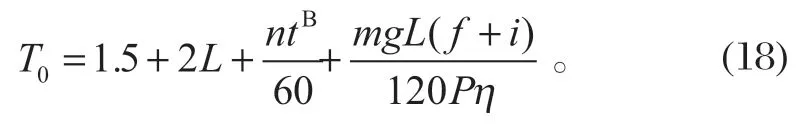

2.6 作业循环时间

将式(8)、(13)~(15)代入式(6),即可得到理想作业循环时间

将式(17)代入式(7),得到矿车实际作业循环时间

由式(19)可见,考虑待装时间后的实际作业循环时间只取决于车铲比和装料时间,这再次证明按车多铲少原则匹配后,矿山采运生产率主要取决于电铲生产率。

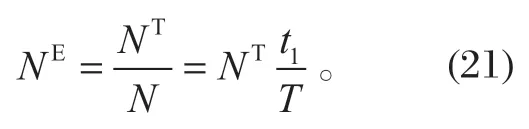

由式(18)和(19)确定了矿车作业循环时间后,由式(2)、(3)可分别确定单台矿车生产率PRT和单台矿车的年产量PRDT。设矿山规划的总年产量为PRD(单位为 t/a),若选择同一型号的矿车,不包括备用矿车数量,该矿山需要选择该吨位的矿车总数量

然后,可以确定所需的电铲(假设型号相同)总数量

3 勺容比、车铲比和生产率方案选择

3.1 同一吨位矿车不同配套方案的作业循环时间和生产率

由表 4 可知,一旦矿车吨位确定后,可对应多种电铲铲容的选择;反之,若电铲铲容选定后,可选多种吨位的矿车与之匹配。通常,最后选择的方案既要满足生产率要求,还要使购置和运营成本尽可能低。为了说明勺容比和车铲比对生产率方案选择的影响,下面以实例说明矿车吨位确定后,如何确定勺容比和车铲比。

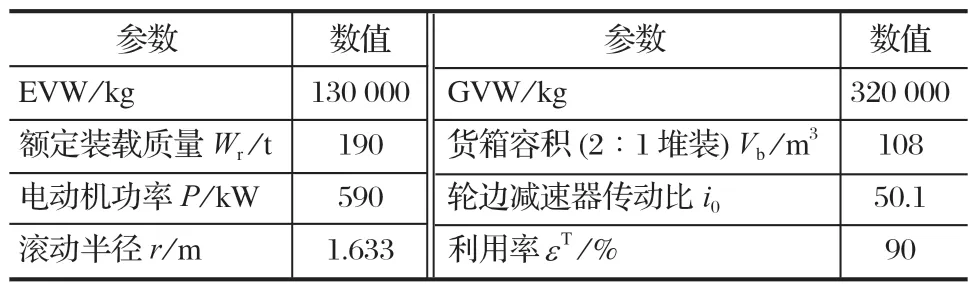

假设矿山的需求和输入数据如下:预期年产量PRD=5.7×107t/a,物料种类为爆破后的细碎岩石,实方容重ρ=2.49 t/m3,松散系数Kl=1.59,平均运距L=3 km,道路平均坡度i=10%,滚动阻力系数f=2%,电铲满斗系数δ=1.1。选定额定装载质量Wr=190 t 的某型交流电传动矿车,该矿车的主要性能参数如表 6 所列。

表6 某型矿车的主要性能参数Tab.6 Main performance parameters of a mining truck

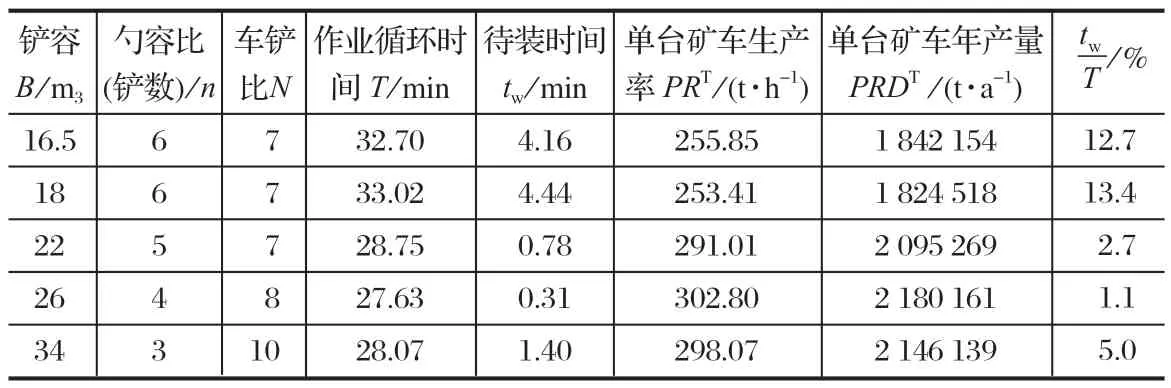

根据前面第 1、2 节中建立的计算方法,首先由表 4 得到与 190 t 级矿车匹配的电铲铲容共有16.5、18、22、26、34 m35 种,然后由式(9)确定勺容比n,随后确定矿车理想和实际的作业循环时间T、T0,并据此由式(16)确定车铲比N,最后由式(2)、(3)确定矿车的生产率和年产量,计算结果如表 7 所列。

由表 7 可以看出:

(1)在 190 t 矿车匹配铲容 22 m3的电铲、勺容比n=4、车铲比N=8 情况下,单台矿车生产率最高,年产量可达 199.46 万 t。而铲容较大的 26 m3和 34 m3电铲,由于等待时间占作业循环时间分别近 10% 和 7%,以及其他匹配不合理等因素,导致实际生产率反而最低。可见,只有匹配合理、使用恰当,大型设备的性能才能充分发挥出来以提高生产率。

表7 190 t 矿车与不同铲容电铲配套所对应的作业循环时间和生产率Tab.7 Cycle time and productivity corresponding to 190 t truck matching various shovels with various bucket volume

(2)满载运输时间th和空载折返时间tr占作业循环时间T比例高达 76%~81%,因此矿车行驶运输时间的计算方法和准确性非常关键。

(3)矿车待装时间tw的占比为 3.2%~9.6%,不可忽略,而且对生产率有重要影响。

限于篇幅,这里不考虑变量的随机分布、设备购置成本和调度管理系统对设备选型的影响。若选择能带来最大生产率的 22 m3的电铲作为 190 t 矿车的配套设备,由式(20)可确定 190 t 矿车的总需求量NT为23.5 辆,向上取整为 24 辆;按照式(21)确定需要铲容为 22 m3的电铲数量NE为 3 台。

3.2 勺容比对待装时间和生产率的影响

表7 中确定的勺容比n,即电铲装完单台矿车的铲数,是在同时满足不超过货箱堆装容积Vb和额定装载质量Wr的前提下,由式(9)向下取整获得的。若对式(9)的计算结果向上取整,取n=[min(n1,n2)]+1,则在相同约束条件下,要使超容、超重的多余物料自由洒落,在矿山需求和矿车吨位不变的情况下,得到勺容比n增加后的矿车作业循环时间T、矿车待装时间tw和年产量PRDT,如表 8 所列。勺容比增加前后单台矿车生产率、待装时间占作业循环时间的比例的对比分别如图 2、3 所示。

表8 勺容比增加后的作业循环时间和生产率Tab.8 Cycle time and productivity after addition in number of bucket until full of a truck

图2 勺容比增加前后单台矿车生产率的对比Fig.2 Comparison of productivity of unit truck before and after addition in number of bucket until full of a truck

图3 勺容比增加前后待装时间占作业循环时间的比例对比Fig.3 Comparison of ratio of waiting time to cycle time before and after addition in number of bucket until full of a truck

由表 8 和图 2、3 可以看出:

(1)对于铲容 26 m3的电铲,在勺容比n由 3 增加为 4、车铲比N=8 情况下,单台矿车生产率最高,年产量由原来的 176.36 万 t 增加到 218.01 万 t,生产率增幅 23.6%。这是由于这种车铲参数匹配相对合理,尤其是待装时间减少所致,注意到tw的占比由原来的 9.6% 骤降至 1.1%。

(2)勺容比增加后,大多数车铲配置均使生产率有所提高,尤其是较大铲容 26 和 34 m3的电铲,这是由于待装时间大幅减少使得大斗容的优势发挥出来,促使了生产率明显提高(34 m3电铲生产率增幅达 25.7%),而铲容较小的 16.5 m3和 18 m3电铲由于待装时间占比大幅增加,分别由原来的 5.7%、3.7% 增至 12.7% 和13.4%,造成生产率几乎未变甚至降低(18 m3电铲配套的单车年产量降低了 14.2 万 t,降幅为 7.2%),这与以往认为的矿车只要超重运输,就会提高生产率和产量的共识相矛盾,这是由于装载质量的增加会导致作业循环时间变长,相同时间内缩短了运输次数所致,这也与文献中的结论[18]317-318一致。此外,另一个关键原因是待装时间的大幅增加也拉低了生产率。以18 m3电铲的情况为例,待装时间占总作业循环时间的比例达 13.4%,在计算作业循环时间和生产率时必须加以考虑。

图4 给出了表 8 中勺容比和车铲比同时变化后,对作业循环时间和单车生产率的影响。由图 4 可知,随着铲容不断增大,作业循环时间有所缩短,表现为单车生产率的提高。

图4 勺容比变化后对作业循环时间和生产率的影响Fig.4 Influence of variation of number of bucket until full of a truck on cycle time and productivity

在上述新勺容比条件下,假设前述矿山需求和矿车性能参数均不变,仅矿山道路的平均坡度i变为9%,这时会出现最大的 34 m3电铲与 190 t 矿车配合时待装时间tw=0 的情况,即车铲的理想匹配情况,此时T=T0,如表 9 所列。可见,5 个铲容规格中最大铲容 34 m3的电铲由于铲数n最小,只有 3 铲,装料时间tl最短,tw=0,故作业循环时间最小(T=25.26 min),生产率最高(331.19 t/h)。这些匹配使得该方案与 22 m3电铲的方案相比,生产率提高幅度达13.81%,充分发挥出了大铲容电铲的优势。

表9 新勺容比条件下的作业循环时间和生产率(i=9%)Tab.9 Cycle time and productivity at new number of bucket until full of a truck(i =9%)

3.3 车铲比对待装时间和生产率的影响

如前所述,车铲比N的确定应遵照式(16a),最后根据大多数矿山铲少车多的状况,即只允许车等铲的情况发生,N向上取整,遵照式(16b)。仍以表7 中190 t 矿车匹配铲容 22 m3的电铲、勺容比n=4的情况为例,根据式(16a)得到车铲比N=7.8,这意味着只有取 7.8 才能保证矿车等待时间tw=0。但显然N必须取整数。当矿车数量取小于 7.8 的整数(可取值范围为 1,2,3,…,7)时,会发生车少铲多的情况,这时矿车不存在待装时间,所有矿车会一直保持工作,矿区年产量取决于矿车的运输能力,随矿车数量线性增长,而电铲会发生等待矿车形成所谓“欠车”现象,这在数学上相当于待装时间为负值(tw<0),这种车铲比会导致矿车数量过少,矿山生产率取决于矿车的生产率和产量,而电铲的装载能力则出现闲置,如图 5 所示。这种配置条件下的矿车生产率和年产量预测必须采用式(2)、(3)。当取车铲比N≥8的整数时,电铲会一直保持工作而无等候矿车的时间,只会存在矿车等待电铲的时间,即tw> 0。此时不论增加多少矿车,因生产率取决于电铲而非矿车,都表现为矿车作业循环时间T中排队待装时间tw不断增加,而生产率和产量保持不变,形成如图 6 中临界点右侧所示的平台区,电铲生产率和产量由式(4)、(5)确定。因此,由式(16b)确定的车铲比N实际上是理论上的最优值或临界值(图 5 中临界点所对应的值)。

图5 矿山年产量与车铲比、矿车待装时间的关系Fig.5 Relationship of mine annual productivity with number ratio of truck to shovel and loading time

4 车铲匹配软件开发

如表 4 所列,每个吨位的矿车可匹配多种铲容规格的电铲;同样,每种铲容规格的电铲也可配置多个吨位的矿车,车铲匹配的方案组合非常多。以第 1、2 节中建立的匹配原则与作业循环时间、生产率和年产量、不同吨位的计算方法以及厂家提供的矿车基本参数和功率输出曲线为基础,编制矿车、电铲匹配和设备选型的软件程序,同时提供良好的人机交互界面,以满足矿山实际需求,如图 7 所示。计算模型的编制程序选用 C# 程序语言,程序输入输出的交互界面采用 Winform 模板实现。C# 是面向对象的高级程序语言,设计出一个名称为 class MineTruck 的类,并将交流电传动矿车在矿山运行的作业循环时间、生产率模型封装在这个类中,用类去定义具体对象[23],比如 170、190、220 t 矿车等。使用类定义对象时会调用构造函数,将每辆矿车的性能、电传动曲线等信息作为构造函数的参数去初始化对象。研制的软件程序经输出结果对比,表明其计算的正确性。进一步程序测试表明,软件程序具有较好的可靠性、稳定性、可兼容性和方便性。在运算性能方面,程序启动、响应速度极快,对系统硬件要求低;在可操作性方面,界面简洁易懂,输入接口及提示信息使用户操作简单明了;在对数据的控制方面,若输入窗口接受的数据非法,会自动产生非法提示并中止输出,避免输出错误数据。研制的软件程序的输入和输出界面如图 6 所示。该车铲匹配和选型软件无论对矿山还是矿车制造商都具有较好的使用价值,而且操作简单方便,可快速提供车铲匹配和选型及初置成本方案。

图6 软件程序的输入和输出界面Fig.6 Input and output interface of software

5 结语

以电传动矿车车辆性能参数为基础,分别建立了矿车和电铲生产率计算公式,考虑了矿车的待装时间,使确定矿车作业循环时间更为全面和准确。利用电铲和矿车性能参数分别计算了作业循环时间中的装料时间、矿车满载运输时间和空载折返时间,并给出勺容比和车铲比的建议公式。以某型矿车为例,定量分析了勺容比、车铲比和矿车待装时间对生产率的影响,最后开发出含人机交互界面的软件程序,它能在满足矿山生产目标的前提下,方便、快速地输出多种可供比较的单斗-矿车工艺系统设备选型配套方案。