盖板辅助紫外固体激光打孔的实验研究

2020-03-24齐立涛刘亚升樊爱春

齐立涛, 刘亚升, 樊爱春, 李 雪

(黑龙江科技大学 机械工程学院, 哈尔滨 150022)

0 引 言

随着小型化产品需求的增加,微细加工技术变得越来越重要[1]。在航空、航天、电子、制药、食品、仪器和医疗器械等行业中,带有微孔的零件不断增多,孔径越来越小,材料越来越广泛,对微孔的精度和尺寸要求不断提高[2]。微孔加工的方法主要有机械加工、电火花加工、超声加工和激光加工等[3]。传统的机械加工会产生残余应力且裂纹较多,电火花可加工任何导电材料,但加工微孔的电极制作和修复困难,且加工效率不高。激光加工属于非接触式加工,没有刀具损伤且具有可加工材料广泛、可控性好、大深径比、效率高、精度高等优点。

微孔需求的增加以及激光加工微孔的优势,使激光微孔加工的控形控性技术受到越来越多的重视。超快激光在微孔加工上具有明显的优势,可加工出高质量微孔。姜澜等[4]利用超快激光在多种材料上加工出直径小于10 μm的微孔。通过调整超快激光的能量密度在材料烧蚀阈值附近,甚至可获得突破光学衍射极限的亚微米甚至纳米级孔[5]。但超快激光加工系统成本和维护费用较高,加工效率不高,超快激光在工业中大量应用还存在一定的难度。

纳秒紫外固体激光具有波长短、光子能量强,且激光能量能够满足激光对材料大批量生产的工艺要求,系统成本和维护费用相对较低,在工业中应用广泛。但纳秒固体激光打孔产生的孔周边熔融物沉积与超快激光打孔相比存在一定的差距[6]。如何减小纳秒固体激光打孔的尺寸和熔融物在孔周边及内壁的沉积,是纳秒激光打孔在工业中应用的主要难题之一。紫外波长激光可使聚焦尺寸变小而加工出更小尺寸的微孔[7],但仍受到激光加工系统聚焦尺寸的限制。利用酸洗和电解等后处理方法[8-10]可改善微孔的加工质量,但此方法具有材料选择性且不利于环保。此外,文献[11-12]研究了在工件上、下表面分别预铺设一层材料减少熔融物在孔周边的沉积,改善了孔的加工质量,但此方法需要进行后处理工艺去除预铺设的材料,增加了工艺的复杂性。上述研究分别针对激光打孔尺寸或者改善微孔加工质量,但在如何减少激光打孔尺寸且同时提高加工质量的研究较少。

笔者利用激光打孔时产生锥孔的特点,提出在工件表面增加一层盖板来辅助打孔,实现一种低成本、高速、高精且无需后处理的激光打孔方式,减少孔的尺寸,以及提高孔的加工质量。

1 盖板辅助激光打孔的原理

在激光打孔的实验中,孔的形状一般为锥形,孔的入口尺寸大,出口尺寸小。越接近孔的底部,孔的直径越小,如图1所示。激光打孔的过程中,入射的激光能量经过孔内壁的多次反射达到孔的底部,如图2所示。在此过程中,由于光管效应达到孔出口的激光能量逐渐减少[13]。通过在盖板上加工微孔,降低到达工件表面的激光能量,减少烧蚀体积,以达到减小孔的加工尺寸的目的,如图2b所示。此外,打孔的过程中使熔融物从盖板上加工的辅助孔抛出,减少熔融物在工件上孔周边的沉积,达到减少工件上孔周边的熔融物沉积,改善加工质量。

图1 纳秒紫外固体激光在SiC晶体打孔的SEM图

图2 激光在孔中的传播和盖板辅助激光打孔的示意

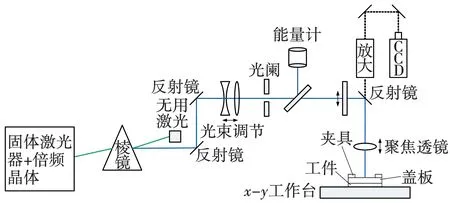

2 实验装置与方法

实验装置系统如图3所示。实验中采用266 nm纳秒固体激光器,激光单脉冲最大能量为1 mJ,重复频率在1~100 Hz之间可调(实验中用50 Hz),脉冲宽度为30 ns左右。激光光束为高斯光束,直径为2~3 mm,通过直径可调的光阑调整光束直径大小。激光脉冲能量(Ep) 通过调整激光器电源的电流进行改变,利用能量计进行检测。脉冲数量(N) 由专门光闸控制系统进行控制。激光经过焦距为100 mm的凸平透镜聚焦垂直照射到实验样件表面,焦点大约为50 μm。实验样件放在二维工作台上进行移动,聚焦透镜通过单独的工作台进行控制。实验样件放在专用夹具中进行夹持,保持盖板和实验样件的紧密接触[14]。

图3 实验装置示意

实验样件为不锈钢薄片,厚度是0.05 mm。盖板厚度分别是0.25和0.30 mm。采用不同的加工参数对无盖板辅助样件和盖板辅助样件进行打孔实验。所有的实验均是在空气和室温中进行。打孔后,实验样件用无水乙醇(或丙酮)超声清洗30 min,样件表面形貌通过扫描电子显微镜(SEM)进行观测,微孔尺寸通过SEM图片和光学显微镜测得。

3 结果与讨论

3.1 有无盖板辅助激光的打孔效果

纳秒紫外固体激光在不锈钢薄片上直接打孔和盖板辅助打孔如图4所示。图4a中,激光直接在不锈钢薄片上打孔时,微孔的形状极不规则,微孔的周边及孔内存在大量的沉积熔融物。图4b为盖板辅助激光打孔的图片,工件上加工出微孔的形状比较规则,且微孔内部基本无沉积熔融物,只在微孔的边缘处有少量的沉积熔融物。盖板上加工微孔入口处的形状及熔融物状态和激光直接打孔(图4)相类似。上述结果表明,大部分熔融物都是通过盖板上微孔入口处向外抛出,而工件上加工微孔的周边比较清洁,孔的质量较高。

图4 激光直接打孔和盖板辅助激光打孔的SEM图

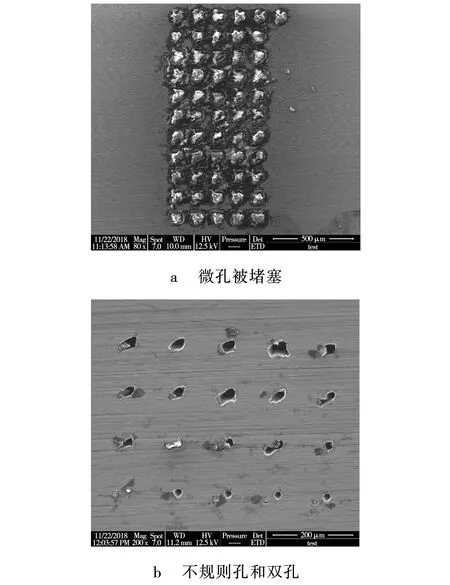

3.2 盖板和工件之间间隙对打孔的影响

在盖板和工件之间存在微小的间隙,应尽量保持间隙最小。由于工件或盖板的变形,引起间隙变大,易产生工件上微孔被熔融物堵塞或者熔融物大量沉积在工件上微孔周边(图5),降低打孔的质量。此外,随着间隙变大,微孔形状也变得不规则且出现双微孔的加工特征,如图5所示。上述现象是由于间隙的变大,激光束在盖板和工件加工微孔内的反射出现了中断,熔融物残留在盖板和工件中间较多,使工件上微孔的加工质量变差。同样由于激光束反射的中断,使得激光束作用范围发生了改变,进而形成了双孔或者不规则的微孔。在实验中,尽量使间隙值最小,保证盖板和工件的紧密接触,防止激光束在孔内反射的中断而影响加工微孔的质量。

图5 工件上加工微孔的SEM图

3.3 盖板辅助激光打孔的尺寸

通过在盖板上加工孔,降低到达工件表面的激光能量,减少烧蚀体积,进而减小工件上孔的尺寸。激光直接打孔和盖板辅助激光打孔时工件上孔的直径与激光脉冲能量如图6所示。实验采用激光脉冲能量从0.36到0.80 mJ。盖板的厚度分别为0、0.25和 0.30 mm。从图6可以看出,激光直接在不锈钢薄板上打孔的直径均大于盖板辅助激光打孔的相应尺寸。激光直接在不锈钢薄板上打孔的出口直径最小为49.25 μm,接近聚焦光斑的直径。盖板辅助激光打孔时工件上孔出口的直径最小为14.39 μm,最小孔径降低了70.78%。盖板辅助激光打孔时工件上孔的出口和入口直径值的变化较小,以实验中加工最小直径的孔为例,盖板厚度为0.25和0.30 mm时分别是8.18和5.93 μm;而激光直接在不锈钢薄板上打孔时微孔出口和入口的变化值是69.15 μm。

图6 激光打孔直径与激光脉冲能量的关系

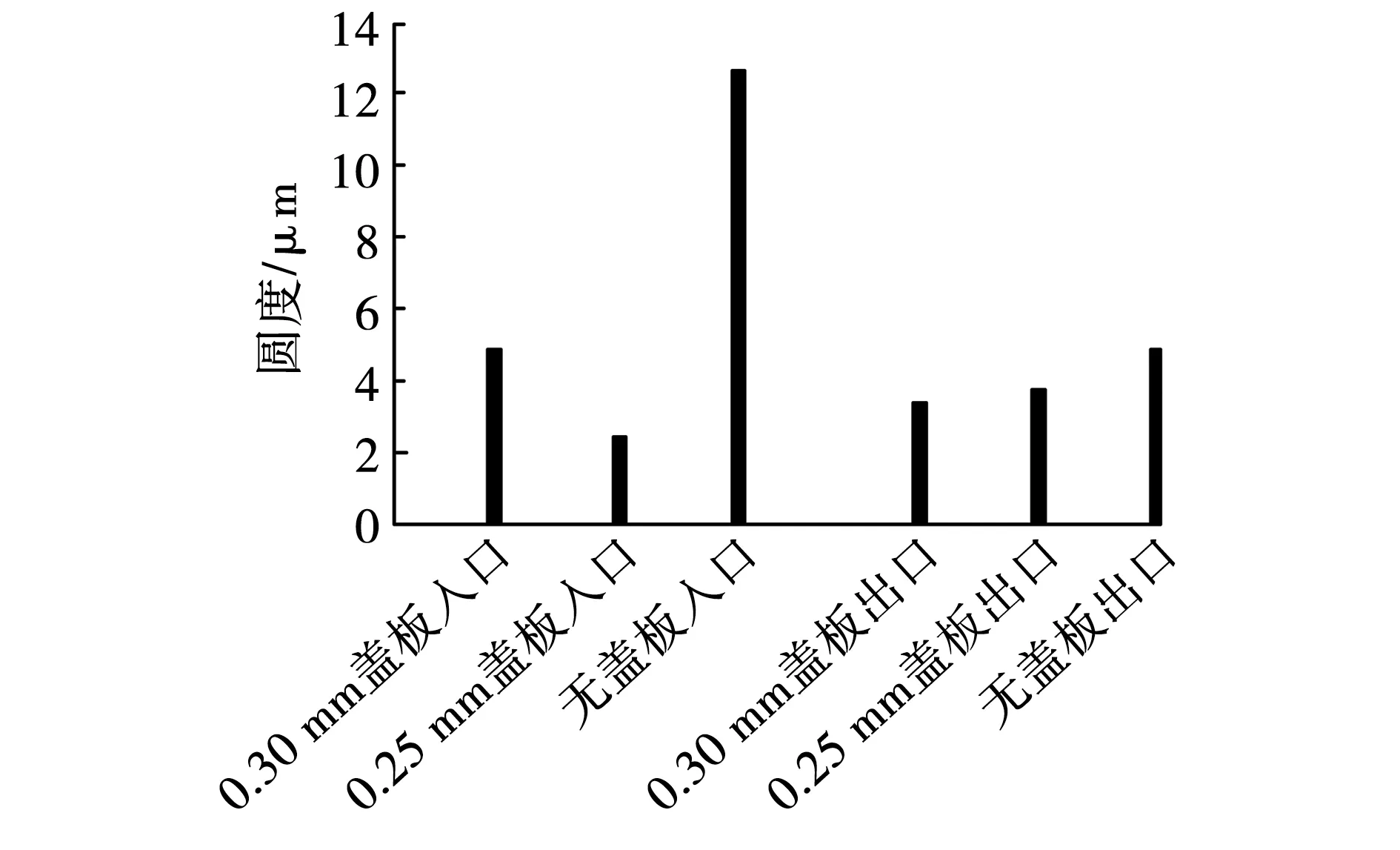

3.4 盖板辅助激光打孔时孔的加工质量

盖板辅助激光打孔能够提高孔的加工质量,在不同加工条件下加工孔的圆度如图7所示。在孔的入口处,盖板辅助激光打孔的圆度优于激光直接打孔;而在加工孔的出口处,孔的圆度基本相当。图8是在不锈钢薄板上加工多个微孔的SEM图片。从图8可以看出,激光直接在不锈钢薄板上加工微孔形状很不规则,孔内和孔入口周边存在大量的熔融物,孔的圆度较差,且孔周边存在一定的变形。从图8可以看出,孔内和孔入口基本无熔融物,孔的形状较好。

图7 不同加工条件下微孔的圆度

图8 加工多孔时微孔入口的SEM图

4 结束语

文中提出了一种利用盖板辅助激光打孔的新方法。该方法主要利用激光打孔为锥形孔(入口大、出口小)的特点,采用盖板上微孔出口尺寸较小,在工件表面加工出尺寸小且质量较高的微孔,突破工业激光打孔时的尺寸限制。实验结果表明,盖板辅助激光打孔最小孔径相对激光直接打孔降低了70.78%。盖板辅助激光打孔的微孔质量得到了提高,微孔周边沉积的熔融物大量减少、微孔的形状得到了较大改善。