碳纳米管含量对球形LiNi0.5Mn1.5O4正极材料倍率性能的影响

2020-03-24周国江刘智嘉王振波

周国江, 余 涛, 周 扬, 刘智嘉, 王振波

(1.黑龙江科技大学 环境与化工学院, 哈尔滨150022; 2.黑龙江省能源环境研究院, 哈尔滨150000; 3.哈尔滨工业大学 化学与化工学院, 哈尔滨150001)

0 引 言

目前广泛应用的锂离子电池正极材料,如钴酸锂(LiCoO2,LCO)、锰酸锂(LiMn2O4,LMO)、磷酸铁锂(LiFePO4,LFP)和三元材料(LiNixCoyMn1-x-yO2,NCM)等,由于导电性较差,限制了大倍率下充放电性能[1-2]。尖晶石LiNi0.5Mn1.5O4因放电电压平台较高,而成为锂离子电池正极材料中最具应用前景的材料之一[3]。锂离子在正负极材料中的脱出和嵌入是锂离子电池充放电过程中发生的主要电极反应,提升锂离子电池电导率能够提升材料的倍率性能和大电流放电性能[4]。尖晶石LiNi0.5Mn1.5O4具有4.7 V的高压放电平台,能满足高压设备的能源供给要求。LiNi0.5Mn1.5O4在高压放电下由小电流转向大电流放电时Jahn-tell效应加剧使电荷转移电阻(Rct)和电化学阻抗(Warburg阻抗)增大,其放电比容量急剧下降。因此,提升LiNi0.5Mn1.5O4电极材料的倍率性能的一个重要方面是提高离子电导率[5]。碳纳米管因介孔和良好的导电网络,使其导电性能得到显著的改善,电池电阻大幅度降低,离子传输大大增强,加之具有柔性和可拉伸性,对电极的循环性能至关重要[6-7]。锂离子电池倍率性能更多依赖于电子导电性。添加碳纳米管能够提供优良的电子扩散通道,降低颗粒之间的接触电阻,促进Li+的扩散,从而提高材料的离子电导率和倍率性能[8]。笔者采用乙醇溶剂热辅助沉淀法制备碳纳米管复合镍锰酸锂(LNMO/MWCNTs)的球形正极材料,采用X射线衍射(XRD)、扫描电镜(SEM)、充放电性能测试、循环伏安法对复合材料的结构和电化学性能进行研究,主要以电化学阻抗谱法(EIS)详细研究碳纳米管复合含量对锂离子扩散系数(DLi)和电荷转移电阻(Rct)的影响,分析加入碳纳米管提升复合材料电导率的内在因素。在不降低正极材料能量比密度和放电比容量的前提下,寻求碳纳米管的适宜添加量,满足复合材料能量比密度和放电比容量且提高复合材料的电导率,以期改善复合材料的倍率性能。

1 实 验

1.1 材料与设备

实验所用的药品主要有:NiSO4·6H2O(w≥ 98.5%)、MnSO4·H2O(w≥ 99.0%)、Na2CO3(w≥ 99.8%)、氨水(25% ≤w≤ 28%)、NaHCO3(w≥ 99.5%)、Li2CO3(w≥ 98.0%)、乙醇(w≥ 99.7%),均为分析纯、多壁碳纳米管MWCNT(w≥ 95%)。

实验设备主要有:电子恒温水浴锅(上海虞龙仪器设备有限公司)、蠕动泵(迪创BT100-2J)、恒温鼓风干燥箱(上海齐欣科学仪器有限公司)。

1.2 材料制备

将NiSO4·6H2O、MnSO4·H2O按化学计量比1∶3的摩尔比溶解于去离子水,搅拌溶解均匀。溶液中硫酸镍的浓度为0.5 mol/L,硫酸锰的浓度为1.5 mol/L。将碳酸钠置于空烧杯溶于去离子水并搅拌均匀形成2 mol/L的溶液,在Na2CO3溶液中加入适量氨水(质量分数为25%)。将适量NaHCO3放入装有300 mL去离子水四颈烧瓶,于55 ℃恒温水浴,将硫酸盐混合溶液和碳酸钠混合溶液分别用蠕动泵以30 滴/min和25 滴/min的速率滴入四颈烧瓶,加到保持水浴温度为55 ℃进行恒温搅拌,控制pH值在7.5附近浮动,滴加结束恒温水浴55 ℃、搅拌10 h,静置沉降6 h,使镍盐和锰盐完全沉淀。将所得的沉淀物使用蒸馏水多次洗涤沉淀至pH值为中性,抽滤后所得的沉淀物置于恒温鼓风烘箱中120 ℃烘干备用。将沉淀物放入研钵中,在研钵中加入碳酸锂,其投放量按照锰离子与锂离子的物质的量比为3∶2加入(锂的实际加入量比理论值高出5%)。研磨均匀后得到的前驱体碳酸盐Ni0.25Mn0.75CO3与Li2CO3混合物,在马弗炉中升温至500 ℃预处理6 h,再升温至900 ℃煅烧12 h,得到LiNi0.5Mn1.5O4正极材料。将得到的LiNi0.5Mn1.5O4称取5份分别为1.00、0.95、0.90、0.85、0.80 g,称取碳纳米管(MWCNT)0、0.05、0.10、0.15和0.20 g与备用的5份LiNi0.5Mn1.5O4分别转移到5个100 mL水热反应釜中,配制质量分数分别为0、5%、10%、15%、20%的碳纳米管与LiNi0.5Mn1.5O4的混合物,然后分别在5个100 mL的水热反应釜中加入60 mL乙醇形成悬浊液。将5个反应釜放入恒温鼓风干燥箱中,在100 ℃干燥箱中反应20 h,经过离心干燥后分别得到质量分数为0、5%、10%、15%、20%多壁碳纳米管复合LiNi0.5Mn1.5O4的正极材料,将质量分数为0、5%、10%、15%、20%的复合材料分别标记为:MWCNT0%、MWCNT5%、MWCNT10%、MWCNT15%、MWCNT20%。

1.3 材料分析

在日本Rigaku mutiflex衍射仪(d/max-2 500)上,利用Cu Kα辐射进行粉末X射线衍射测量,以识别材料的晶体结构,2θ的扫描范围为10 °~80 °。利用扫描电子显微镜(Phenom,Phenom-Prox,中国)在加速电压为15 kV时观察了粉末的表面微观形貌。

1.4 纽扣电池测试分析

按质量比为8∶1∶1分别称取LNMO/MWCNTs复合正极材料、super-p(导电炭黑)和PVDF(聚偏佛乙烯)放入称量瓶中,加入适量的1-甲基-2-吡咯烷酮溶剂进行稀释,将称量瓶放在磁力搅拌器上搅拌10 h。然后将混合后的浆料均匀的涂覆在铝箔上,真空状态下120 ℃干燥12 h,并用手动冲片机冲成直径为7 mm的圆形极片。采用Li金属为负极,将电极片放入充满高纯氩气的真空手套箱中组装得到CR2025纽扣电池。

然后使用Land BTS自动电池测试系统(深圳市新威电子有限公司)对电池进行充电/放电循环测试。以0.2 C(1.0 C=146.7 mA/g)恒流充放电活化3圈,以1.0 C进行循环性能测试。用CHI650D电化学工作站(上海辰华仪器有限公司)进行循环伏安(CV)测试和电化学阻抗谱(EIS)测试。CV循环测试以负极作为参比电极和辅助电极,正极为工作电极,扫描速度为0.000 1 V/s,扫描电位为3.5~5.1 V。电化学阻抗谱的开路电压(OCV)为活化三圈后的电池电压。

2 结果与讨论

2.1 结构表征

2.1.1 XRD分析

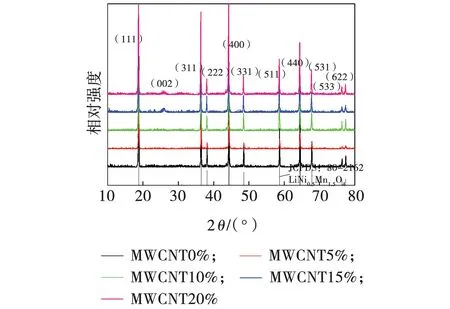

图1是LNMO/MWCNTs复合材料的XRD图谱。由图1可以看出,LiNi0.5Mn1.5O4材料在2θ为18.8°、36.4°、38.1°、44.4°、48.5°、58.6°、64.4°、67.8°、76.3°处的衍射峰应分别归属于尖晶石LiNi0.5Mn1.5O4的(111)、(311)、(222)、(400)、(331)、(511)、(440)、(531)、(533)晶面的衍射峰。LiNi0.5Mn1.5O4晶体经常会出现43.5°和67.3°的Li1-xNixO杂质峰。该物质为化学惰性,会降低材料的容量和增加材料的电化学阻抗。这些杂质峰在图1中几乎不存在,表明样品中杂质含量很少,形成了较纯的尖晶石LiNi0.5Mn1.5O4[6]。位于2θ= 26.2°处的衍射峰为多壁碳纳米管的(002)晶面的衍射峰[9-11],说明多壁碳纳米管经过乙醇溶剂热反应后已经复合到LiNi0.5Mn1.5O4的表面上形成了复合材料,并且碳纳米管的复合量由5%到20%时,在XRD图谱中的26.2°衍射峰强度开始增强。

图1 LNMO/MWCNTs复合材料的XRD谱图

2.1.2 SEM分析

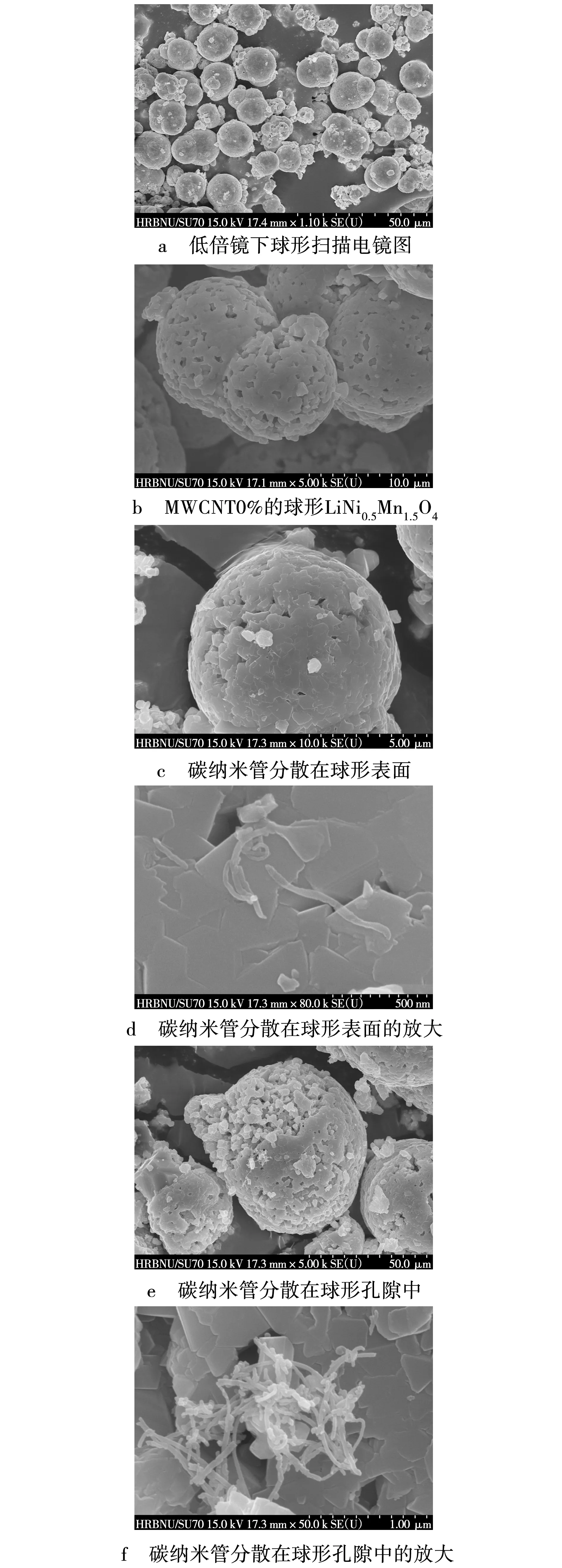

图2为LiNi0.5Mn1.5O4复合材料的SEM图。可见经过复合后长度为0.5~2.0 μm的碳纳米管分散在制备的球形LiNi0.5Mn1.5O4的表面和孔隙之间,与球形的一次颗粒尖晶石紧密的结合在一起,结合方式是“线—面”接触。碳纳米管与活性材料的接触面积大,提高活性材料颗粒表面的电子传输,构建了协同的短程导电网络,大幅提高活性材料的导电性。分散在球形表面和空隙之间的碳纳米管能提高球形LiNi0.5Mn1.5O4中的锂离子传输速率和在高倍率下球形结构里的锂离子与电解液中锂离子的交换速率,减少电荷转移电阻,提升材料的整体导电性,增加材料的倍率性能。

2.2 电化学性能分析

2.2.1 倍率性能

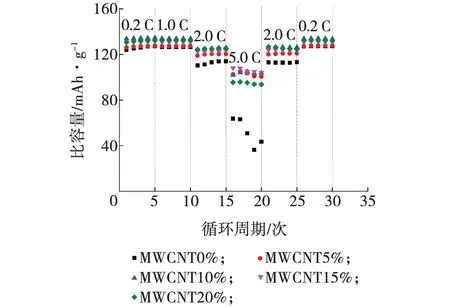

为了研究碳纳米管含量对材料倍率性能的影响,在3.5~4.9 V的电压范围以0.2、1.0、2.0、5.0、2.0、0.2 C分别进行5圈倍率循环测试,得到不同条件下LNMO/MWCNTs复合材料的倍率性能,如图3所示。

由图3可见,在5.0 C电流下与碳纳米管复合后所有样品的容量衰减值均小于没有复合碳纳米管的MWCNT0%,复合碳纳米管的样品倍率性能均有提升,MWCNT15%样品的倍率性能最好。这是因为加入适量的碳纳米管对活性材料的容量影响较小,并且能够提高活性材料的离子电导率,从而使活性材料在大电流放电时也有较高的离子电导率,抑制活性材料在大电流放电时因Jahn-teller效应加剧而使容量急剧衰减,保持材料较好的导电性[12]。MWCNT15%在1.0 C小电流放电时比容量为133 mAh/g,在5.0 C大电流放电时比容量为110 mAh/g,在5.0 C大电流放电时的容量保持率为1.0 C放电时的82.7%。对比样品MWCNT0%在1.0 C电流放电时比容量为125.6 mAh/g,5.0 C放电时比容量急剧下降约为62 mAh/g,容量保持率仅为1.0 C的49.3%。MWCNT20%在1.0 C电流放电时比容量为130.5 mAh/g,在5.0 C电流放电时比容量为87.4 mAh/g,容量保持为1.0 C的70%。研究表明,复合适量的碳纳米管有利于提高材料的倍率性能,过多的碳纳米管意味着更加曲折的Li+扩散通道,反而会降低材料的倍率性能[8]。MWCNT20%样品由于复合过多碳纳米管,会对锂离子传输产生明显的阻碍作用,倍率性能低于MWCNT15%的倍率性能,5.0 C放电时容量衰减比MWCNT15%要大。在LiNi0.5Mn1.5O4表面的碳纳米管能提供的短程导电,对提升锂离子电池的倍率性能有很强作用,可见通过复合碳纳米管能够有效提高活性材料的倍率性能。

图2 MWCNT0%和碳纳米管复合后MWCNT15%的SEM图

图3 LNMO/MWCNTs复合材料的倍率性能

2.2.2 循环性能

图4为在3.5~4.9 V的电压范围内,以0.2 C活化三圈后再分别以1.0 C循环200圈和5.0 C循环100圈的条件下进行恒流充放电测试,获得不同碳纳米管含量的LNMO/MWCNTs复合材料循环性能。

由图4可见,在1.0 C小电流放电时,各个样品的放电比容量几乎保持一样,在1.0 C电流放电时,电荷转移电阻小,各个样品的Jahn-teller效应不明显,各个样品的容量相差不大,加入碳纳米管的样品比MWCNT0%的导电性要好,容量要高,球形材料LiNi0.5Mn1.5O4在1.0 C循环时有较高的循环容量保持率[13],MNCNT0%在1.0 C首圈的放电比容量为125.6 mAh/g,循环200圈后放电比容量为119.5 mAh/g,循环容量保持率为95.1%。在5.0 C大电流循环时,球形材料LiNi0.5Mn1.5O4的放电比容量急剧衰减,可见没有加入碳纳米管的MWCNT0%样品在5.0 C循环时首圈放电比容量急剧衰减为60 mAh/g,循环100圈后循环容量仅有75 mAh/g,在5.0 C放电时首圈容量仅为1.0 C容量的49.3%。MWCNT15%在5.0 C大电流放电时,首圈放电比容量为110 mAh/g,循环100圈后容量稳定为107.8 mAh/g,首圈容量保持率为1.0 C的82.7%,可见加入了适量的碳纳米管,在提升倍率性能的同时也能维持稳定的循环容量保持率[6-7]。LNMO/MWCNTs复合材料从小电流1.0 C转向大电流5.0 C放电时,容量衰减小,循环容量保持率稳定,这与测试的倍率性能相一致。

图4 LNMO/MWCNTs复合材料分别在1.0 C和5.0 C电流下的循环性能

2.2.3 充放电性能

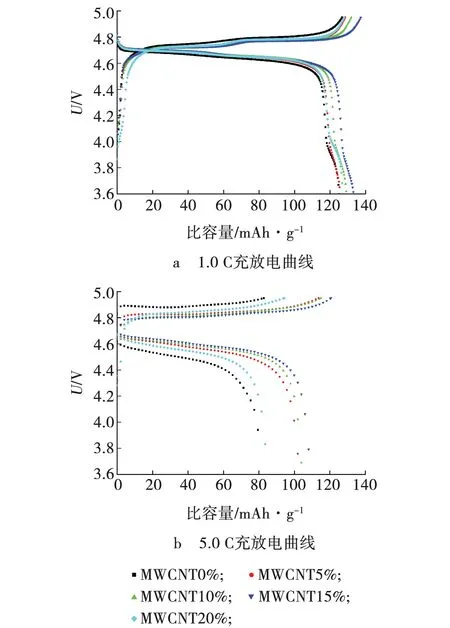

图5为所制备的LNMO/MWCNTs在0.2 C活化三圈后的1.0 C和5.0 C首圈充放电特性曲线。

5.0 C充放电曲线图中所有样品的放电比容量都在电势4.7 V(vs. Li+/Li)的平台放出的,维持着1.0 C的电势平台。这表明大电流放电时也能维持高压稳定性,该电压平台对应Ni4+/Ni3+,Ni3+/Ni2+氧化还原对[14-16],5.0 C充放电特性曲线中虽然没有4 V左右的Mn3+还原氧化峰电压平台出现[17],在5.0 C放电时活性材料一直维持在4.7 V高压放电平台,这能提升材料的能量转化效率。5.0 C电流放电时Mn基本以+4形态存在,能够有效维持材料的循环容量保持率,这与循环性能分析相匹配。

图5 LNMO/MWCNTs复合材料在1.0 C和5.0 C下充放电特性曲线

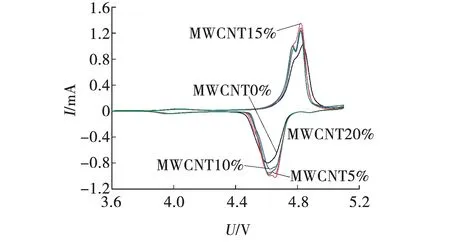

2.2.4 循环伏安

图6为LNMO/MWCNTs复合材料活化三圈后测得循环伏安曲线。MWCNT15%样品的氧化峰和还原峰电位相差较小,大约为0.15 V,表明样品极化小,有利于恒压放电。加入碳纳米管的样品氧化峰电位差值均低于MWCNT0%样品,证明碳纳米管的加入能够明显提升复合材料的导电性,降低极化作用。MWCNT15%样品的氧化峰和还原峰的峰值最高,证明样品的离子导电性最强。

图6 LNMO/MWCNTs复合材料的循环伏安曲线

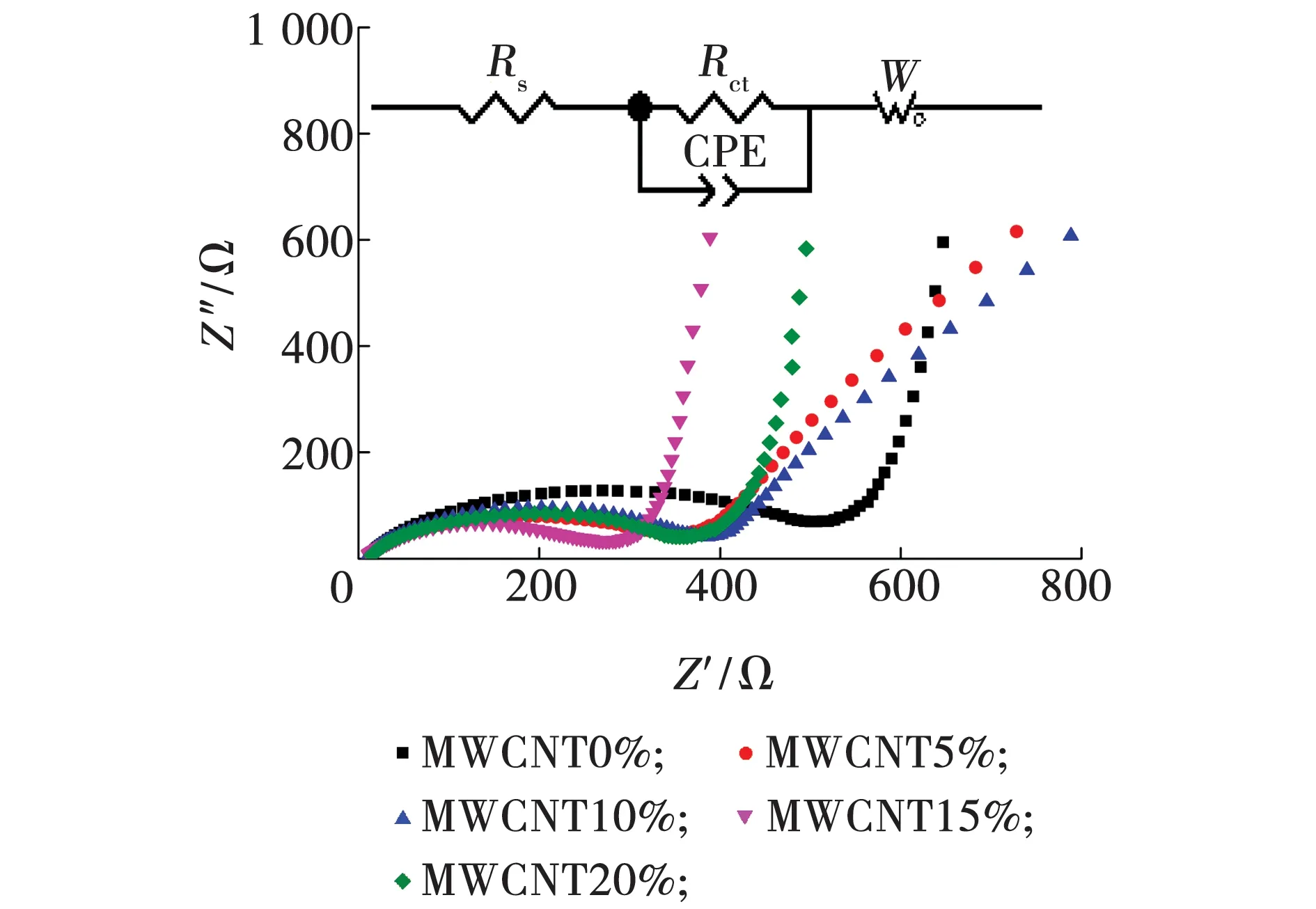

2.2.5 电化学阻抗

图7为LNMO/MWCNTs复合材料在0.2 C活化三圈后在开路电势(OCV)时的Nyquist图。用于拟合的等效电路图如图7插图所示。图7中的Z′为实部阻抗,Z″为虚部阻抗。从图7可以看出,所有样品的阻抗谱图都是由高频区半圆、中频区半圆、低频区斜线3部分组成,而未进行循环时两个半圆非常不明显。这是因为在OCV时,锂离子未发生脱嵌所致,表面的SEI膜尚未形成,只显示中频段的半圆反应的是电荷转移电阻Rct信息。高频区的半圆代表了电池电极、活性材料颗粒以及电解液的欧姆电阻Rs,电解液的欧姆电阻与锂离子和电子通过电解液、多孔隔膜、导线、活性材料颗粒等运输有关[18];中频段的半圆来自于电化学反应的电荷转移电阻Rct,其半径越小,表示电解质/氧化物电极界面的电荷传输阻抗越小;低频段斜线代表Li+的Warbug阻抗[19-20]。

图7 LNMO/MWCNTs复合材料活化三圈后的Nyquist图及其拟合等效电路

从图7可以看出,复合适量碳纳米管的MWCNT15%样品电荷转移电阻最小;复合过多的碳纳米管MWCNT20%样品,由于加入过多的碳纳米管反而使Li+扩散距离延长,电荷转移电阻反而增大[8]。复合碳纳米管的LNMO/MWNCTs复合材料都比没有经过溶剂热复合的MWCNT0%样品的电荷转移电阻小。锂离子扩散系数(DLi)计算式为[21]:

(1)

式中:n——氧化过程中每个分子转移的电子数,个;

R——气体常数,8.314 J/(mol·K);

T——绝对温度,293.15 K;

A——浸入溶液电极面积,1.538 6 cm2;

F——法拉第常数,96 500 C/mol;

cLi——电极中锂离子的浓度,0.023 78 mol/cm3;

σ——与(实部阻抗)Z′有关的Warburg系数。

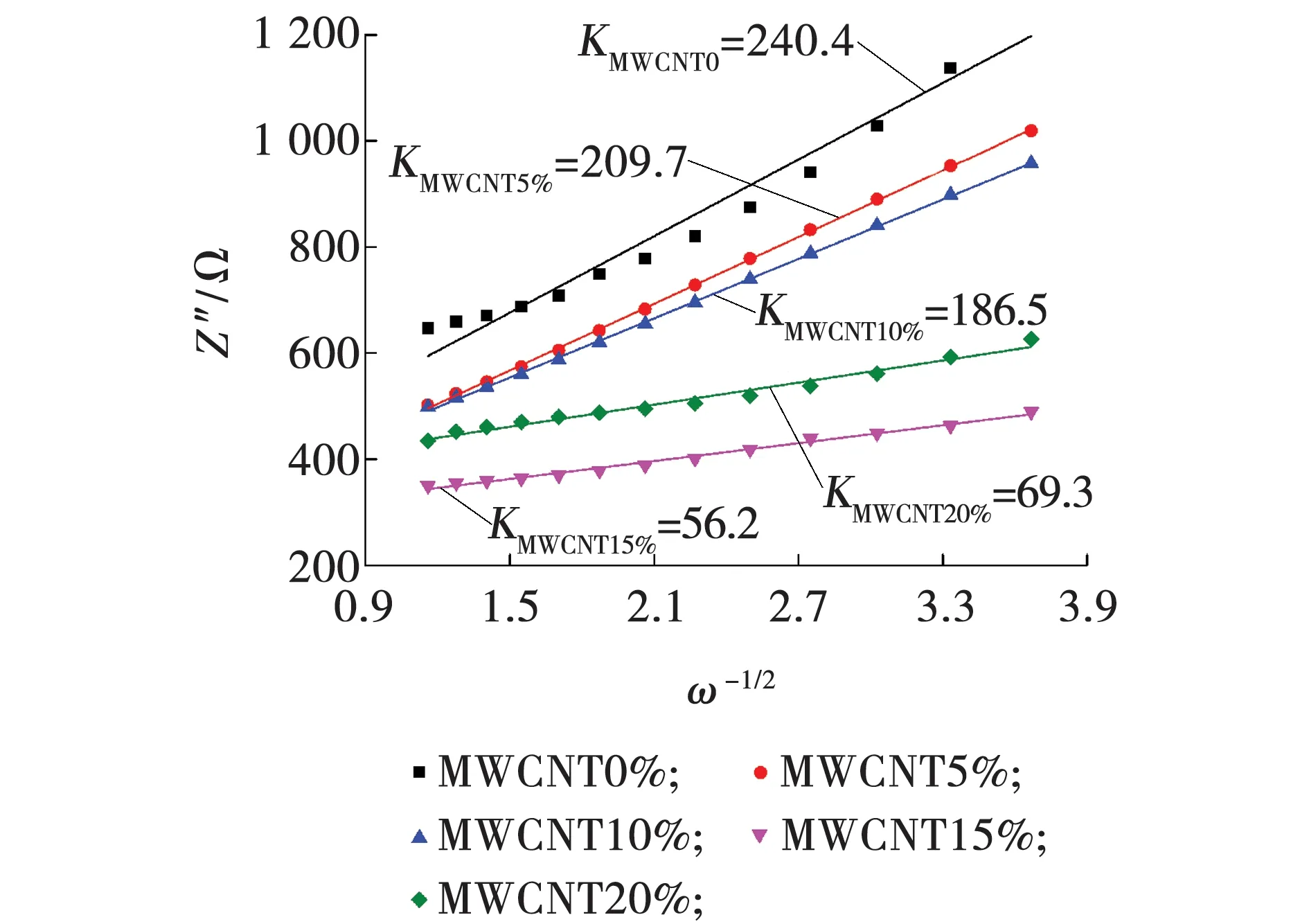

式(1)中Warburg系数是未知量,故需要对其值进行拟合计算。Warburg系数可以由电化学阻抗谱(EIS)中实轴数值(Z′)与对应的角频率开平方根的倒数(ω-1/2)的关系曲线得出。图8为复合材料在低频区Z′与ω-1/2曲线中的直线部分关系,其斜率K为LNMO/MWCNTs的Warburg系数。LiNi0.5Mn1.5O4材料的n=2。

图8 LNMO/MWCNTs复合材料在低频区的Z′与ω-1/2的关系

由式(1)可以计算得到LNMO/MWCNTs各个样品的锂离子扩散系数,通过等效电路可以拟合出各个样品的电荷转移电阻值。表1给出了EIS拟合谱的一些拟合结果和锂离子扩散系数(DLi)。

表1 LNMO/MWCNTs复合材料的EIS谱的部分拟合结果及计算的锂离子扩散系数

Table 1 Partial fitting results of EIS and lithium-ion diffusion coefficients of LNMO/MWCNTs composites

样品Rs /ΩRct/ΩDLi/cm2·s-1MWCNT0%3.057440.92.800 14×10-17MWCNT5%1.734347.53.680 04×10-17MWCNT10%4.403382.44.652 56×10-17MWCNT15%4.282243.05.123 62×10-16MWCNT20%5.447320.43.369 64×10-16

从表1可以看出,MWCNT15%的电荷转移电阻(Rct)最小,为243 Ω,远低于其他样品的电荷转移电阻(Rct)。MWCNT15%的锂离子扩散系数(DLi)为5.123 62×10-16cm2/s-1高于其他样品的锂离子扩散系数(DLi),远高于没有复合碳纳米管的样品MWCNT0%。表中的拟合值与电化学阻抗测试(EIS)谱中的半圆大小相一致,证明通过复合碳纳米管的正极材料LiNi0.5Mn1.5O4能提高锂离子扩散系数,导电性得到极大改善,电荷转移电阻减少。锂离子扩散系数增加表明锂离子从正极材料中脱出/嵌入的速率增大,有利于改善材料的倍率性能[22-24]。

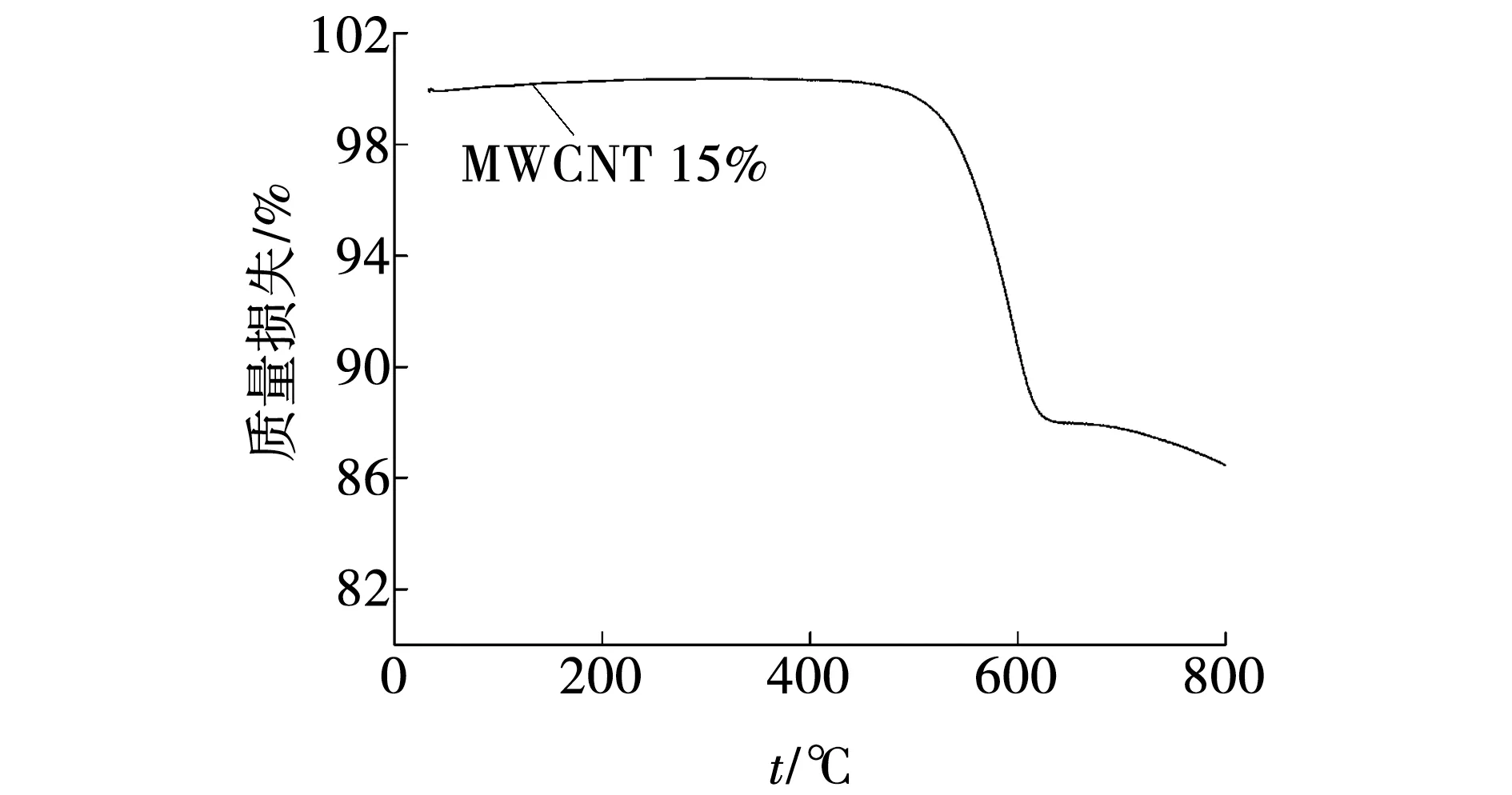

2.3 TG质量损失分析

图9为MWCNT15%复合正极材料的热重曲线图。复合正极材料热重曲线的质量损失为碳纳米管复合LiNi0.5Mn1.5O4的粉末在空气条件下测得,热重测试的升温速率为10 ℃/min,即图中损失的质量为碳纳米管在空气中燃烧的质量损失。

图9 MWCNT15%复合材料的热重曲线

从图9可以清晰看出,MWCNT15%复合材料中的碳纳米管在440 ℃左右开始燃烧,在800 ℃左右燃烧结束,质量损失约为14%。复合材料的质量在800 ℃以后还有轻微的下降,是因为样品中过度金属挥发所造成的。MWCNT15%复合材料粉末的质量在800 ℃左右基本维持稳定。碳纳米管在空气中燃烧,温度达到800 ℃时已经基本燃烧完全,LiNi0.5Mn1.5O4在900 ℃高温气氛下仍然不会发生结构的破坏,质量基本不会发生变化,所以MWCNT15%复合正极材料含碳纳米管的实际质量为14%左右,接近理论15%碳纳米管的复合含量,进一步证明MWCNT15%复合材料的碳纳米管含量接近理论值。

3 结 论

(1) 采用乙醇溶剂热辅助共沉淀法成功制备了碳纳米管复合球形尖晶石LiNi0.5Mn1.5O4的正极材料。所合成的LiNi0.5Mn1.5O4成规则的球形,表面有微孔,粒径分布窄,碳纳米管分布在球形LiNi0.5Mn1.5O4表面上和空隙之间,有利于提高活性物质的导电性。

(2) 理论质量分数为15%的LNMO/MWCNTs复合材料电化学性能最好,材料导电性能最好,电荷转移电阻(Rct)为243 Ω,锂离子扩散系数(DLi)为5.123 62×10-16cm2/s,有最好的倍率性能。