提高280柴油机支座加工成品合格率的加工工艺

2020-03-23缪玮许新为

缪玮 许新为

摘 要 对280柴油机支座在加工过程中经常出现的质量问题进行分析并提出了解决问题的方法及措施,提高了支座成品合格率。

关键词 柴油机;支座;原因;措施

中图分类号: TK423文献标识码: A

DOI:10.19694/j.cnki.issn2095-2457.2020.02.029

1 问题的提出

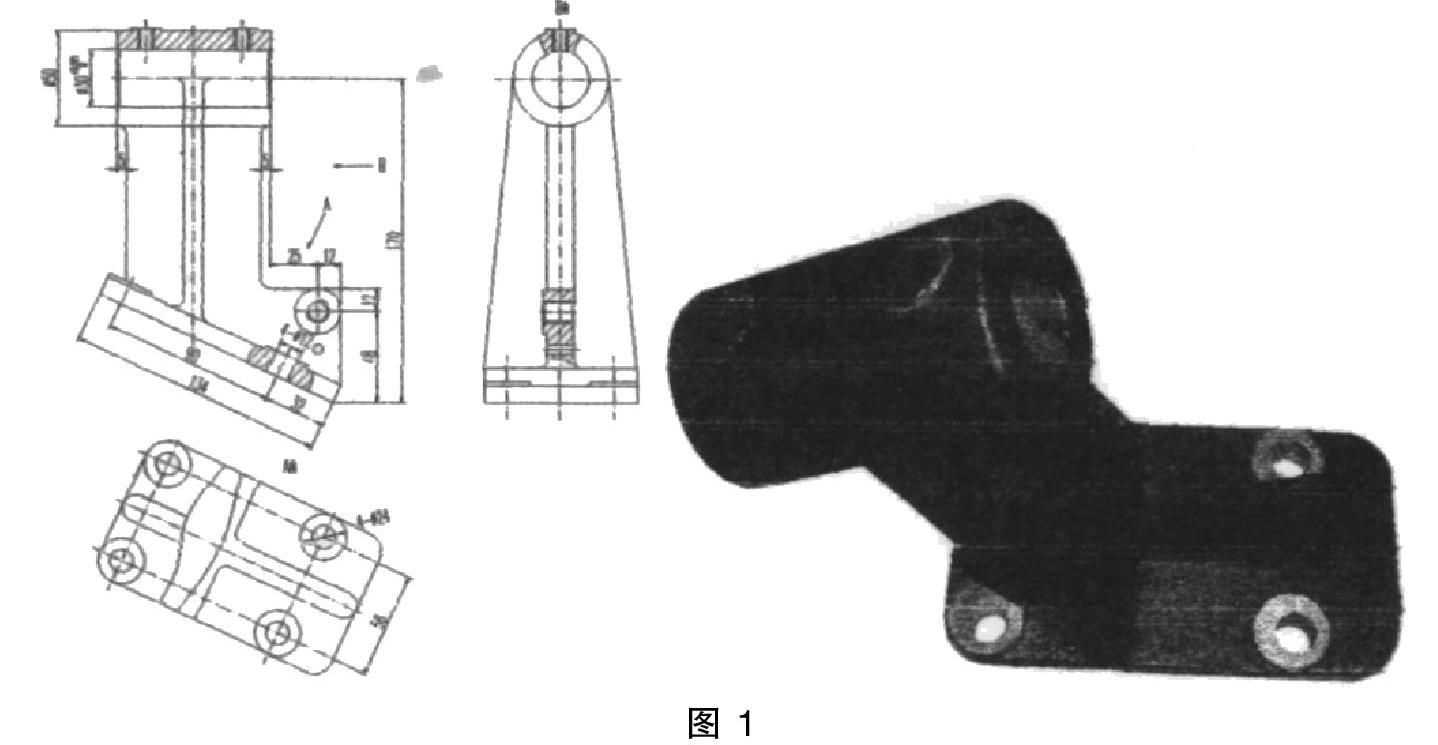

支座是280柴油机上的一个重要零件,其加工质量直接影响柴油机的整机的运行性能和使用寿命。支座的零件图(见图1),其毛坯为精密浇注件,材料为ZG230-450.其原来的加工工艺流程主要分以下4步:

(1)钳工首先划线。利用三只千斤顶进行调整,划出Φ50圆前后中心高和底面80mm宽中心线,然后将工件倒立在一块角度为25°垫铁上,以中心线作为垂直线,划出φ50十字线和中心高170mm在底座的定位线,进而划出底座四边的加工线,并打洋冲。

(2)上插床加工底面及后侧面。插床加工底面时以中心线为基准,将工件调整水平,压紧工件,加工出底面然后旋转90°再加工后侧面,底面和后侧面的交点作为图纸上170mm中心高的基准点。

(3)钻铰4×φ12底座孔。钳工利用钻模钻铰4×φ12底座孔,其中一对角线上的二只孔为后道车削夹具上的定位孔需钻孔后铰孔加工。钻模是以工件底面、后侧面及工件的中心线作为定位基准,压紧工件后进行钻孔和铰孔。

(4)上车床加工φ30孔。车床是应用专用车床夹具来加工φ30孔的,车夹具是以对角二只经铰孔加工后的φ12孔作为定位孔和底面作为定位面的,压紧后进行车削加工。

上述的加工工艺在实际的加工过程中经常会出现这样的问题:工件上φ26浇注孔的中心线与工件上车夹具在车床的回转中心线存在较大的同轴度误差(0.5~3mm),导致在加工φ30孔时不能完全加工出来从而导致产品的报废。据不完全统计:2018年我公司共生产支座380余只,共产生废品45只,合格率只有[(380-45)÷380]×100%=88.2%。一开始我们与铸铁车间联系能否加大φ30孔的加工余量,将浇注孔缩为φ24或更小一点。铸铁车间答复:若再缩小浇注孔尺寸极易产生铸造缺陷,得不偿失。因此,我们重新审视了原来的加工工艺,争取从加工工艺入手,来提高280柴油机支座加工的成品合格率。

2 工件产生报废的原因分析与解决对策

2.1 原因分析

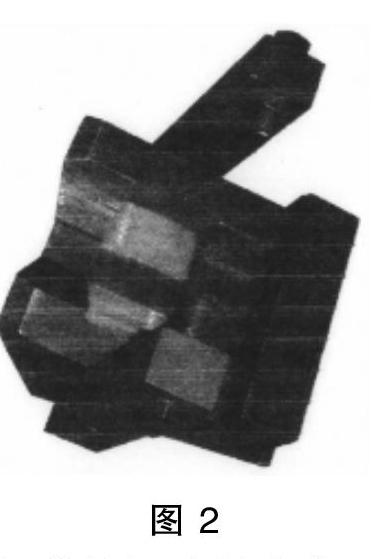

因φ30孔在车床上因不能完全加工出来而产生报废的质量问题,我们一方面对浇注件毛坯进行了全面检查,对毛坯外形进行以下三方面的检测:对浇注件上φ50外圆和φ26内孔同轴度进行检测,经测量,φ50外圆和φ26内孔的同轴度较好,无太大的误差;对毛坯外形65°角度进行测量,为了寻找毛坯外形65°是否有偏差,特地设计制造出了一个比较合理和便捷的划线夹具(见图2),对φ50外圆侧母线在划线夹具中进行定位后,测量得出65°角度基本一致;对φ50侧母线和底面80mm宽侧面平行度进行检测,为了寻找φ50侧母线和宽侧面平行度是否一致,根据计算公式(80÷2)-(50÷2)=15mm,做出二块15mm高的平行垫铁,在平板上对φ50侧母线垫平,发现底面80mm宽侧面和φ50侧母线存在不平行度误差,不平行度从0.1~3mm不等,误差较大。因此我们可以断定:φ50侧母线和底面80mm宽侧面平行度对最后在车床上加工φ30孔的加工质量存在较大影响。

另一方面我们再对钻铰工序进行分析时发现在钻铰4×φ12底座孔时,是以底面和后侧面作为定位基准夹紧后加工的,在钻铰工序前插削加工时,工件底面与后侧面是经过加工的,而且后侧面的加工余量会因毛坯浇注件的制造误差的大小而发生明显的变化,工序尺寸要求后侧面光出即可。在实际生产中,后侧面加工量为0.1mm~0.6mm不等。而钻模设计制造是以零件成品尺寸进行的,在工件浇注尺寸精度较好时,以底面和后侧面的交线作为φ30孔中心高基准的170mm尺寸影响并不是太大,但当后侧面的加工余量较多时,则对170mm尺寸影响较大。以后侧面加工量0.1~0.6mm两个极限尺寸计算,0.1mm的加工量对170mm尺寸的影响仅为0.1÷sin25°=0.23mm,而0.6mm的加工量对170mm尺寸的影响达0.6÷sin25°=1.42mm。由此可见,在钻模上进行钻铰4×φ12底座孔时若不对插床的加工量进行适当的补偿,也将会对最后φ30孔的加工产生极大影响。因此,上述两点原因是导致工件在车床上加工φ30孔时不能完全加工出来、进而导致成品产生报废的主要因素。

2.2 解决对策

围绕上述分析的两点主要原因,我们采取了以下几个方法解决。

(1)钳工划中心线时,利用两块15mm等高垫铁来保证φ50外圆前后等高,并划出工件头部及底面的中心线,再用65°∨型划线夹具,以φ50外圆两侧母线作定位,并且用∨型夹具下部挡铁挡住φ50外圆头部端面,以中心线作为垂线,划出170mm中心高在工件底部定位线,并以定位线作基准划出底部四周插床加工线,并打洋冲。

(2)为了保证插床的装夹定位和钳工一致,给插床做了同样二块15mm等高垫铁,垫入φ50前后侧母线下,调整中心线水平,用塞尺皮来纠正底部侧面和φ50侧母线的平行度,然后压紧。以钳工划出的底面线插出底面,旋转90°后插出后侧面(光出即可)。

(3)在插床加工底座后侧面时,测量并记录后侧面加工余量的实际数据,因为这个数据直接关系到工件的φ30孔最终加工完毕时的精度要求。根据对底座后侧面加工数据的测量,并在随后的钳工钻模的后侧面定位面上适当增加相应数值的塞尺来弥补,從而对钻铰φ12的定位孔位置进行位置补偿。再以φ12底孔定位安装上车夹具旋转后,工件上φ26浇注孔的中心线与工件上车夹具后在车床的回转中心线同轴度误差大为减少,一般情况下同轴度误差不超过0.5mm。

(4)在毛坯件正式加工之前,先将毛坯用两块15mm等高垫铁上逐个测量检验,对底部侧面和φ50侧母线平行度超过2mm的毛坯件,就不再加工,直接毛坯报废。因为φ12孔的单边加工余量只有2mm,若平行度超过2mm,那么即使在随后的加工工序中一点加工误差也没有,也无法保证在车床上将φ30孔全部加工出。减轻工人的劳动强度,保证了生产节点的按时完成。

3 效果检验

采取上述四点改进措施后,支座加工成品合格率提高到97%。表明改进后的加工工艺取得比较明显的效果,彻底解决了因毛坯浇注件复杂的变形,导致加工基准的不一致,进而达到图纸的所设计精度要求,并对及时完成工厂新造机车的生产任务具有非常重要的意义。

参考文献

[1]工具钳工技师培训教材[M].机械工业出版社.