基于有限元法的山药采挖机铲刀的优化设计

2020-03-23苗杰

苗杰

摘 要:介绍了一种振动式山药采挖机,通过Solidworks对机具的关键部位——挖掘铲刀进行了有限元分析和优化设计,保证了设计的强度要求,同时降低了部件重量,进一步降低收获阻力和机具成本。

关键词:有限元;CAE;山药采挖机;铲刀;优化设计

中图分类号:S225.79文献标识码:A开放科学(资源服务)标识码

doi:10.14031/j.cnki.njwx.2020.02.005Open Science Identity(OSID)

山药具有重要的药用价值和食用价值,我国山药的种植历史悠久,种植面积大,江苏、河北、河南、山西、广西是我国山药主要产区(见表1)。发展山药种植产业对于增加农民收入,振兴县域经济具有重要的战略意义。

由于山药收获的挖掘深度达1 m左右,一般收获动土量达1800~2100 m3·hm-2,劳动强度大。因此山药收获尚无理想的作业机具,一般采用人工收获,费工费力劳动强度大,易铲断块茎,制约了山药产业的发展[1]。

本文介绍了一种山药采挖机,机具为悬挂式,通过挖掘铲刀对土壤进行割裂和碎土,振动齿实现对土壤的振动深松作用,满足人工起拔山药收获的要求。为了保证设计效果,采用Solidworks中Simulation模块对机具的关键部件——挖掘铲刀进行了有限元CAE分析,并进一步进行了优化设计。

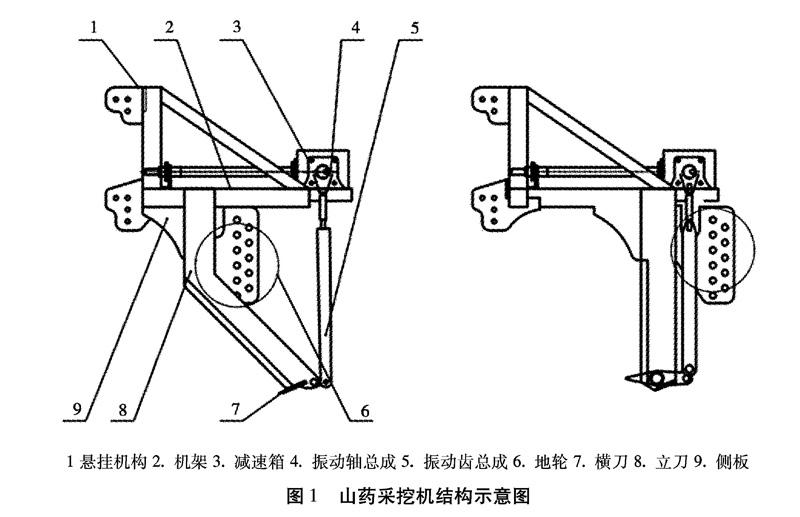

1 山药采挖机总体结构

山药采挖机根据立刀类型分为直立刀和斜立刀两种,基本的结构和传动方式均相同,如图1所示。拖拉机通过悬挂结构连接机具,后输出轴与机具减速箱通过长轴连接,工作时减速箱输出轴将旋转运动通过振动轴总成转化为连杆的往复摆动,进一步实现振动齿总成的往复振动,立刀和横刀实现土壤的破土和割裂,将土壤和作物整体疏松,后续人工进行起拔收获。

2 鏟刀的设计

2.1 牵引阻力

铲刀作为机具工作时的主要受力部件,承受了绝大多数的牵引阻力。因此首先要进行机具整体的牵引阻力分析。参考犁的受力分析,机具的牵引阻力为

R=K0ab[2]

式中 R—牵引阻力(N);

K0—犁耕阻比;

a—耕深(cm);

b—单犁体幅宽(cm)。

考虑到山药种植实际农艺,取中等犁耕阻比K0=40 kPa;因收获深度大于80 cm,取a=80 cm;此外,因设计要求b=50 cm,算出R=160 000 N。

2.2 铲刀结构

山药采挖机工作原理与全方位深松机类似,铲刀也采用相似的结构设计,区别在于山药采挖机为平刀加横刀组合,全方位深松机为V字形结构。铲刀组合结构如图2。

3 有限元仿真计算和优化设计

3.1 有限元法概述

有限元方法(Finite Element Method)是力学、数学、物理学、计算方法、计算机技术等多种学科综合发展的结合的产物。有限元方法的实质是将复杂的连续体划分成为有限多个简单的单元体,化无限自由度问题为有限自由度问题,将连续场函数的(偏)微分方程求解问题转化为有限个参数的代数方程组求解问题。用有限元方法分析工程结构的问题时,将一个理想体离散化后,如何保证其数值的收敛性和稳定性是有限元理论讨论的主要内容之一,而数值解的收敛性与单元的划分及单元形状有关。在求解过程中,通常以位移为基本变量,使用虚位移原理或最小势能原理来求解[3]。

对于机械设计而言,有限元方法主要采用计算机CAE软件进行,工作流程包括建模、前处理(网格化、约束、载荷设置)、计算以及后处理和结果分析。主流的CAE软件包括ANSYS、MSC MARC以及各种建模软件如Solidworks等自带的有限元分析模块。

3.2 Solidworks Simulation模块简介

Simulation模块具有完全嵌入Solidworks中的一致、强大且直观的仿真功能,设计人员可在设计过程的早期了解产品性能,避免成本高昂的过度设计。设计者只需在模型界面完成建模后,启动模块,进行适合的前处理工作,即可交由计算机进行仿真案例的计算,最后输出仿真结果。

3.3 铲刀模型的前处理

完成铲刀模型的制作后,即可进入Simulation模块进行仿真分析。首先进行前处理,包括材料设置、网格生成、约束和载荷的添加。铲刀材料为65Mn;网格选择四面体;由于立刀上半部分焊接在机架侧板上,选择对立刀的对应焊接面添加固定约束;载荷为重力以及水平方向160 kN的牵引阻力,添加至立刀下半部分和横刀的刀面。如图3所示。

3.4 铲刀的仿真后处理

运行算例后,模块进行计算后得到模型的von Mises应力、位移以及应变,以云图的方式显示。铲刀的von Mises应力如图4所示。可知应力分布情况,最大应力位于立刀固定位置下方。由于立刀焊接在机架上,此处相当于简支梁结构,符合最大应力的理论分布。

3.5 优化设计

由图4可知最大应力为593 MPa,小于材料屈服应力750 MPa。考虑到仿真直接将全部牵引阻力作为最大载荷进行仿真,而实际工作时振动机构会在一定程度上减轻整体牵引阻力,因此该设计有较大的安全系数,还可进行铲刀的优化,减轻整体重量和尺寸,有利于节省制造成本。

由于最大载荷位于立刀,优化设计主要针对横刀的板厚进行了调节,分别取35 mm、30 mm、25 mm、20 mm进行了多次仿真计算,对比最大应力如表2所示。

可知横刀板厚20 mm时最大应力仍小于材料屈服应力,考虑到实际工作可能出现的超负荷情况,横刀应取20~25 mm之间,有最佳性价比。

4 结论

本文在分析了一种新型的振动式山药采挖机牵引阻力后,对其关键部位挖掘铲刀利用CAE技术进行了有限元仿真校核和优化计算,最终通过改变横刀尺寸,减少了机具重量和加工成本。计算机有限元CAE技术的应用,减少了理论计算工作量,对机具快速设计和验证提供了可靠依据,缩短了机具研发周期,大大降低了农机开发成本和试制试验风险。

参考文献:

[1]冯晓静, 杨欣, 刘洪杰,等. 麻山药收获机械化技术现状与对策[J]. 中国农机化学报, 2017(4).

[2] 中国农业机械化科学技术研究院.农业机械设计手册[M].北京:中国农业科学技术出版社.2007.

[3] DS SolidWorks公司.SolidWorks Simulation基础教程[M].北京:机械工业出版社, 2014.

(03)