工频螺杆空压机节能技术改造应用

2020-03-23姜文雍黄增阳曾燕平杨宇龙

姜文雍 黄增阳 曾燕平 杨宇龙

摘 要:大多数传统工业用普通工频螺杆空压机在频繁加/卸载过程消耗的能量最严重,也是造成空压机整机设备使用寿命降低、故障率提高、维修成本增大的主要原因之一。通过廉价手段降低空压机在频繁加/卸载过程消耗的能量显得尤为重要。理论上空压机24 h内加/卸载频率与储气罐容积之间呈反比例关系。管网末端压力补偿方法有效降低了空压机加/卸载启停频率,同时使整个空压机管道系统得到压力补偿。

关键词:空压机;能源效率;能耗;加/卸载频率;节能;管网末端;压力补偿;储气罐

中图分类号:TB493文献标识码:A

doi:10.14031/j.cnki.njwx.2020.02.004

Energy Saving Technology Reform and Application of Power Frequency Screw Air Compressor

Jiang Wenyong1,Huang Zengyang2,Zeng Yanping3,Yang Yulong4

(1.College of Mechanical and Electrical Engineering, Quzhou Vocational and Technical College, Quzhou 324000, China;

2.National Inspection Office of Quzhou City Quality and Technical Supervision and Testing Center, Quzhou 324000, China;

3.Technology Department of Zhejiang Shanhai Energy Equipment Co., Ltd., Quzhou 324000, China;

4.Mobile Department of Liaoshen Industrial Group Co., Ltd., Shenyang 110045, China)

Absrtact:Most of the traditional industry with normal frequency screw air compressor in the process of frequent loading/unloading energy consumption is the most serious, is also the air compressor equipment service life reduced, failure rate increased, maintenance costs increase one of the main reasons.It is very important to reduce the energy consumption of air compressor in the process of frequent loading/unloading by cheap means.In theory, the loading/unloading frequency of overhead compressor within 24h is inversely proportional to the volume of air storage tank.The method of pipe network end pressure compensation effectively reduces the start and stop frequency of air compressor adding/unloading, and makes the whole air compressor pipeline system get pressure compensation.

Key words: air compressor;energy efficiency;energy consumption;add/unload frequency;energy saving;end of network;pressure compensation;storage tanks

基金项目:衢州市科技计划项目(2018k27),浙江省教育厅一般项目(Y201941532)

作者简介:姜文雍(1982-),男,浙江衢州人,硕士研究生,讲师,主要从事机械设计及能源动力研究,E-mail: jwyws2006@foxmail.com。

1 空压机能耗概述

空气压缩机是用以压缩空气的机械设备,是气动系统的核心设备,它可以把原动机的机械能转换为气体压力能。由于其具有设计和控制简单、运行成本低、环境适应性强等优点,因此被广泛应用于工业、农业、国防、交通运输及生活的各个领域[1-2]。空压机在工业领域使用非常广泛,但因其能耗较大、能效比低等原因,节能一直是空压机研发制造相关领域重点关注的问题。据不完全统计,在大部分相关的生产企业之中,空气压缩机所占的能源消耗约为总电力消耗的10%~30%[3]。压缩空气领域很多人士对压缩机的能耗方面进行了大量研究,王桂荣[4]通过对空气压缩机的热力学分析,研究了空气压缩机进气温度与压力对能耗影响;甘方成等人[5]对空气压缩机能耗进行了分析,结果表明空气压缩机具有较大的节能空间,并介绍了变频技术在空气压缩机节能中的应用;王晓霞[6]将空气压缩机工作过程中的能耗分成三部分,分别为压缩之前电动机的热损失,压缩过程中由于工况偏离所造成的等温压缩带来的能耗,压缩之后管道及换热器中的阻力损失,提出可在重点能耗的地方采取集中能量回收的方法进行节能;Carello 等人[7]通过测量压缩空气管道上的流动参数,绘制了流量压强曲线,综合考虑到管道的粗糙度、内径等因素,从理论上计算出在不同的流量下管路的沿程阻力损失;白学利等人[8]对活塞式空气压缩机能耗进行监测分析,结果表明排气压力对空气压缩机能耗有较大影响;马富芹等人[9]从空气热力学的角度出发,分析了干、湿空气对活塞式空气压缩机能耗的影响,结果表明空气壓缩机的进气越湿,能耗越大。以普通螺杆式空压机为例,在其运行过程中,能耗主要体现在以下几个方面:①运行过程中排气温度过高;②频繁加/卸载启停;③储气罐选取不当;④维修保养不及时;⑤老旧技术不足缺乏改进;⑥管理疏忽等。以上诸多原因综合来看并结合生产实际,大多数传统工业用普通工频螺杆空压机在频繁加/卸载启停过程能耗最严重,也是空压机整机设备故障率提高、维修成本增大、使用寿命降低的主要原因之一,因此,通过廉价手段降低空压机在频繁加/卸载启停过程消耗的能量显得尤为重要。

2 加/卸载过程能耗损失分析

普通工频螺杆空压机在运行过程中,由于车间用气设备的用气量不断变化,使空压机不断地在启动、加载、保压、卸载、停机之间往复循环以满足车间稳定的气压。其中频繁的加/卸载启停,严重浪费能源,降低空压机使用寿命。空气压缩机分3种情况进行加载或卸载:①当用气量大于产气量时,压缩机启动加载;②当用气量小于供气量时,压缩机卸载空运行进入保压状态直至停机;③ 随着卸载时间的延长,系统压力不断降低,当压缩机出口压力低于设定最小值后,压缩机重新进入加载运行,如此反复循环维持系统压力稳定[10]。据调研,在全国发电总量中,空压机耗电量占到9%~10%,在企业总耗电量中,更是高达15%~35%,年耗电成本在整个运行成本中更是一直居高不下,高达到 80%[11]。因此控制普通工频空压机加/卸载启停频率是节约能源的有效途径之一。

3 当前节能技术改造的探讨

目前,传统工业领域大多数空压机系统仍然是普通的工频螺杆式空压机,因运行时间久,设备老化等原因使用维护等投入成本逐年升高,加之原始空间利用受限,生产安排无法停机等因素制约,虽然其运行能耗较高,但确始终维持运行,给我国能源消耗造成巨大的潜在浪费。目前,针对空压机频繁加/卸载启停的节能技术改造主要是通过增加变频器将定频改变频,虽然有一定效果,但改造成本较高,而且从技术角度分析变频器只是改变了空压机启停方式,即硬启动变软启动,并不是真正意义上的变频驱动,在小规模空压系统运行过程中能耗降低并不明显。此外,通过单纯的增加储气罐容积的方式在原有的空压系统布局情况下难免会受到空间限制,而且空压机的标准储气罐内部结构相对复杂,成本高,更换储气罐需要论证的条件较多。因此,在不改变整体空压机系统的前提下,通过廉价的技术手段控制空压机频繁加/卸载启停频率,降低能耗,延长空压机整机使用寿命显得尤为重要。

4 节能技术改造新方案

4.1 方案理論依据

管网末端压力补偿的实质是变向增加了空压机储气罐的容积,改变了空压机加载和卸载时效比例,降低了运行过程启停频率,从而节约了电能消耗。特定的工况条件寻求空压机加/卸载频率与储气罐容积的定量关系,对合理匹配空压机的参数及管网布局提供有力的理论基础。

假设某空压机系统当前存在如下已知参数:

最低加载启动压力为:Pmin(MPa);

最高卸载停机压力为:Pmax(MPa);

吸气压力:Px(MPa),数值为0.1 MPa;

当前系统储气罐容积为:V(m3);

空压机的额定排气量为:Q(m3·min-1)。

则该空压机从标准大气压加载启动直至储气罐压力达到Pmin时所用时间T1为

T1=V1(Pmin+Px)[]Q·Px(1)

式中:Pmin单位为MPa,这里定义为Pmin个标准大气压。

该空压机从标准大气压加载启动直至储气罐压力达到Pmax时所用时间T2为

T2=V1(Pmax+Px)[]Q·Px(2)

式中:Pmax单位为MPa,这里定义为Pmax个标准大气压。

空压机从储气罐压力为Pmin加压至储气罐压力为Pmax所需时间T加载为

T加载=T2-T1=V(Pmax-Pmin)Q·Px(3)

车间用气设备在使用气源的过程中势必使得储气罐压力从Pmax向Pmin下降,该过程储气罐中的有效可利用气量Q有效为

Q有效=T加载·Q=V(Pmax-Pmin)Px(4)

假设车间所有用气设备的平均用气量为Q总(单位:m3·min-1)

则储气罐压力从Pmax向Pmin下降的一次循环过程中,有效可利用气量Q有效所能维持车间使用的有效时间可知,该时间即为空压机卸载保压和停机时间之和。空压机停机并不消耗能量,这里定义储气罐压力从Pmax向Pmin下降的一次循环过程中所需时间T卸载为

T卸载=Q有效Q总=V(Pmax-Pmin)Q总·Px(5)

空压机在运行过程中一次循环加/卸载所需的时间T一次加/卸载循环为T加载与T卸载之和

T一次加载/卸载循环=Q+Q总Q·Q总·V·(Pmax-Pmin)Px(6)

假设空压机全天24 h工作,设空压机24 h内加/卸载频率为f:

f=1440·Q·Q总·Px(Q+Q总)·(Pmax-Pmin)·1V(7)

公式(7)给出了24 h内空压机加/卸载频率与储气罐容积的定量关系,一般情况下空压机的排气量Q为设备出厂规定,为定值,而整个车间的平均用气量Q总特定环境下一般波动不大,也可假设为定值。(Pmax-Pmin)为空压机可调整的压力范围,取决于车间用气设备的标准,设定后其差值为常量,由此可知,空压机24 h内加/卸载频率与储气罐容积之间呈反比例关系,适当增大空压机储气罐容积能有效降低频繁加卸载频率。空压机加/卸载频率与储气罐容积之间的定量关系为管网末端压力补偿方法提供了有力的理论支持。

4.2 方案流程图

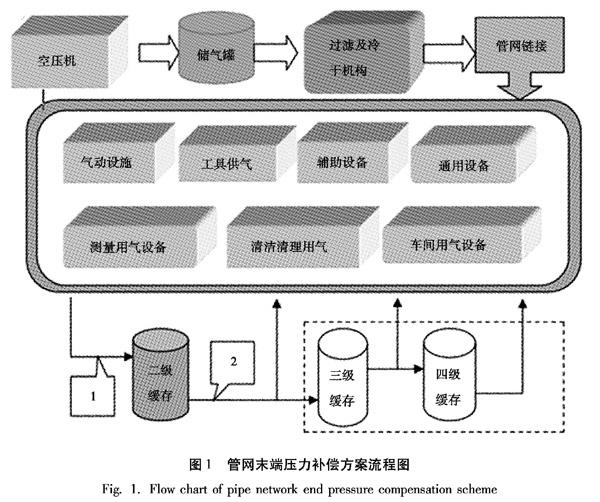

通过上述理论分析论证并结合实践经验验证,管网末端压力补偿方法有效降低了空压机频繁加/卸载频率,同时使整个空压机管道系统得到压力补偿,对气源压力波动要求较高的设备提供了生产保证。结合生产实际将管网末端压力补偿方案的流程图绘制如图1。

如图1所示,在正常的空压机系统管网的末端增加二级缓存罐,通常储气罐选取原则在空压机排气量的15%~30%之间为宜,考虑安全及能耗等实际情况,最低不小于空压机排气量的10%,最高不大于排气量的50%,并配备相应标准的安全泄压阀。在二级缓冲罐的进气(标识1处)和排气(标识2处)管路均采用气动单向电磁阀(以下简称1号电磁阀和2号电磁阀)控制气流流向,并在标识1处和标识2处配相应压力传感器将压力信号转换为电信号,通过控制器采用PLC程序与空压机主机配电系统并联。整个空压机系统加载进气运行过程中,1号电磁阀开启,2号电磁阀处于关闭状态,当标识1处压力传感器给出信号达到二级缓存罐设定的最大进气压力时,1号电磁阀关闭,空压机卸载停机,系统处于保压状态,随着设备用气量的消耗,系统管路压力逐渐降低,当压力达到2号电磁阀设定的最小释放压力时,2号电磁阀开启,二级缓冲罐向系统进气以保证管路正常使用压力,当二级缓冲罐压力逐渐减小并达到与管路压力平衡时,因无压力差存在,二级缓存罐已经无法再向管路系统加压,此时系统控制空压机加载运行,同时1号电磁阀启动,2号电磁阀关闭,如此反复循环,加载保压。若车间用气量增加,可通过相应的原理增设三级缓存罐、四级缓存罐解决压力不足和空压机频繁启动问题。原则上缓存储气罐内的压缩空气是压缩机排出后的净化气体,也可以在每级缓存罐排气管路末端加装空气净化三联件保证更优质的气源。

4.3 方案实施与应用

以东北某军工企业的机械加工车间为例,对空压机系统实施管网末端压力补偿技术改造,车间采用的是英格索兰固定式螺杆空压机ML55,基本参数为:容积流量10.1 m3·min-1,排气压力0.75 MPa,额定功率为55 kW,用气设备约53台(数控电火花、加工中心等),管网末端压力补偿有效解决了频繁加卸载问题,延长了空压机的使用寿命。

由图2可以看出现场空间利用有限,管路采取架空和地埋混合铺设,改造比较困难,储气罐空间位置紧张,在原有位置改造储气罐容积受空间限制。

图3为管网末端增设的二级缓冲罐实物图,由于在车间外面,避免了空间区域受限的弊端,同时整体改造费用较低。储气罐日常维护较为简单,定期放水排气,检查相关仪器仪表正常运行即可。

5 综合效益评定

通过上述理论及实践经验分析,管网末端压力补偿的方法在普通工频螺杆空压机上应用具有可行性和优越性,主要表现在以下几个方面:①避免了老旧设备局部空间受限带来的改造困扰;②投入的改造费用较低,后续维护保养方便;③空壓机加/卸载频率降低,能耗下降; ④空压机故障率降低,提供更长的维修间歇,使用寿命延长;⑤对过长的风管路压力损失有补偿功能,提供更稳定气源;⑥可根据车间用气设备的需要关闭和开启缓冲罐,避免车间改造空压机重新选型改造。

将改造前后90天相关指标统计结果汇总成表格对比情况如表所示。

由表中数据可以看出,改造前后的相关指标还是很明显的,通过总结,能耗的有效降低主要原因在于空压机的启停频率下降,这也变向提高了空压机的使用寿命。

6 结论

本文通过理论分析并结合大多数生产车间现状,考虑空间位置及当前管网系统规划布局等因素的束缚,推导出空压机24 h内加/卸载频率与储气罐容积之间呈反比例关系,给出了管网末端压力补偿方法来降低空压机频繁加/卸载启停频率,同时使整个空压机管道系统得到压力补偿,为类似空压机节能技术改造提供了有力的支持。

参考文献:

[1]朱金波.工程流体力学[M].徐州:中国矿业大学出版社,2015:202.

[2]耿葵花,杜时光,唐萌,等.平动活塞式空气压缩机的虚拟仿真分析 [J].机械设计与制造,2012(11):28-30.

[3]史世坤.工业空气压缩机系统节能技术研究 [D].哈尔滨:哈尔滨工业大学,2013:1.

[4]王桂荣.空压机进气温度与压力对机组能耗影响程度比较和分析[J].中国科技博览,2015(47):308-309.

[5]甘方成,刘百芳,吕福星.空气压缩机节能分析及其控制系统的设计[J].工矿自动化,2009,35(3):72-74.

[6]王晓霞.空气压缩机节能分析 [J].通用机械,2012(5):101-102.

[7]CARELLO M,IVANOV A,MAZZA L. Pressure drop in pipe lines for compressed air:comparison between experimental and theoretical analysis [C].Second International Conference on Advances in Fluid Mechanics AFM'98, CARELLO M,1998:35-44.

[8]白学利,安惠勇,李利波.空气压缩机能耗监测与分析[J]. 华电技术,2012,34(4):64-66.

[9]马富芹,李冰,张定才.干湿空气对空压机功耗影响分析[J].建筑节能,2008,36(9):23-24.

[10]陈根满.空气压缩机技术改造 [J].能源技术与管理,2006(2):52-53.

[11]董旭慧.空压机能耗检测分析 [J].机电工程技术,2018,47(10):161-162.

(05)