Ti含量对Ti-MoSi2复合材料组织与性能的影响

2020-03-23郝亚楠范景莲陆琼王圆圆

郝亚楠,范景莲,陆琼,王圆圆

Ti含量对Ti-MoSi2复合材料组织与性能的影响

郝亚楠,范景莲,陆琼,王圆圆

(中南大学 粉末冶金国家重点实验室,长沙 410083)

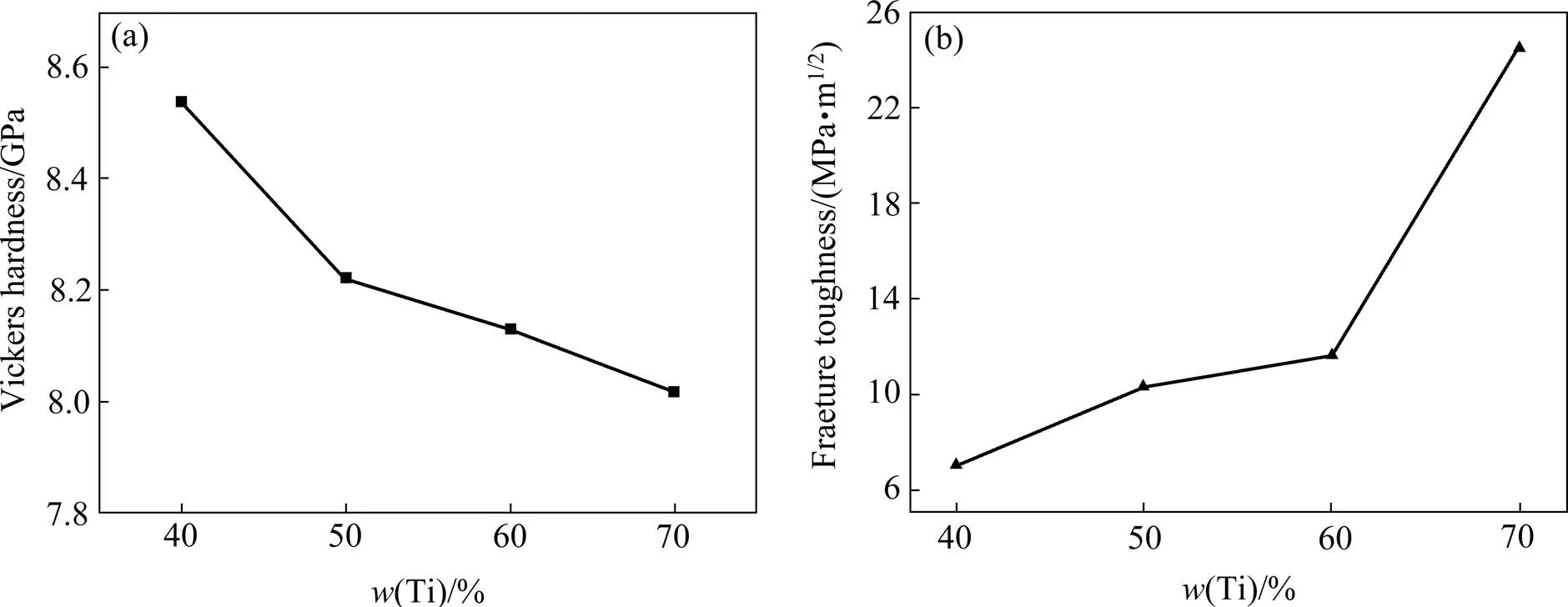

以MoSi2粉末与Ti粉末为原料,采用放电等离子烧结法制备Ti含量(质量分数,下同)分别为40%,50%,60%,70%的4组Ti-MoSi2复合材料,对材料的组织形貌以及密度、显微硬度和断裂韧性等性能进行表征和测试。结果表明:4组Ti-MoSi2复合材料组织中均出现核−壳结构,主要由Ti5Si3和Mo3Si组成,当Ti含量达到70%时,出现了单质Ti。随Ti含量增加,Ti-MoSi2复合材料的密度和显微硬度降低,断裂韧性增大。4组Ti-MoSi2复合材料的密度分别为5.54,5.34,5.24和5.16 g/cm3,显微硬度分别为8.54,8.22,8.13和8.02 GPa,断裂韧性分别为7.02,10.36,11.62 和24.52 MPa∙m1/2。

二硅化钼;钛;放电等离子烧结;显微组织;维氏硬度;断裂韧性

随着航空航天工业的高速发展,对发动机材料性能(如高温抗氧化性,高温强度和高温韧性)的要求越来越高。对于航空涡轮发动机而言,不仅要求能在高温燃气等极端热服役环境下安全可靠地工作,而且还要尽可能地提高其推重比[1−2]。因此,航空发动机的材料需要集熔点高,高温强韧性好,高温抗氧化及密度小等性能于一体。二硅化钼(MoSi2)材料具有高熔点(2 030 ℃),优异的高温抗氧化性能和热稳定性,良好的电热传导性及低密度等特性,是非常具有潜力的高温结构候选材料[3]。但MoSi2基体结构中的Si-Si共价键使其室温韧性低,难以满足航空航天结构部件的高韧性(15 MPa∙m1/2)要求[4]。SHARIF等[5]向MoSi2中分别加入Nb,Al,Re元素,发现微量元素的合金化可以对MoSi2起到室温增韧和高温增强的效果。颜建辉等[6]采用高温热压技术制备的TiC-TiB2/MoSi2复合材料,其抗弯强度和维氏硬度分别为468.3 MPa和17.07 GPa,比纯MoSi2的分别提高63.2%和83.5%,同时具有良好的抗氧化性能。张俊才等[7]的研究表明,MoSi2-Ti3SiC2复合材料具有优异的抗氧化性能,当温度达到1 200 ℃左右时,材料表面形成连续的SiO2保护层。徐东明[8]研究发现MoSi2/SiCw的断裂韧性随SiCw含量提高而上升,SiCw的体积分数为10%时,抗弯强度最高达到593 MPa,SiCw的体积分数为20%时,断裂韧性为9.39 MPa∙m1/2。但到目前为止MoSi2材料的断裂韧性大多在10 MPa∙m1/2以下,不足以满足工业的使用需求。钛(Ti)具有较高的熔点,密度为4.506~4.516 g/cm3(20 ℃),比强度位居所有金属之首,并且具有较好的塑性,高纯钛的伸长率达50%~60%,断面收缩率达70%以上[9],低温性能好。文献[10−12]报道了利用Ti元素来提高钼合金、铝合金以及钨合金等的力学性能,本文作者以MoSi2粉末与Ti粉末为原料,采用放电等离子烧结法制备Ti-MoSi2复合材料,研究Ti含量对复合材料组织与显微硬度及断裂韧性的影响,以期通过添加钛(Ti)来改善MoSi2材料的密度和室温韧性,使得Ti-MoSi2复合材料可应用于航空领域,提高发动机的推重比和使用温度。

1 实验

以市售的钛粉(Ti,粒径<10 μm,纯度>99.5%)和二硅化钼粉(MoSi2,粒径<2 μm,纯度>99.9%)为原料,采用放电等离子烧结法制备Ti-MoSi2复合材料。首先分别按照Ti的质量分数为40%,50%,60%,70%的配比称量Ti粉和MoSi2粉。以无水乙醇为球磨介质,利用行星式球磨机球磨24 h。将球磨后的粉末在真空干燥箱中干燥8 h,然后利用德国FCT集团公司FCT D25/3型放电等离子烧结设备进行烧结,烧结温度为1 700 ℃,烧结压力为40 MPa,保温10 min,获得4组Ti含量分别为40%,50%,60%,70%的Ti-MoSi2复合材料圆柱体样品(直径为20 mm),分别标记为T40,T50,T60和T70。依次用400,800,1 200,1 500和2 000目砂纸对材料表面打磨抛光,用于后续检测。

利用日本理学Rigaku-D/max 2550型高功率旋转阳极靶X射线衍射仪(XRD)对Ti-MoSi2复合材料进行物相分析。采用Nova Nanosem 230型扫描电镜(SEM)和OXFORD X-Max型能量色散谱仪(EDS)对材料表面形貌和元素分布进行观察和分析。用CP214电子天平(精度为0.000 1 g),根据阿基米德排水法测定材料的密度。采用HXD-1000T型显微硬度测量仪测定材料的显微硬度(HV),载荷为9.8 N,保压时间15 s,每个样品测5个点进行测试取平均值。利用显微压痕法计算断裂韧性,用MeI 3A型金相显微镜观察硬度压痕,并测量裂纹尺寸。

2 结果与讨论

2.1 物相组成

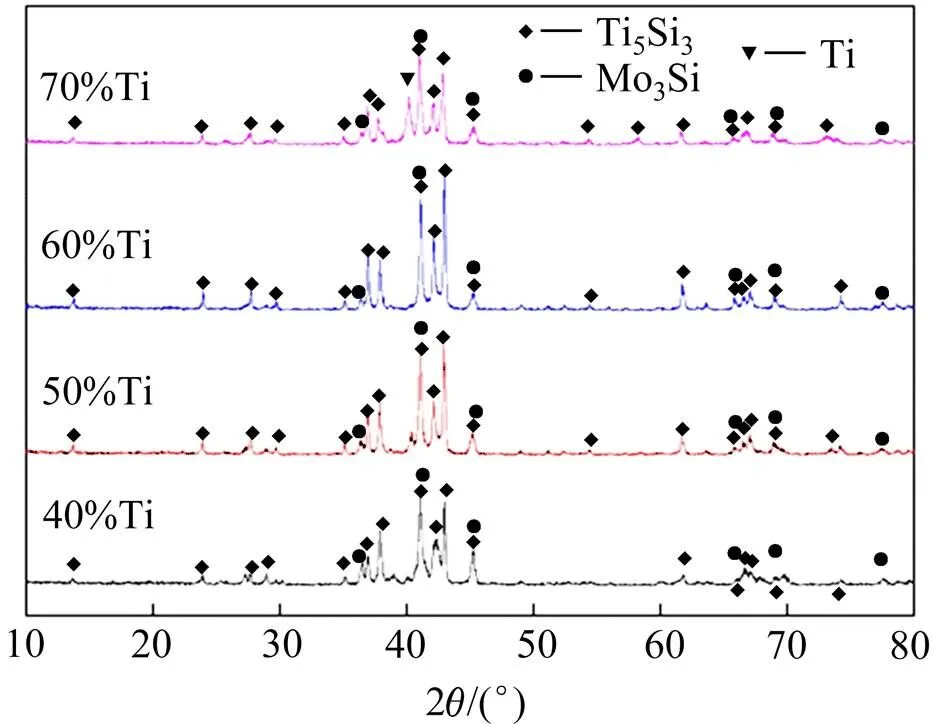

图1所示为Ti含量分别为40%,50%,60%,70%的Ti-MoSi2复合材料(编号分别为T40,T50,T60,T70)的XRD谱。利用MDI Jade软件进行分析,所有材料的主要物相均为Ti5Si3和Mo3Si,没有出现MoSi2的衍射峰。在T70中,由于Ti粉添加量过多,使得Ti元素无法全部与MoSi2发生反应,因而出现少量β-Ti;Mo3Si的衍射峰大都与Ti5Si3的衍射峰重合,这是由于二者的晶面间距相近,根据PDF卡片,Ti5Si3和Mo3Si的晶面间距分别为2.206 7 nm和2.112 8 nm。随Ti含量增加,Ti5Si3含量增加,衍射峰强度逐渐变大,且随固溶的Mo元素含量增多,Mo3Si发生晶格畸变,引起晶面间距变小,导致Mo3Si的衍射峰发生小角度右移。

图1 Ti-MoSi2复合材料的XRD谱

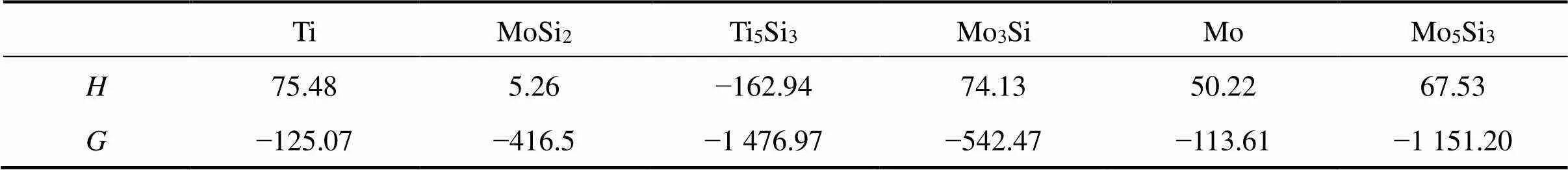

为了研究烧结过程中组织的演变,对烧结过程中可能发生的反应(如式(1)~(4)所示)进行热力学和动力学分析。从《无机物热力学数据手册》[13]查找相关物相的数据,如表1所列。本实验的烧结温度为1 973.15 K,所以选择2 000 K时每种物质的热力学数据。计算2 000 K时式(1)~(4)所示化学反应的标准生成焓ΔΘ和标准生成吉布斯自由能ΔΘ。

25Ti+9MoSi2=5Ti5Si3+3Mo3Si (1)

ΔΘ=−2 526.65 kJ/mol, ΔΘ=−2 137.01 kJ/mol

35Ti+15MoSi2=7Ti5Si3+3Mo5Si3

ΔΘ=−3332.81 kJ/mol, ΔΘ=−4378.5 kJ/mol (2)

表1 2 000 K时各物质的焓(H)和吉布斯自由能(G)数值

20Ti+9Mo5Si3=4Ti5Si3+15Mo3Si (3)

ΔΘ=−1 657.18 kJ/mol,ΔΘ=−1 182.73 kJ/mol

10Ti+3MoSi2=2Ti5Si3+3Mo (4)

ΔΘ=−945.8 kJ/mol, ΔΘ=−794.57 kJ/mol

从文献[14]可知,在等温等压下,化学反应的Δ越小,反应越容易发生。由以上反应的的标准吉布斯自由能和标准生成焓变可知,在1 700 ℃时,体系内可能发生的反应为式(1),(2)和(3)所示的反应,优先发生式(2)所示的反应。除去热力学判据之外,在实际反应过程中,化学反应还依赖于动力学因素,主要是扩散速度的影响。在1 700 ℃下,Ti-MoSi2体系中的Ti达到熔点,为液相,MoSi2仍然是固相,因此Ti是主要扩散相,控制反应速度。在烧结过程中,Ti与MoSi2中的Si原子结合形成Ti5Si3,同时生成Si含量比MoSi2低的Mo5Si3,而Ti5Si3附着在未反应的MoSi2表面。随着液相Ti的继续扩散,进一步与内部的MoSi2发生反应,同时Ti与表面的Mo5Si3反应,生成Ti5Si3和Si含量更低的Mo3Si相。所以Ti-MoSi2复合材料的主要物相为Ti5Si3和Mo3Si。

2.2 密度

图2所示为Ti含量对Ti-MoSi2复合材料密度的影响。由图可见,Ti-MoSi2复合材料的密度低于MoSi2的密度(6.24 g/cm3),并且随Ti含量增加而降低,T40,T50,T60,T70的密度分别为5.54,5.34,5.24和5.16 g/cm3,明显低于传统金属基高温合金材料镍基高温合金的密度(7.0~9.0 g/cm3)。Ti5Si3的密度为4.32 g/cm3[15],Mo3Si的密度为8.9 g/cm3[16],Ti的密度为4.506~4.516 g/cm3。随Ti含量增加,Ti5Si3含量增加,Mo3Si含量减少,且在钛含量为70%时,体系中出现β-Ti,因此Ti-MoSi2复合材料的密度降低。

2.3 显微组织

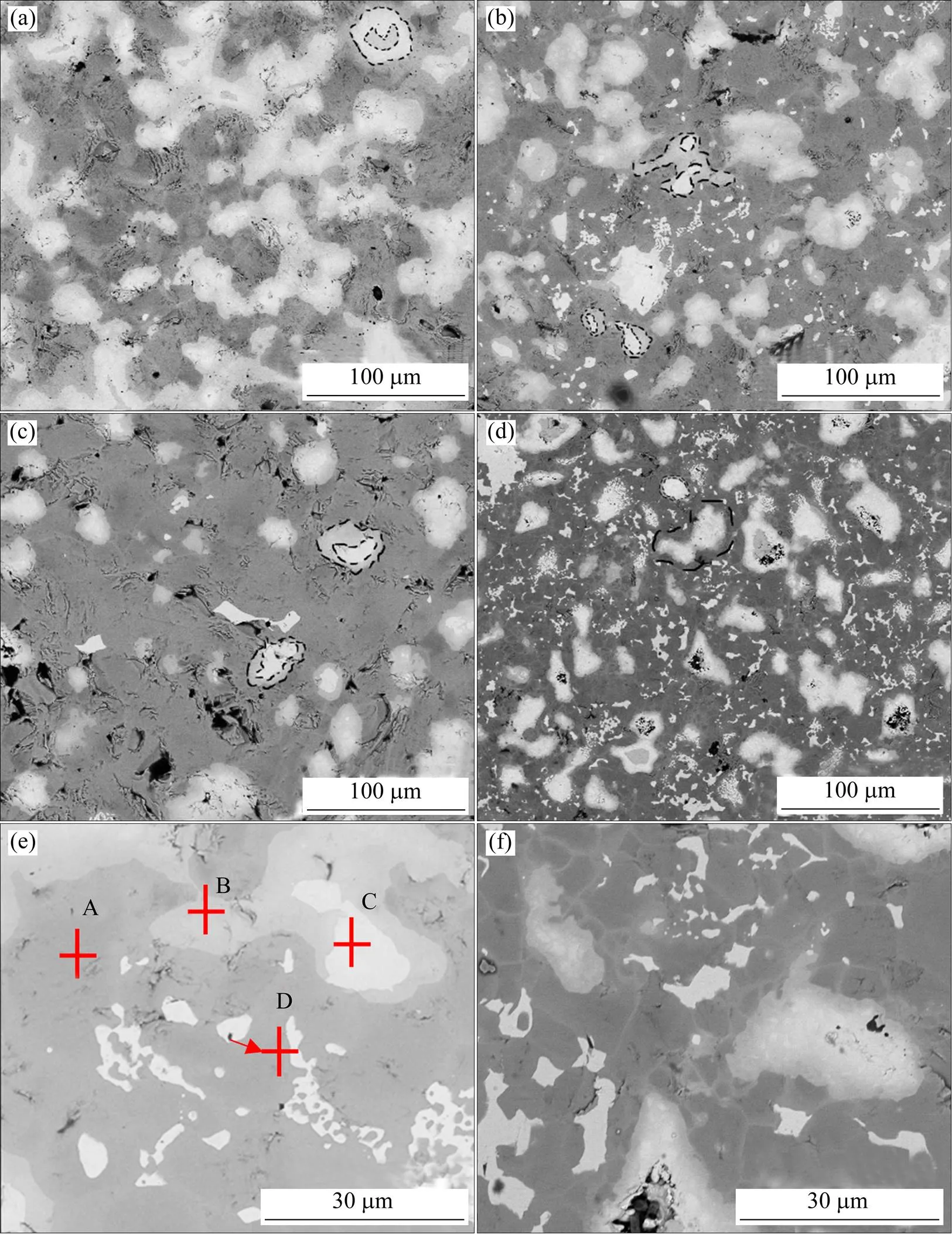

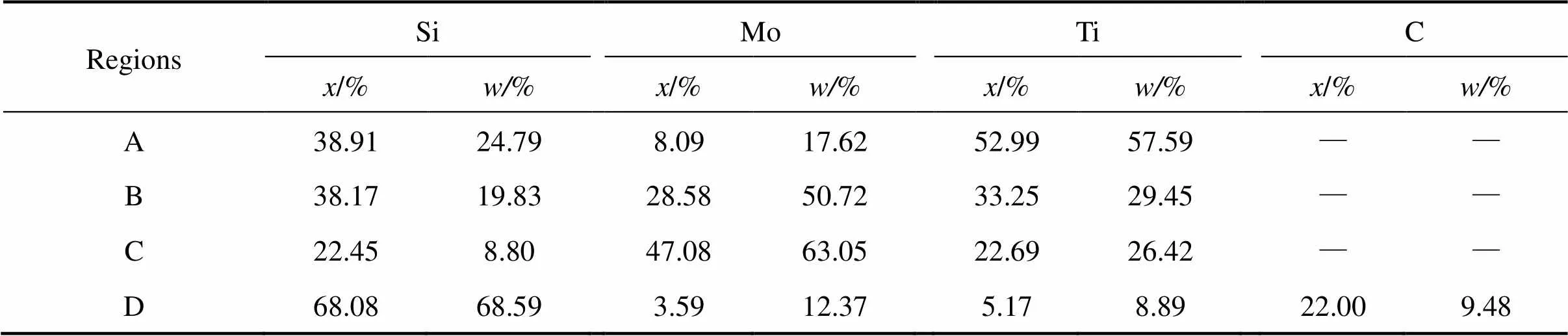

图3所示为Ti-MoSi2复合材料表面的扫描电镜照片(SEM-BSED)。从图中得出,所有材料均包含4种不同衬度的组织:深灰色相(A区域),浅灰色相(B区域),白色相(C区域)和黑色相(D区域)。表2所列为这4种组织的能谱分析(EDS)结果,可见各组织均含有Ti,Mo和Si元素。深灰色组织中Ti和Si含量较高,结合XRD分析结果可知为Ti5Si3。白色组织中Mo和Si元素含量较高,结合XRD分析结果确定为Mo3Si。浅灰色组织中的Ti,Mo和Si元素含量相近,为Ti,Mo,Si三种元素的固溶体。黑色区域为Si和C元素富集区,这是由于SPS烧结过程中模具和垫纸是石墨材质,C与Si发生反应生成SiC,出现Si和C富集区。

图2 Ti含量对Ti-MoSi2复合材料密度的影响

从图3(a)~(d)中可见所有Ti-MoSi2复合材料中均存在核−壳结构,如图中黑色虚线区域内所示。根据EDS与XRD的分析结果,核−壳结构中的白色芯核为Mo3Si相,其中固溶有Ti元素。浅灰色的壳层为白色芯核(Mo3Si)与深灰色组织(Ti5Si3)之间的过渡区域,为Ti , Mo , Si三元固溶体相,由核向外Mo含量逐渐减少,Ti含量逐渐增多。随Ti含量增加,Ti-MoSi2复合材料的组织形貌发生变化,深灰色区域增多,而白色区域(Mo3Si)减少,浅灰色过渡区域(Ti,Mo,Si固溶体)变薄,即核−壳结构的尺寸减小,表明形成的Ti5Si3相阻碍Mo3Si相长大,使得晶粒尺寸减小。在T40和T50中,白色区域(Mo3Si)的含量较多,为基体相,而在T60和T70中,深灰色Ti5Si3相转变为基体相,这是由于Ti5Si3的含量随Ti含量增加而增加,多于Mo3Si,成为整个体系中的主要物相。当Ti含量增加到70%时,深灰色基体相Ti5Si3转变为球形颗粒,晶界明显,如图3(f)所示。

图3 不同钛含量的Ti-MoSi2复合材料表面SEM形貌

(a), (b), (c), (d) SEM micrographs of T40, T50, T60 and T70, respectively; (e) Magnifying of Fig.3(b); (f) Magnifying of Fig.3(d)

表2 图3(e)中不同区域的元素含量EDS分析

2.4 力学性能

图4所示为Ti含量对Ti-MoSi2复合材料维氏硬度和断裂韧性的影响。由图可见,随Ti含量增加,材料的维氏硬度降低。根据SANJIB等[17]的研究,随Mo- Ti-Si体系中的硅含量下降,陶瓷相含量相应降低,使材料中共价键减少,抵抗变形的能力降低,所以硬度降低。从图4(b)可见,随Ti含量增加,材料的断裂韧性提高,T70的断裂韧性最大,为24.52 MPa∙m1/2,原因是晶粒逐渐细化,产生细晶强化作用。在Ti含量为60%~70%时,断裂韧性急剧增大,这是因为T70中出现金属相单质Ti,Ti具有良好的韧性[9],为韧性第二相,起到增韧的效果。与纯MoSi2相比,MoSi2-Ti体系的断裂韧性显著提升,达到24.52 MPa∙m1/2。

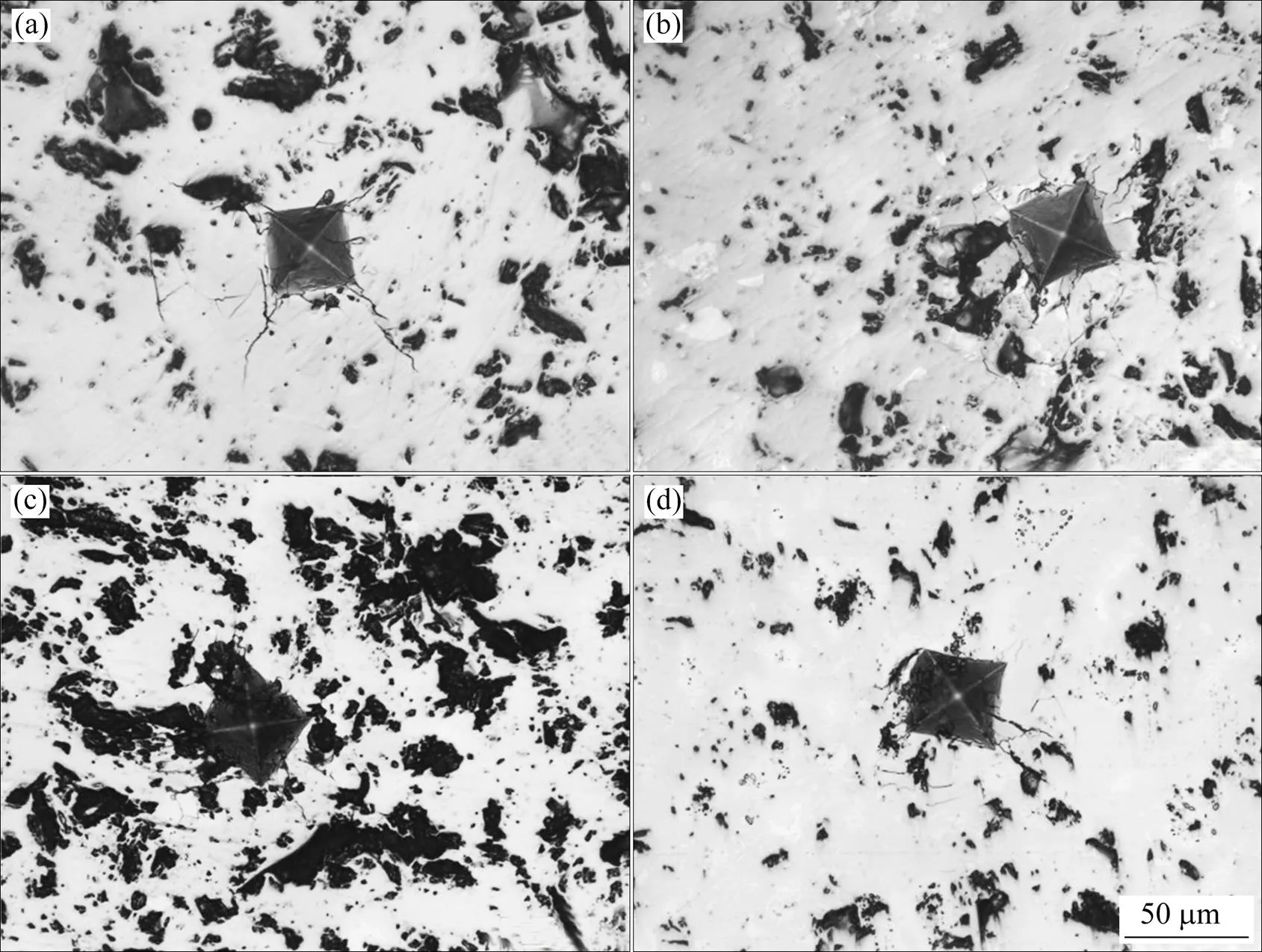

图5所示为Ti-MoSi2复合材料维氏硬度压痕实验中产生的裂纹的金相照片。从图中看出,随Ti含量增加,压痕尖端裂纹长度减小,T40,T50,T60,T70的压痕尖端裂纹长度分别为26,20,18和12 μm,并且裂纹偏转和裂纹桥接的现象越来越明显。对于T40和T50来说,这主要是因为基体相(Mo3Si)中的第二相Ti5Si3阻碍裂纹运动。对于T60和T70来说,主要因为基体相为晶粒细小(~3 μm)的Ti5Si3相,其大量晶界阻碍裂纹运动。

图4 Ti含量对Ti-MoSi2复合材料力学性能的影响

图5 Ti-MoSi2复合材料维氏硬度压痕的金相照片

(a) T40; (b) T50; (c) T60; (d) T70

3 结论

1) 以MoSi2粉末与Ti粉末为原料制备Ti含量分别为40%,50%,60%和70%的Ti-MoSi2复合材料(分别标记为T40,T50,T60和T70),材料中主要含Ti5Si3和Mo3Si相,Ti含量为70%的材料中存在少量β-Ti相。材料组织出现“核−壳”结构,T40,T50的基体相为Mo3Si,T60,T70的基体相转变为Ti5Si3。

2) Ti-MoSi2复合材料的密度低于传统高温合金的密度,并且随Ti含量增加而降低,T70的密度最小,为5.16 g/cm3。

3) 随Ti含量增加,材料的显微硬度有所降低,但断裂韧性明显提高,T70的显微硬度和断裂韧性分别为8.02 GPa和24.52 MPa∙m1/2。

[1] 傅恒志. 未来航空发动机材料面临的挑战与发展趋向[J]. 航空材料学报, 1998, 18(4): 54−63. FU Hengzhi. Challenge and development trends to future aero-engine materials[J]. Journal of Aeronautical Materials, 1998, 18(4): 54−63.

[2] PEREPEZKO J H. The hotter the engine, the better[J]. Science, 2009, 326(5956): 1068−1069.

[3] 陆琼, 王晓虹, 朱高明, 等. Nb、Al协同合金化MoSi2材料的燃烧合成与组织结构[J]. 粉末冶金材料科学与工程, 2014, 19(3): 459−466. LU Qiong, WANG Xiaohong, ZHU Gaoming, et al. Combustion synthesis and microstructure of Nb and Al co-alloyed MoSi2[J]. Materials Science and Engineering of Powder Metallurgy, 2014, 19(3): 459−466.

[4] 石少玉. Me-Mo-Si(Me=W,Nb)系高温三元金属硅化物的制备与表征[D]. 兰州: 兰州理工大学, 2009. SHI Shaoyu. Preparation and characteristic of Me-Mo-Si (Me=W, Nb) high-temperature ternary silicides[D]. Lanzhou: Lanzhou University of Technology, 2009.

[5] SHARIFA A A, MISRAB A, PETROVICB J J, et al. Alloying of MoSi2for improved mechanical properties[J]. Intermetallics, 2001, 9: 869–873.

[6] 颜建辉, 张厚安, 李益民. TiC-TiB2增强MoSi2复合材料的力学性能及抗氧化行为[J]. 中国有色金属学报, 2009, 19(8): 1424−1430. YAN Jianhui, ZHANG Houan, LI Yimin. Mechanical properties and oxidation resistance behavior of TiC-TiB2reinforced MoSi2composites[J]. The Chinese Journal of Nonferrous Metals, 2009, 19(8): 1424−1430.

[7] 张俊才, 贾成才, 史延田. MoSi2-Ti3SiC2复合材料制备及抗氧化性能[J]. 粉末冶金技术, 2011, 29(6): 408−418. ZHANG Juncai, JIA Chengcai, SHI Yantian. Fabrication and oxidation resistance of MoSi2-Ti3SiC2composite[J]. Powder Metallurgy Technology, 2011, 29(6): 408−418.

[8] 徐东明. MoSi2的强韧化及氧化烧蚀性能研究[D]. 哈尔滨: 哈尔滨工业大学, 2007. XU Dongming. The research of strengthening toughening, ablation and oxidation of molybdenum disilicide based composite[D]. Harbin: Harbin institute of technology, 2007.

[9] 宁聪琴, 周玉. 医用钛合金的发展及研究现状[J]. 材料科学与工艺, 2002, 10(1): 100−106. NING Congqin, ZHOU Yu. Development and research status of biomedical titanium alloys[J]. Materials Science and Technology, 2002, 10(1): 100−106.

[10] 成会朝, 范景莲, 卢明园, 等. 合金元素Ti对Mo合金性能及组织结构的影响[J]. 中南大学学报(自然科学版), 2009, 40(2): 395−399. CHENG Huichao, FAN Jinglian, LU Mingyuan, et al. Effect of alloyed element Ti on property and microstructure of Mo alloy[J]. Journal of Central South University (Science and Technology), 2009, 40(2): 395−399.

[11] 廖家轩, 夏立芳, 孙跃. 铝合金等离子体基离子注入氮/钛结构及摩擦学特性[J]. 金属热处理学报, 2001(2): 9−14. LIAO Jiaxuan, XIA Lifang, SUN Yue. The structure and tribological characteristic for aluminum alloy implanted with N/Ti by PBII[J]. Transactions of Materials and Heat Treatment, 2001(2): 9−14.

[12] 孙志雨. Ti/TiC对钨显微组织及性能的影响[D]. 长沙: 中南大学, 2015. SUN Zhiyu. Effect of Ti/TiC on microstructure and properties of tungsten[D]. Changsha: Central South University, 2015.

[13] 梁英教, 车荫昌. 无机物热力学数据手册[M]. 沈阳: 东北大学出版社, 1996: 238−242. LIANG Yingjiao, CHE Yinchang. Inorganic Thermodynamic Data Sheet[M]. Shenyang: Northeastern University Press, 1996: 238−242.

[14] 傅献彩, 沈文霞, 姚天扬, 等. 物理化学[M]. 北京: 高等教育出版社, 2005: 158−176. FU Xiancai, SHEN Wenxia, YAO Tianyang, et al. Physical Chemistry[M]. Beijing: Higher Education Press, 2005: 158−176.

[15] 邹星礼, 鲁雄刚, 李重河, 等. 含钛高炉渣直接提取Ti5Si3及杂质去除机理[J]. 稀有金属材料与工程, 2012, 41(1): 173−177. ZOU Xingli, LU Xionggang, LI Chonghe, et al. Direct extraction of Ti5Si3alloy fromTi-bearing blast furnace slag and the removal mechanism of impurities[J]. Rare Metal Materials and Engineering, 2012, 41(1): 173−177.

[16] 张厚安, 古思勇, 张勇, 等. 硅化钼的氧化[M]. 北京: 科学出版社, 2016: 3. ZHANG Houan, GU Siyong, ZHANG Yong, et al. Oxidation of Molybdenum Silicide[M]. Beijing: Science Press, 2016: 3.

[17] SANJIB M, BHASKAR P, PANKAJ K S. Effect of Si content on microstructure, mechanical and oxidation properties of hot pressed Mo-Ti-Si alloys[J]. Intermetallic, 2018(100): 126−135.

Effect of Ti content on microstructure and properties of Ti-MoSi2composite material

HAO Yanan, FAN Jinglian, LU Qiong, WANG Yuanyuan

(State Key Laboratory of Powder Metallurgy, Central South University, Changsha 410083, China)

Using MoSi2powders and Ti powders as raw materials, four groups of Ti-MoSi2composites with Ti content (mass fraction, %) of 40%, 50%, 60% and 70% were prepared by spark plasma sintering, respectively, and the microstructure, density, hardness and fracture toughness of the material were analyzed and tested. The results show that, the four groups of Ti-MoSi2composites all appear core-shell structure. Ti-MoSi2composites are mainly composed of Ti5Si3and Mo3Si. When the addition amount of Ti increases to 70%, Ti elementary phase appears in the sample. With increasing Ti content, the density and microhardness of Ti-MoSi2decrease, and the fracture toughness increases gradually. The density of Ti-MoSi2composites in the four groups is 5.54, 5.34, 5.24 and 5.16 g/cm3, Vickers hardness is 8.54, 8.22, 8.13 and 8.02 GPa, and fracture toughness is 7.02, 10.36, 11.62 and 24.52 MPa∙m1/2, respectively.

molybdenum disilicide; titanium; spark plasma sintering; microstructure; Vickers hardness; fracture toughness

TG146.2

A

1673-0224(2020)01-45-06

国家自然科学基金重点项目(51534009)

2019−10−15;

2019−11−18

范景莲,教授,博士。电话:0731-88836652;E-mail: fjl@csu.edu.cn

(编辑 汤金芝)