车用涡轮增压器涡轮级流场特性的仿真研究*

2020-03-23王东方顾倩倩

□ 周 敏 □ 王东方 □ 顾倩倩

南京工业大学 机械与动力工程学院 南京 211816

1 研究背景

随着全球大气污染问题日益加剧,缩减发动机排量成为减少尾气排放的有效措施,但此举必将导致发动机动力性急剧降低[1]。为了兼顾节能减排和高输出功率,涡轮增压技术应运而生[2]。涡轮级是涡轮增压器的关键部件,其内部流体运动极为复杂,通常具有三维、黏性、非定常等特点,并且涉及动静耦合及振动等的影响[3]。因此,研究涡轮增压器涡轮级流场特性,对优化涡轮增压器的结构及工作性能而言极为关键[4]。数值模拟由于不受涡轮增压器复杂的内外结构特征限制,能直观反映内部流场分布及运动特性,因此成为涡轮增压器涡轮级流场特性研究的重要手段。

针对涡轮增压器内部流场特性,国内外科研人员进行了大量研究。卢隆辉等[5]对轴向调节式可变喷嘴增压器的涡轮流场进行了仿真研究,分析了高低速工况条件下高低速叶片对流场特性的影响。夏炳勋等[6]通过数值模拟计算得到涡轮增压器涡轮级的出口温度,并与试验值进行了对比。尹川川等[7]研究了涡轮增压器涡轮级热边界条件对涡轮流体域温度场、压力场、速度场分布的影响。李杜等[8]进行了涡轮增压器用离心压气机蜗壳流场的计算研究,通过三维黏性纳维-斯托克斯方程分析了蜗壳舌部附近和蜗壳内部的流场,获得了蜗壳内相关特征截面和流向上的速度及压力分布。Hamed[9]利用有限元差分法进行计算域离散,分析了涡轮增压器蜗壳的形状及气体流速大小对蜗壳内部气体运动的影响。Kreuz等[10]开展了涡轮增压器涡轮流场的三维非稳态数值模拟,并通过试验对仿真结果进行了验证。Tamaki等[11]在研究中采用热线探针测试了可变截面径流式涡轮增压器内部气体流速,并通过数值模拟计算的方法分析了涡轮增压器的流场分布。

笔者基于流体动力学两相流技术,应用计算流体动力学软件对某车用涡轮增压器涡轮级的流场特性进行仿真研究,通过离散相模型实现气固两相耦合求解,重点分析不同涡轮转速下蜗壳内部废气颗粒质量浓度、废气流速、压力、温度的分布规律,从而明确不同涡轮转速下蜗壳内部流场特性,进而为涡轮增压器的结构改进与性能优化提供理论指导。

2 仿真过程

2.1 流场建模

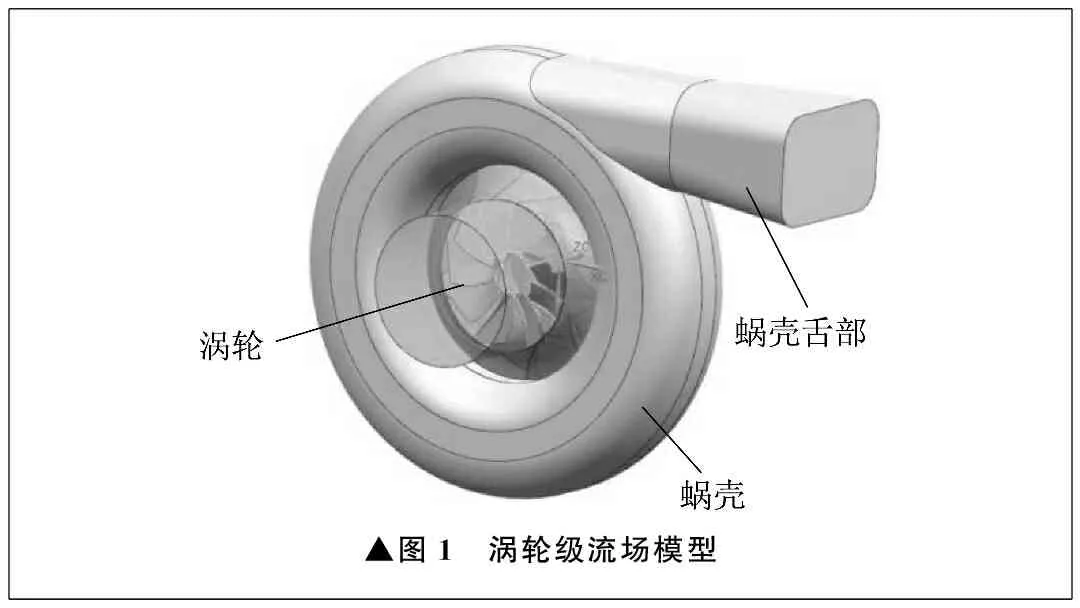

鉴于涡轮增压器涡轮级特征结构复杂,笔者用三维激光扫描仪对涡轮增压器实体进行扫描,以获得点云数据。将点云数据导入Unigraphics三维建模软件,以获得涡轮增压器涡轮级的三维几何模型,从中抽取出数值模拟所需的涡轮级流场模型,如图1所示。

▲图1 涡轮级流场模型

2.2 网格处理

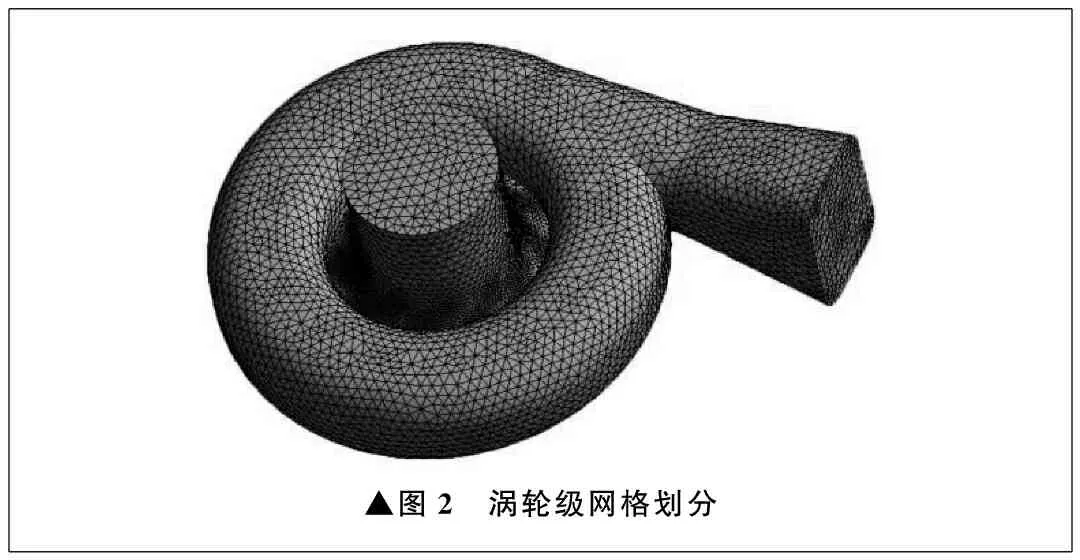

为了在最大程度上获得快收敛速度与高计算精确性,笔者结合涡轮增压器涡轮级流场模型的特征,采用四面体非结构化网格进行网格划分[12],最终网格总数为1 556 457,节点总数为300 382。涡轮级网格划分如图2所示。

▲图2 涡轮级网格划分

2.3 边界条件定义

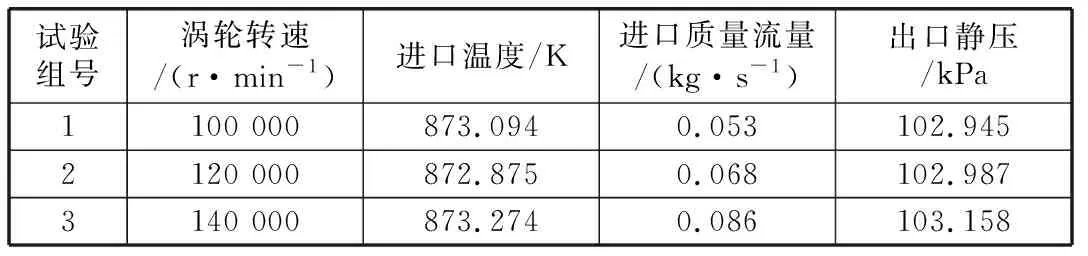

涡轮级进口边界条件设置为质量入流,给定进口温度、质量流量。出口采用压力出口边界,给定出口静压力。固体壁面采用旋转、绝热、光滑且无滑移的边界条件。涡轮增压器的流通特性参数由台架试验实际测得,见表1。

表1 涡轮增压器流通特性参数

2.4 气固两相耦合求解

涡轮增压器涡轮级在工作过程中,混有大量固体颗粒的高温废气持续高速冲击涡轮,因此涡轮级内部的流体运动并非单一相流动,而是气固两相流动。为真实准确模拟涡轮级内部流体运动,仿真过程中将废气颗粒作为离散相,利用离散相模型对蜗壳内部流体运动进行气固两相耦合求解。鉴于废气颗粒数量多、粒径各异,在涡轮级入口连续通入十种不同粒径的固体颗粒,颗粒的粒径在0.5~10 μm范围内变化,平均粒径为2.5 μm。

3 结果分析

3.1 涡轮级废气颗粒质量浓度

不同涡轮转速下涡轮级废气颗粒质量浓度云图如图3所示。由图3可以看出,当涡轮转速为100 000 r/min时,涡轮级废气颗粒的质量浓度大部分为3×10-6kg/m3。随着涡轮转速的加快,涡轮级废气颗粒质量浓度呈现出降低的趋势,这是由于叶轮中心处的压力增大,压力能转化为动能,推动叶轮高速旋转,大幅增大了离心力,从而使废气颗粒加快排出。当转速加快至140 000 r/min时,涡轮级废气颗粒浓度大部分为1.5×10-6kg/m3,并且涡轮级废气颗粒质量浓度最大值的区域面积明显减小。由于转速的加快,高速气体运动增强了对涡轮级内部废气颗粒的扰动,涡轮级颗粒质量浓度分布的不均匀性得到了有效改善。

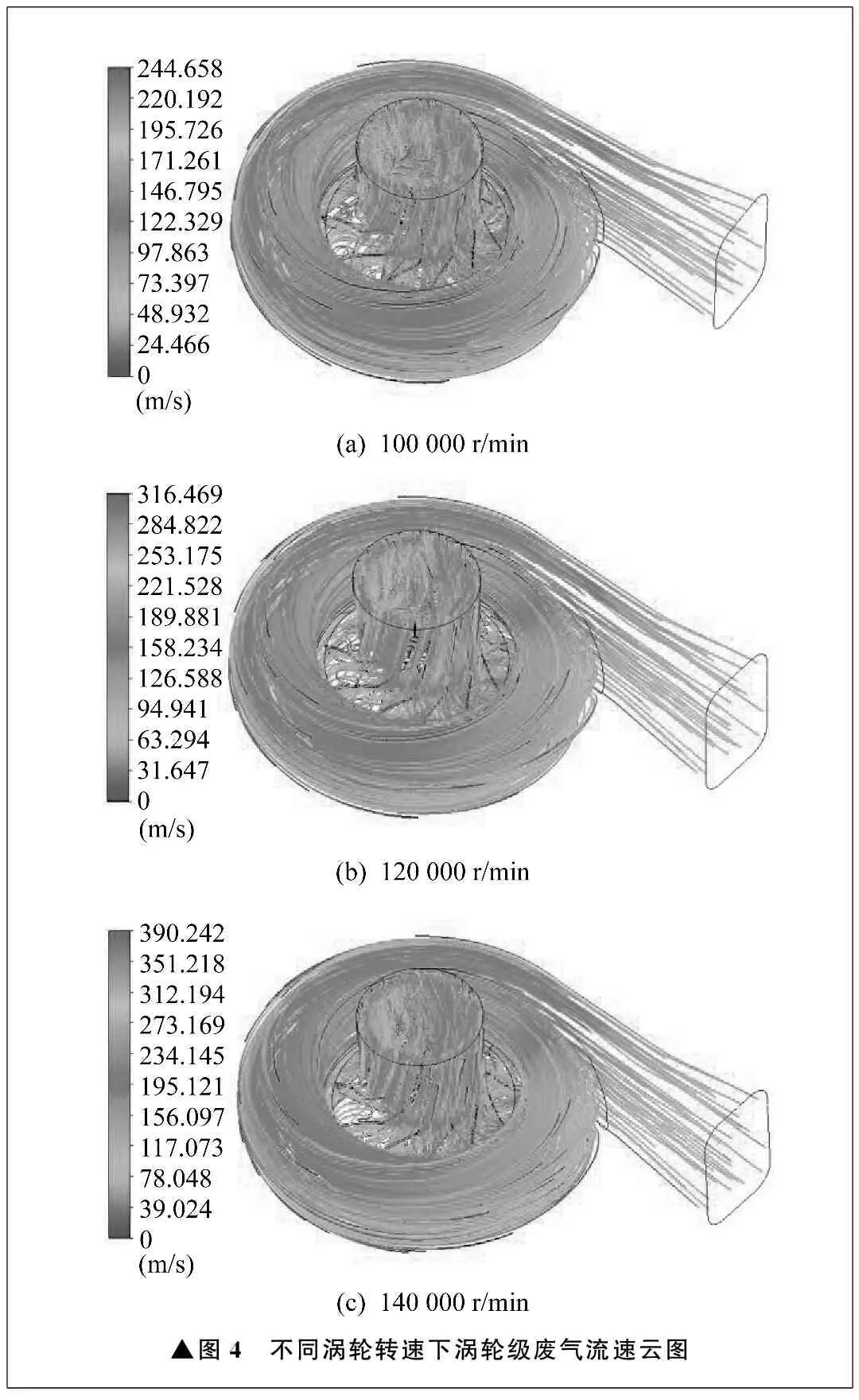

3.2 涡轮级废气流速

不同涡轮转速下涡轮级废气流速云图如图4所示,清晰呈现了不同涡轮转速下涡轮级内气体的运动轨迹。由图4可以看出,废气进入蜗壳后,主体气流沿蜗壳内壁不断向涡轮叶片区域汇集,另一部分废气经蜗壳舌部与主气流相汇,最终在涡轮高速离心力作用下,废气从蜗壳出口端快速排出。由于涡轮叶片高速旋转,因此在蜗壳出口处可以观察到明显的湍流旋涡及分离现象。图4反映出的涡轮级废气运动规律与实际工作情况是吻合的。随着涡轮转速的加快,从蜗壳进口到绕蜗壳中心旋转前180°区间内废气的流速逐渐加快,而后180°区间内废气的流速则不断减慢。当涡轮转速由100 000 r/min加快至140 000 r/min,涡轮出口处废气流速从171.261 m/s加快至273.169 m/s,增幅约为59.5%。

▲图3 不同涡轮转速下涡轮级废气颗粒质量浓度云图

不同涡轮转速下涡轮级废气流速矢量云图如图5所示,图5中所反映出的气体运动与涡轮级实际工作情况基本一致。气体进入蜗壳后,流速不断加快,高速区集中分布在蜗壳内前180°靠近涡轮处,低速区集中分布在靠近蜗壳舌部处。涡轮转速由100 000 r/min加快至140 000 r/min,蜗壳内部废气的最大流速由211.121 m/s加快至306.624 m/s,增幅约为45%。通过计算涡轮级入口最大流速与出口最大流速两者二次方的差值,可以发现当涡轮转速从100 000 r/min加快至140 000 r/min,蜗壳效率提高27%。由此可见,随着涡轮转速的加快,蜗壳效率大幅提高。

▲图4 不同涡轮转速下涡轮级废气流速云图

▲图5 不同涡轮转速下涡轮级废气流速矢量云图

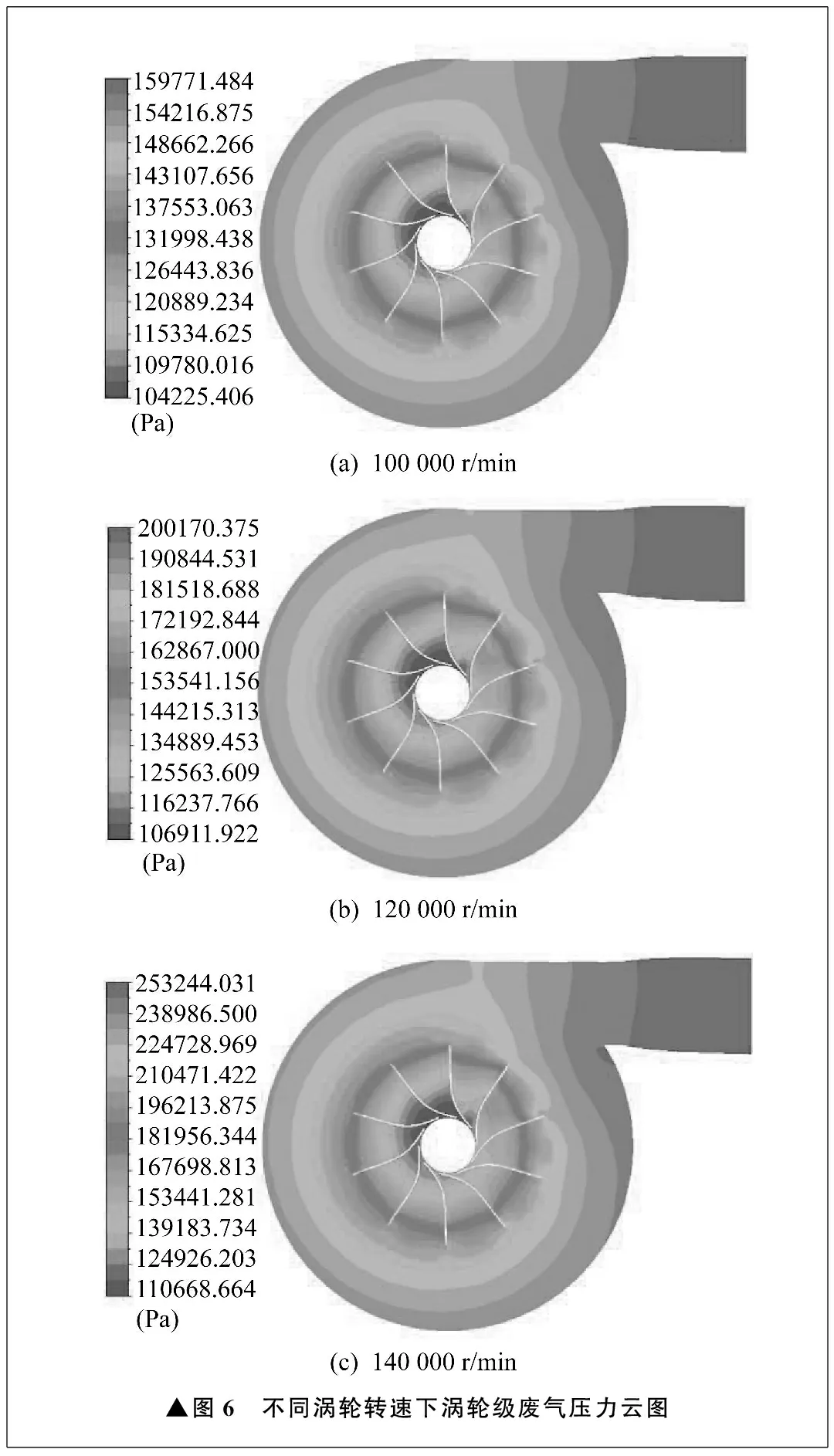

3.3 涡轮级废气压力

不同涡轮转速下涡轮级废气压力云图如图6所示。涡轮转速从100 000 r/min加快至140 000 r/min,大量带有黏性的高速废气快速进入蜗壳内部,蜗壳内废气最大压力由159 771.84 Pa增大至253 244.031 Pa,增幅约为58%。随着涡轮转速加快,蜗壳入口法向上流体压力的减幅不断增大。因为涡轮高速旋转会产生较大的离心力,所以可以明显观察到从蜗壳到涡轮中心方向上压力梯度随着涡轮转速的加快而逐渐增大。

▲图6 不同涡轮转速下涡轮级废气压力云图

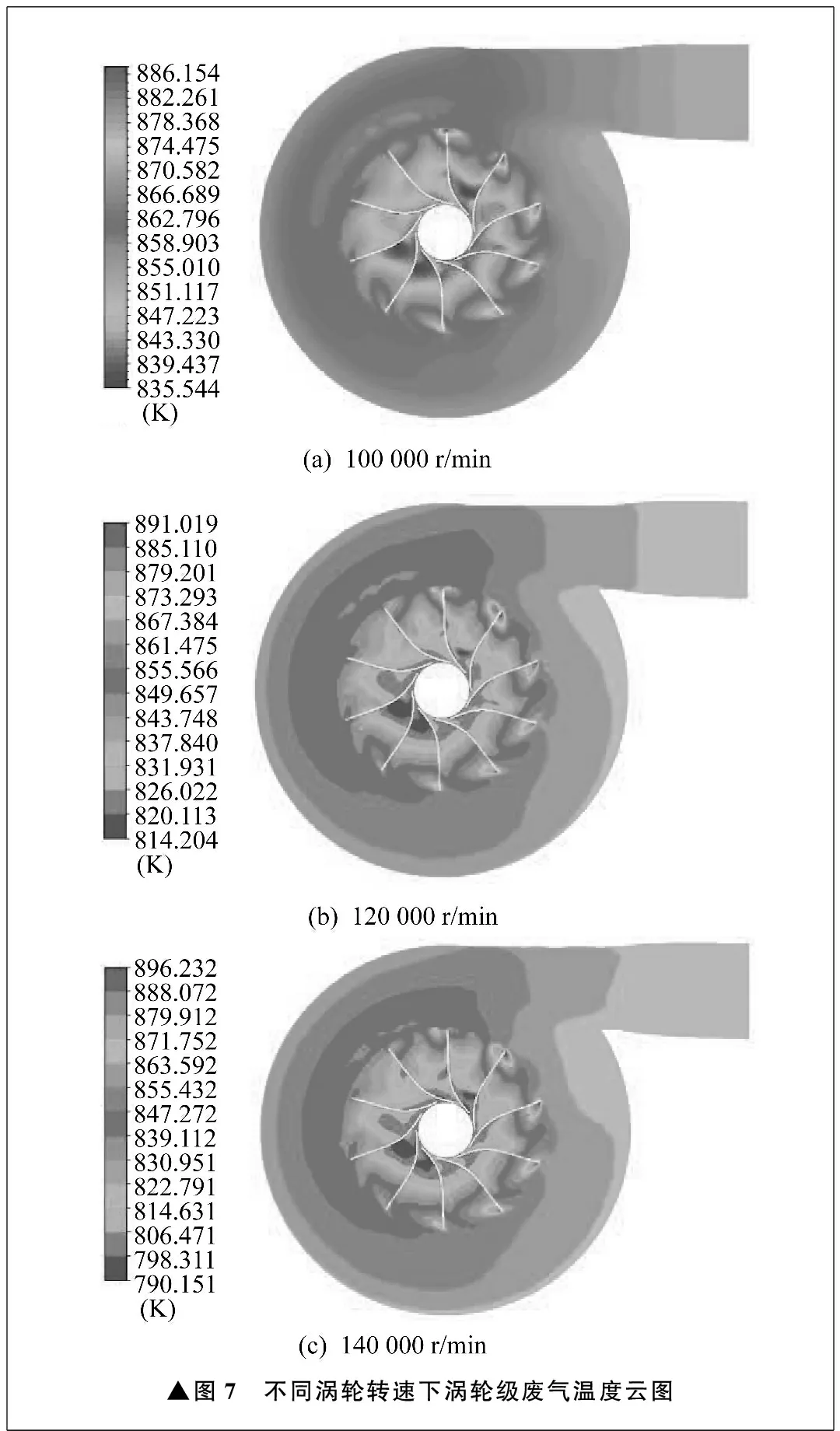

3.4 涡轮级废气温度

不同涡轮转速下涡轮级废气温度云图如图7所示。由图7可以看出,当涡轮转速为100 000 r/min时,蜗壳入口法向上废气的温度呈现出逐渐降低的趋势,并且蜗壳内部温度梯度较小,温度分布较为均匀。当涡轮转速逐渐加快至120 000 r/min和140 000 r/min时,由于靠近叶轮附近的废气内能转换为动能做功,冲击叶轮高速旋转,能量消耗随涡轮转速加快不断增大,因此蜗壳内部温度分布均匀性降低,温度梯度明显增大。由图7还可以看出,涡轮叶片迎风面表面温度高于背风面表面温度,出口段因为涡流及气流回流的存在,使中心温度随涡轮转速加快而不断降低。

▲图7 不同涡轮转速下涡轮级废气温度云图

4 结束语

为了给涡轮增压器结构优化及性能改善提供理论参考,笔者对某车用涡轮增压器涡轮级流场特性进行了仿真研究。通过对比100 000 r/min、120 000 r/min、140 000 r/min三种不同涡轮转速下涡轮级废气颗粒质量浓度,确认随着涡轮转速的加快,涡轮级废气颗粒质量浓度呈现降低趋势,废气颗粒分布的均匀性则有所提高。通过对比三种涡轮转速下涡轮级废气流速,确认涡轮转速从100 000 r/min加快至140 000 r/min,涡轮级废气的最大流速由211.121 m/s加快至306.624 m/s,并且随着涡轮转速的加快,蜗壳的效率也在不断提高,提高幅度约为27%。通过对比三种涡轮转速下涡轮级废气压力及温度,确认从蜗壳到涡轮中心方向上的压力梯度随涡轮转速的加快而逐渐增大,涡轮级内温度分布均匀性降低,温度梯度明显增大。