复合混凝土基体沥青混合料空隙率设计方法研究

2020-03-23王亨庭易军艳王东升冯德成

王亨庭, 易军艳, 王东升, 冯德成

(哈尔滨工业大学 交通科学与工程学院,黑龙江 哈尔滨 150090)

实际工程中,常见的路面为水泥混凝土路面和沥青路面。水泥混凝土路面可承受较大的车辆荷载,但在温度荷载的作用下易开裂,需要设置接缝;沥青路面的低温抗裂性较好,但易产生车辙等病害。为使路面在车辆荷载和温度荷载的作用下产生较少的病害,有学者提出复合混凝土路面的概念。复合混凝土路面又称为半柔性路面,是将满足一定性能的水泥浆灌入大空隙沥青混合料的空隙而形成的复合路面[1],该路面具有良好的抗裂性、高温稳定性、抗水损害性和抗疲劳性[2],使用时无需设置接缝,行车安全舒适,是一种性能优异的路面。

复合混凝土路面最早出现于法国,其施工技术被称为“Salviacim”施工法;后来在日本得到发展,形成相应的设计体系;1989年文献[3]将其引入国内。自复合混凝土路面引入我国以来,国内学者对其开展了大量研究。文献[4-5]使用主骨料空隙填充法(coarse aggregate void filling method,CAVF)设计复合混凝土的基体沥青混合料,得出基体沥青混合料空隙率为25%时复合混凝土的性能最好;文献[6]验证了复合混凝土良好的高温稳定性;文献[7]比较了复合混凝土与沥青混凝土的路用性能,得出复合混凝土的抗车辙性能、抗疲劳性能优于沥青混凝土;文献[8]提出温度对复合混凝土的抗裂性影响较大;文献[9]对复合混凝土在不同温度条件下的疲劳性能进行研究,得出了各温度条件下复合混凝土的疲劳方程;文献[10-11]使用CAVF法设计复合混凝土基体沥青混合料,采用谢伦堡沥青析漏试验和肯塔堡飞散试验确定最佳沥青用量,得出CAVF法设计的复合混凝土基体沥青混合料具有较好的排水性能、普通石油沥青不适用于复合混凝土路面等结论。

虽然复合混凝土引入国内近30年,国内相关研究也较多,但是复合混凝土的设计仍未形成相应的体系和规程,存在诸多不足,特别是基体沥青混合料空隙率的设计方面。复合混凝土路面基体沥青混合料空隙的形态、结构和大小影响复合混凝土路面的水泥用量和灌浆效果[12]。基体沥青混合料空隙率的设计一般使用CAVF法,然而CAVF法仍存在诸多不足[13-14],这将导致基体沥青混合料的空隙率误差较大,从而使复合混凝土的性能与预期性能之间存在较大差异。基于此,本文从CAVF法出发,用理论结合试验的方法分析其不足之处,提出改进CAVF法,并验证改进CAVF法的准确性;以目标空隙率为22%的基体沥青混合料的设计为例,验证改进CAVF法在基体沥青混合料设计中的适用性,为准确设计复合混凝土基体沥青混合料的空隙率提供参考。

1 材料的选择

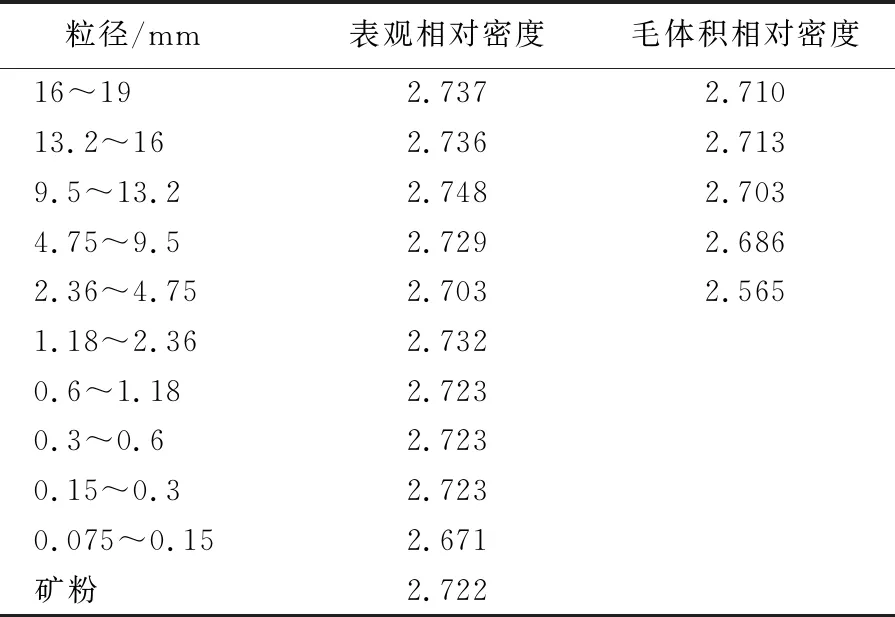

本试验采用沈阳新发展集团提供的石灰岩石料和SBS改性沥青。沥青性质和矿料密度见表1、表2所列。表1中,针入度是在荷载为100 g、针入时间为5 s条件下测试的;延度是在5 ℃、5 cm/min条件下测试的。

表1 沥青性质

表2 矿料相对密度

2 CAVF法

CAVF法最早由文献[15]提出,假设大空隙沥青混合料中,粗骨料形成骨架,细集料和沥青胶浆填充粗集料空隙并且不对粗集料的嵌挤结构形成干涉作用。用公式表示为:

(1)

qc+qf+qp=100

(2)

(3)

其中,VCA为主骨料空隙率;dsc为主骨料紧装密度;dtc为主骨料表观密度;qc、qf、qp、qa分别为粗集料、细集料、矿粉及沥青的质量百分率;df、dp、da分别为细料的表观密度、矿粉的表观密度和沥青的密度;Vvs为目标空隙率。

CAVF法强调粗集料之间的嵌挤作用,可用于复合混凝土路面大空隙基体沥青混合料的设计中,但此方法尚存在不足,主要表现为:① 主骨料空隙率的测量方法不明确;② 未考虑沥青砂浆的干涉作用;③ 未考虑集料吸油率。

CAVF法未明确主骨料空隙率的测量方法,最常用的方法有以下2种:

方法1 《公路工程集料试验规程》(JTG E 42—2005)中捣实密度测量方法,即将主骨料分3次装入容量筒中,每次装入容量筒高度的1/3,每装入1次就用捣棒均匀捣实25下,最后用集料填充表面大空隙,刮平,测量其捣实密度后计算主骨料空隙率。

方法2 将马歇尔试模连同盖筒固定好,按照方法1的装料方法装好石料,用马歇尔击实仪单面击实100下,测量其紧装密度后计算主骨料空隙率。

为研究CAVF法中主骨料空隙率测量方法对复合混凝土基体沥青混合料空隙率的影响,本试验采用《公路沥青路面施工技术规范》(JTG F 40—2004)中OGFC-16级配下限所对应的粗集料级配,使用上述2种方法测量主骨料空隙率。采用方法1和方法2时,主骨料空隙率分别为40.21%和33.84%。根据测量结果,规定沥青用量采用4%,粉胶比为1∶1,细集料级配采用指数为0.5的泰波公式计算的级配,结合CAVF法计算出各成分含量。测量由方法1、方法2设计出的沥青混合料马歇尔试件的空隙率,结果见表3所列。

表3 2种测量方法设计空隙率的试验结果 %

由表3可知,采用传统CAVF法设计大空隙沥青混合料时,不同测量主骨料空隙率的方法设计出的混合料空隙率存在较大差异;方法2设计的沥青混合料空隙率更接近于目标空隙率,但误差可能超过1%。

细集料和沥青胶浆的干涉作用会使粗集料被挤开,嵌挤结构被破坏,此时主骨料空隙率比未加沥青砂浆时大。因此不考虑其他误差时,沥青砂浆的干涉作用使实测空隙率大于目标空隙率。

沥青混合料的空隙率指沥青混合料中除矿料和沥青之外的体积占沥青混合料总体积的百分比,不包含主骨料的开口孔隙和闭口孔隙。在(1)式中,计算主骨料空隙率时使用了主骨料的表观密度,这表明计算出的主骨料空隙率包含了粗集料的开口孔隙,从而导致(2)式和(3)式计算出的细集料、矿粉和沥青的用量偏大,干涉作用也增大。集料的吸油特性也是空隙率误差的来源之一。由于集料具有开口孔隙,在集料和沥青接触时,开口孔隙会吸入一部分沥青,导致填充粗集料间隙的沥青变少,从而引起空隙率误差。

3 改进的CAVF法

复合混凝土路面基体沥青混合料的空隙率一般为20%~28%,一般采用间断级配,沥青砂浆的干涉作用较小。设计复合混凝土路面基体沥青混合料时可以不考虑沥青砂浆的干涉作用,考虑主骨料空隙率测量方法及集料吸油带来的误差即可。据此,把CAVF法的公式改为(4)式~(10)式的形式,即紧装密度采用方法2进行测量,计算主骨料空隙率时,使用主骨料的毛体积密度代替表观密度,使主骨料间的空隙不包含主骨料的孔隙,再用细集料、矿粉、有效沥青填充主骨料的间隙。其中,有效沥青的计算采用《公路工程沥青及沥青混合料试验规程》(JTG E 20—2011)中的相关公式,具体如下:

(4)

qc+qf+qp=100

(5)

(6)

(7)

γse=Cγsa+(1-C)γsb

(8)

(9)

(10)

其中,dfc为主骨料毛体积密度;Pba为集料吸油率;γse为合成矿料的有效相对密度;γsb为矿料的合成毛体积相对密度;γsa为矿料合成表观相对密度;C为沥青吸收系数;ωx为合成矿料的吸水率;其他符号见上文。

改进后的CAVF法需要计算出的结果为qc、qf、qp、qa,主要方法为:假定粉胶比和沥青用量已知,先假设一个粗集料含量,通过(5)式计算出细集料含量,通过(7)~(10)式算出Pba,再带入(6)式中计算公式两边是否相等,若相等,则假设的解为计算结果;若不等,则再假设一个粗集料的值,重复上面的计算,直至相等。计算时可借助Excel表格或使用计算机语言编程计算。

4 改进CAVF法的准确性验证

4.1 级配分段和试验方法

复合混凝土基体沥青混合料的空隙率范围较大,为了避免设计过程中出现为获得较大的空隙率而间断较多的集料档数,导致小空隙率的基体沥青混合料耐久性受影响的情况,本试验将空隙率分为20%~24%和24%~28%。当空隙率为20%~24%时,采用间断档数较少的级配(第1组级配);当空隙率为24%~28%时,采用间断档数多的级配(第2组级配),以最大可能保证混合料的耐久性。具体级配分段见表4所列。

表4 粗、细集料级配

由于旋转压实成型方法在压实过程中无冲击功,不产生集料击碎现象,压实情况与实际施工接近[16],因此本试验采用旋转压实法成型试件,旋转次数为100次。为研究旋转压实法与马歇尔击实法的匹配性,分别采用旋转压实100次和马歇尔单面击实100次的方法测量主骨料空隙率,测量结果见表5所列。

表5 主骨料空隙率 %

由表5可知,旋转压实100次和马歇尔单面击实100次的方法测量的主骨料空隙率差异较小,因此采用上述方法2测量的主骨料空隙率来设计旋转压实次数为100次的旋转压实试件的空隙率是合理的。本次试验试件直径为100 mm,高为(63.5±1.3) mm。空隙率测量方法采用体积法。

4.2 空隙率准确性分析

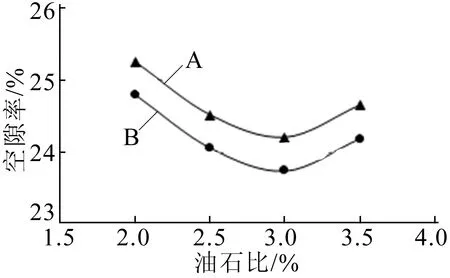

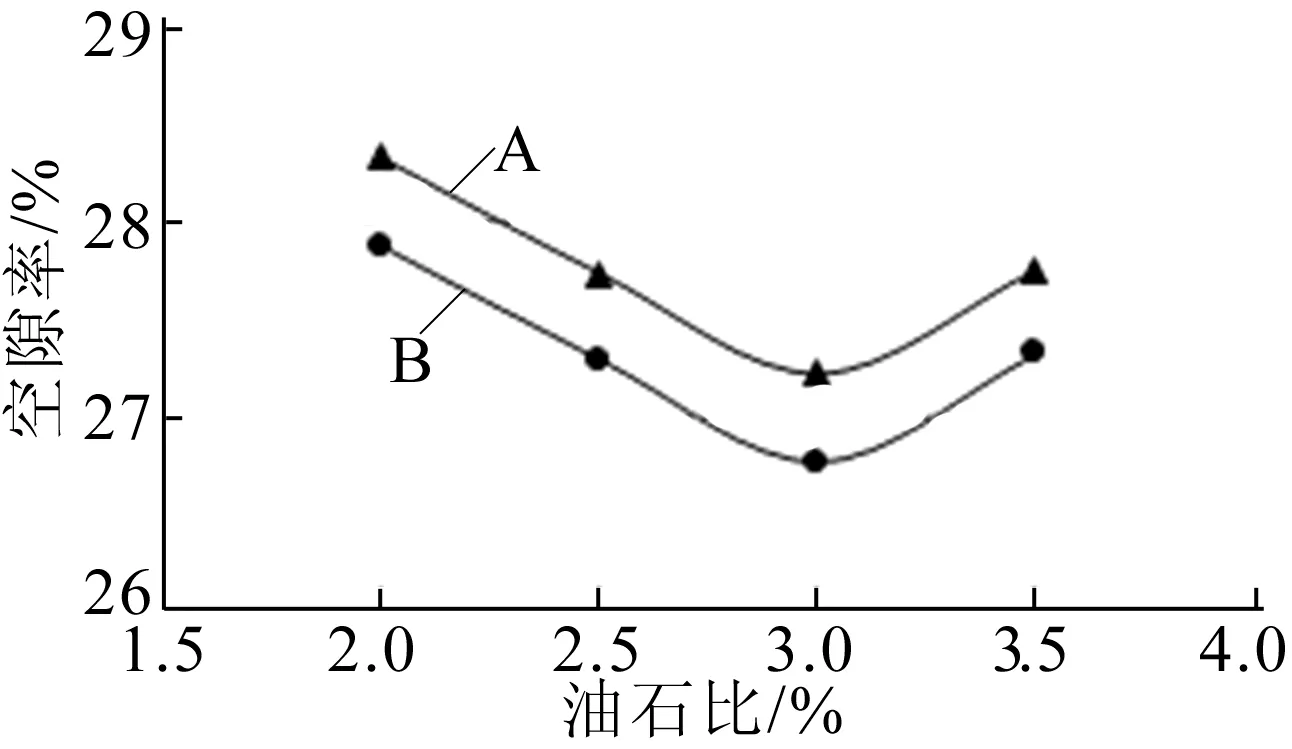

本文试验选取22%、25%、28%为目标空隙率。当空隙率为22%时,采用表4中的第1组级配,粉胶比为0.8,沥青用量分别为2.5%、3.0%、3.5%、4.0%;当空隙率为25%和28%时,采用表4中的第2组级配,粉胶比为0.7,沥青用量分别为2.0%、2.5%、3.0%、3.5%。使用(4)~(10)式计算出不同空隙率、不同沥青用量对应的级配。计算出的级配成型为试件后测量的空隙率如图1所示,图1中,A为实测空隙率,B为未考虑集料吸油率的空隙率,未考虑集料吸油率的空隙率通过计算而得。

由图1可知,采用改进CAVF法设计复合混凝土基体沥青混合料时,实测空隙率比未考虑集料吸油率的空隙率大0.4%~0.8%,空隙率越小,两者差距越大;采用改进CAVF法设计的复合混凝土基体沥青混合料,实测空隙率与目标空隙率之差不超过1%,使用该方法可以保证空隙率的准确性。

(a) 目标空隙率为22%

(b) 目标空隙率为25%

(c) 目标空隙率为28%图1 空隙率的比较

5 改进CAVF法设计基体沥青混合料

5.1 步骤

改进CAVF法设计基体沥青混合料的步骤如下:

(1) 选取性能良好的材料,测定矿料的表观密度和毛体积密度。

(2) 选定粗集料和细集料级配。

(3) 采用上述方法2测量主骨料空隙率,确定沥青用量和粉胶比,使用改进CAVF法计算矿粉、粗集料和细集料的用量。

(4) 使用肯塔堡飞散试验和谢伦堡沥青析漏试验确定最佳沥青用量。

(5) 使用马歇尔试验对沥青混合料进行性能检测,满足要求则配合比设计结束;否则变换粗、细集料级配,重复步骤(3)及以后步骤。

5.2 配合比设计案例

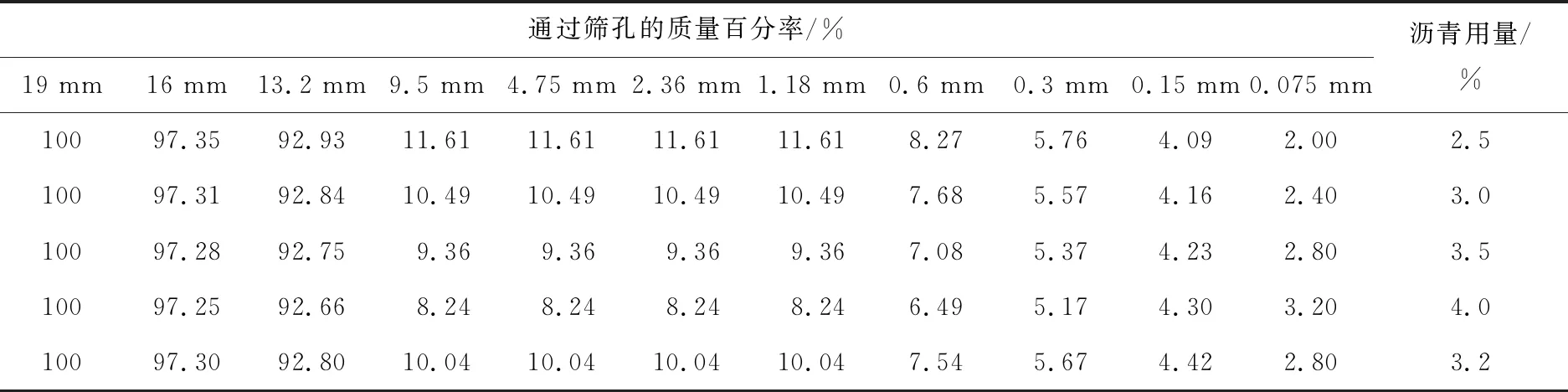

以空隙率为22%为例,采用第1组级配,沥青用量分别为2.5%、3.0%、3.5%、4.0%,粉胶比为0.8,使用改进CAVF法计算而得的级配见表6所列。

表6 设计空隙率为22%时的矿料级配

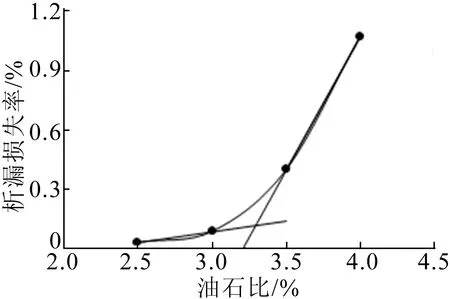

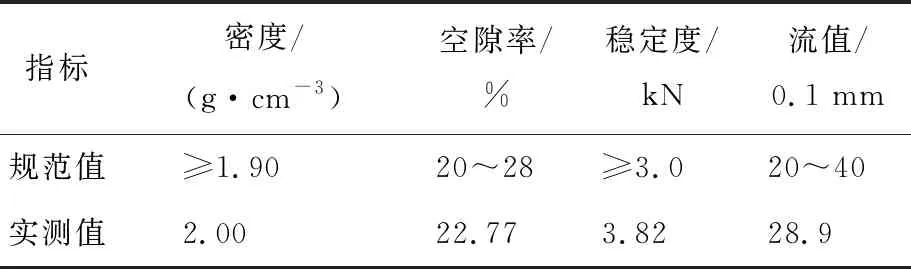

采用4种沥青用量对应的配合比进行肯塔堡飞散试验和谢伦堡沥青析漏试验,试验结果如图2和图3所示,最佳沥青用量取图2和图3的拐点所对应的沥青用量的平均值3.2%。最后使用3.2%的沥青用量,计算级配组成(见表6所列),对该配合比进行马歇尔试验验证。由于我国在复合混凝土方面没有相应规范,因此采用日本规范来评价此方法的有效性。日本规范对复合混凝土路面基体沥青混合料的要求[4]和验证试验结果见表7所列。

图2 肯塔堡飞散损失与沥青用量关系

图3 谢伦堡析漏量与沥青用量关系

由表7可知,采用改进CAVF法设计的空隙率为22%的基体沥青混合料,在密度、空隙率、稳定度、流值方面均满足日本规范的要求。使用改进CAVF设计复合混凝土路面基体沥青混合料是可行的。

表7 基体沥青混合料性能

6 结 论

(1) 针对复合混凝土基体沥青混合料空隙率设计方法中的主骨料空隙率,提出采用马歇尔击实法作为主骨料空隙率的测量方法。

(2) 提出考虑集料吸油率的改进CAVF法,并得出考虑吸油率时,基体沥青混合料空隙率比未考虑集料吸油率时的空隙率大0.4%~0.8%。

(3) 改进CAVF法所设计出的复合混凝土基体沥青混合料空隙率误差在1%以内,采用目标空隙率为22%的混合料作为设计案例,确定最佳沥青用量为3.2%,其各项性能指标均满足要求,所提出的改进CAVF法可有效指导复合混凝土基体沥青混合料空隙率的设计。