凝析油稳定塔盐堵的原因分析及处理措施

2020-03-23刘海波杜红换曹玉超朱晓威宫大印张天培

刘海波,杜红换,曹玉超,朱晓威,宫大印,张天培

(1. 中国石油化工股份有限公司西北油田分公司,新疆 阿克苏 843000; 2. 中国石油化工股份有限公司中原油田分公司,河南 濮阳 457001)

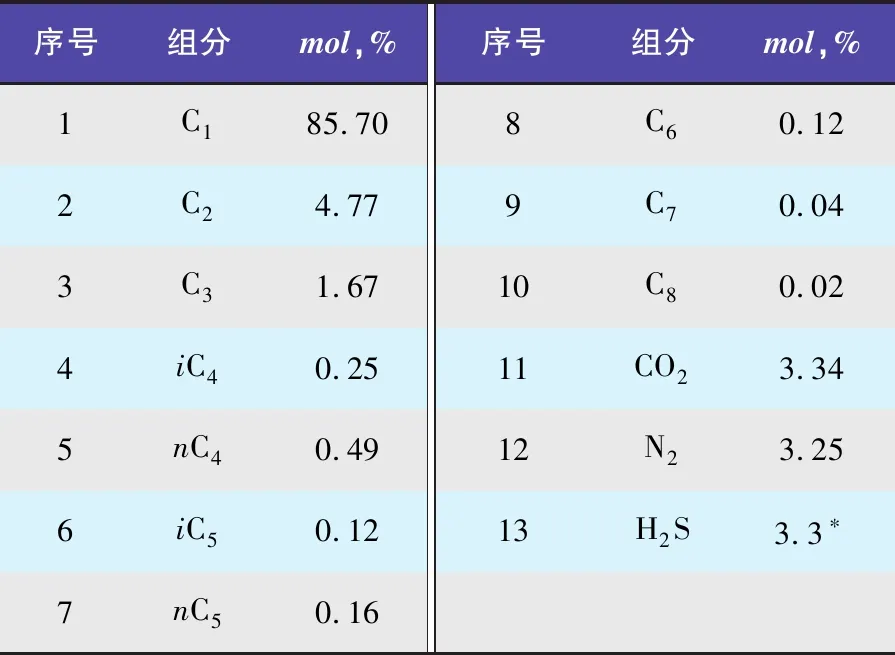

雅克拉凝析气田位于塔里木盆地北部,在新疆维吾尔自治区阿克苏地区境内。根据开发方案,雅克拉气田设计开发规模为260×104m3/d【1】。表1所示为其天然气井流物组分数据。

表1 天然气井流物组分数据

注:H2S组分单位为mg/m3。

雅克拉气田集输工艺采用一级布站方式和井口一级节流降压工艺。为防止井流物结蜡、水合物形成、CO2腐蚀和C3以上组分的收率等对输送温度和压力的影响,一级节流将压力降到9.5 MPa后去集气处理站【2】。集气处理站的主要功能是对气田的天然气进行处理,使其符合管输天然气的有关标准及天然气的质量要求。集气处理站的产品为天然气(干气)、液化气、轻油和凝析油。雅克拉集气处理站(简称雅站)凝析油物性见表2。

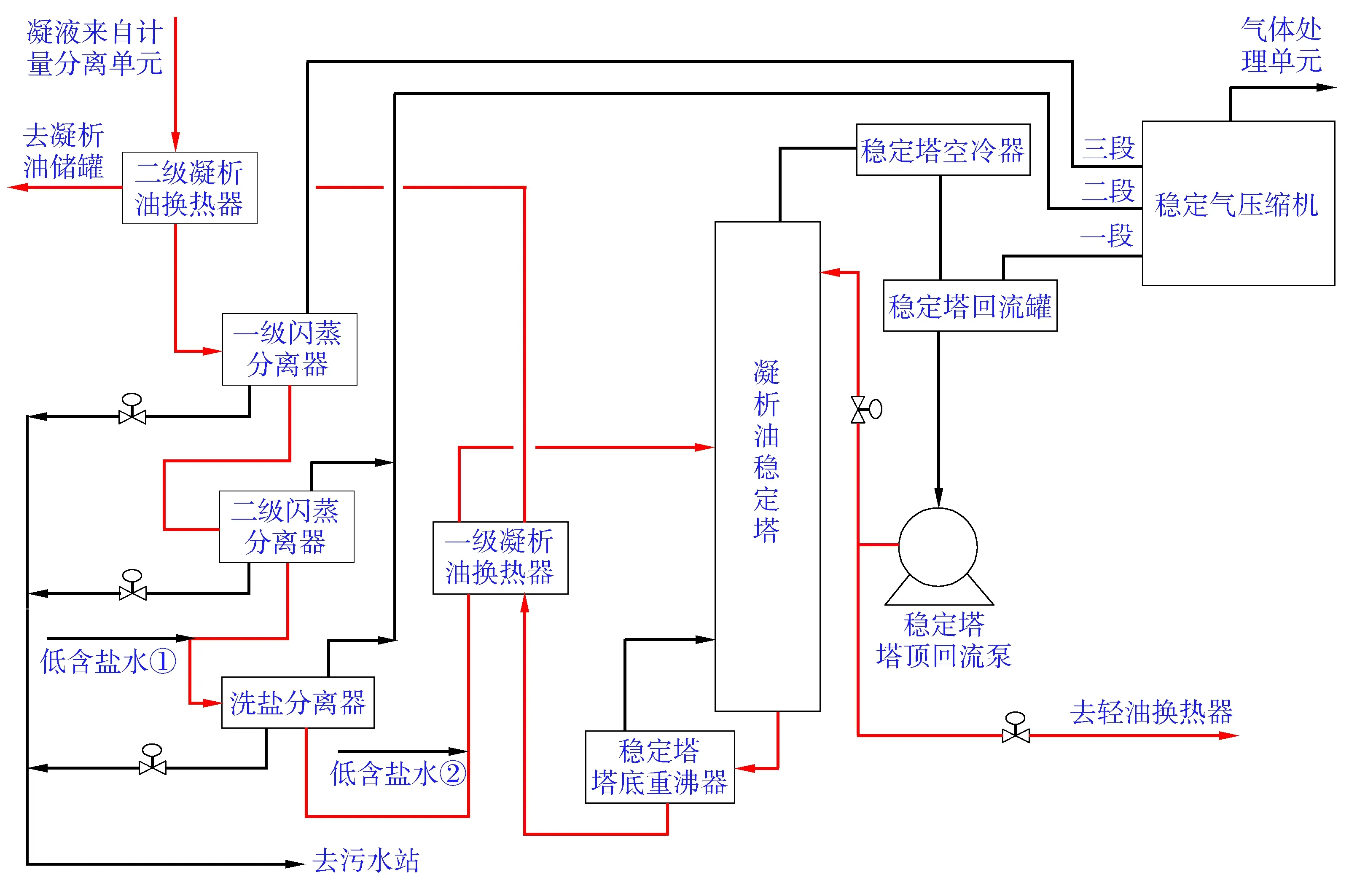

雅克拉集气处理站于2005年11月29日投入生产,已连续运行12年。其凝析油稳定单元的目的是降低凝析油饱和蒸汽压,减少凝析油在储运过程中的蒸发损耗,同时回收凝析油中的轻烃【3】。凝析油稳定单元流程见图1。

1 问题及原因分析

2018年12月中旬,凝析油稳定塔突然多次出现塔底温度持续难以维持、塔底产品采出困难的问题,经投用已建的洗盐流程后,仍在很短时间内(3~5 d)即再次出现上述问题,遂于2019年2月对稳定塔重沸器管束进行了抽芯更换。图2为抽出的换热器管束。

对抽出的稳定塔重沸器管束进行验漏检查发现,换热管无穿孔刺漏。将管束内物质取样化验,结果显示,该物质溶于水,其水溶液中氯离子含量明显升高,基本可以判断为盐堵造成重沸器换热效果差及稳定塔工况恶化。

表2 雅站凝析油物性

图1 凝析油稳定单元流程

图2 抽出的稳定塔重沸器管束

重沸器管束更换后,稳定塔工况恶化速度仍较快,近1个月内投用洗盐流程4次,每次投用时间均在48 h以上,但稳定塔工况仍不理想(底温持续降低、参数波动大)。

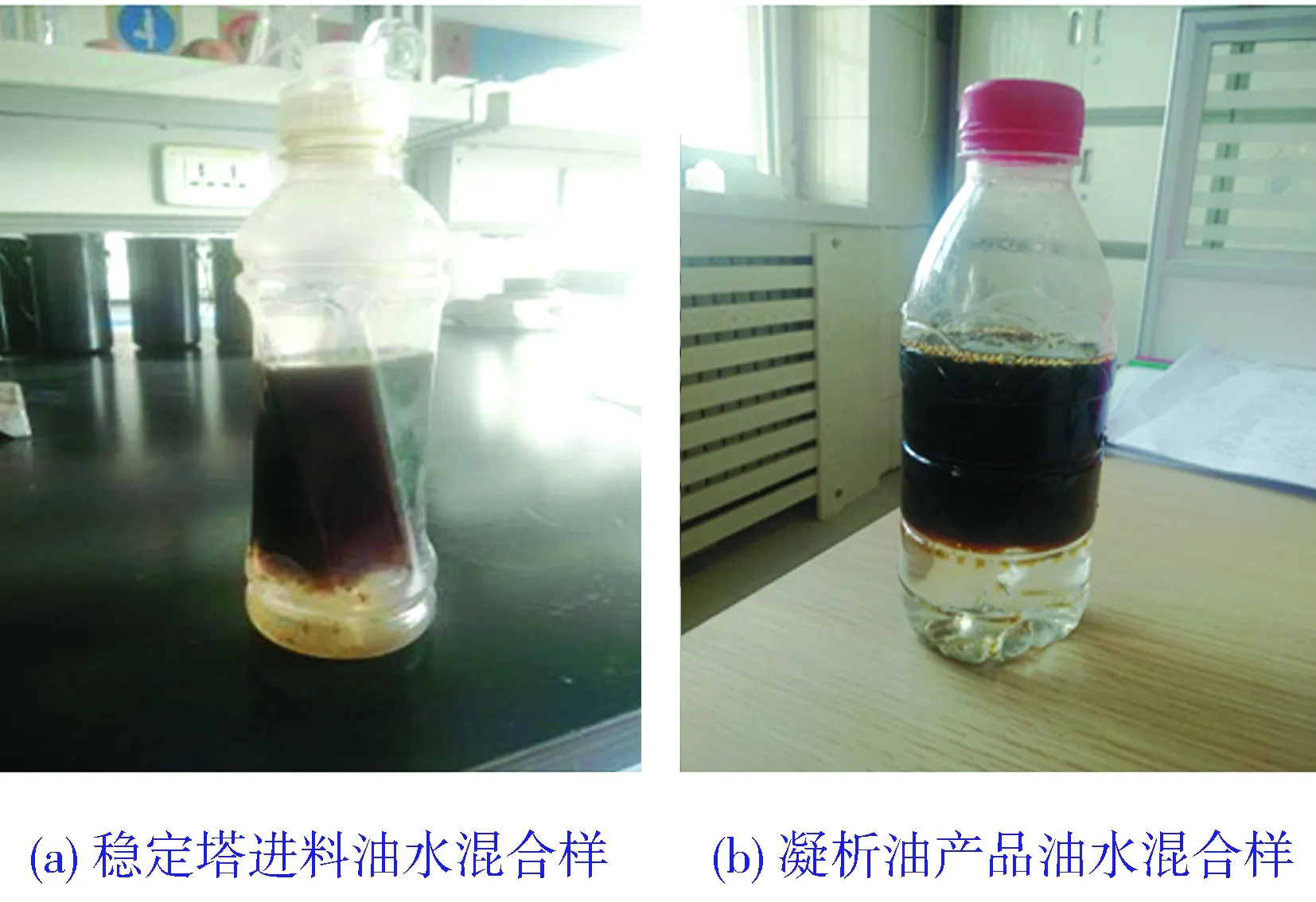

为查找问题原因,取稳定塔进料油样及凝析油储罐产品油样,2种油样分别与水以1∶1比例混合,进行油水分离试验。静置5 min后的结果如图3所示。

图3 油水混合样

由图3(a)可以看出:稳定塔进料油样与水混合后,混合物分为3层,取出油、絮状物和水,油水界面不清晰;凝析油产品与水混合后,混合物为2层,油水界面清晰。根据上述试验结果,初步判断造成凝析油稳定塔工况紊乱的原因为:进塔前来料油水分离效果差,稳定塔进料油中携带的高含盐水在高温下发生析盐,进而造成稳定塔塔板及重沸器管束盐堵。

2 处理措施探讨

通过以上分析可知:进塔凝析油中携带的高含盐水在高温下发生析盐是盐堵的根本原因,凝析油稳定塔的高温运行工况是造成盐堵的外部因素【4】。根据流程中的不同阶段,将盐堵解决措施分为3类,即稳定前脱盐、稳定中防盐和盐堵后洗盐。

2.1 稳定前脱盐

凝析油稳定塔盐堵的主要原因是进入凝析油稳定塔的凝析油中携带的大量高含盐水在高温运行状态析盐并附着在塔板及重沸器上所致【5】。在凝析油进入凝稳塔之前将高含盐水脱除,降低进入稳定塔的凝析油的含盐量,就能从根本上解决凝析油稳定塔盐堵问题。

雅站目前采用的稳定前脱盐方式为:在洗盐分离器中加入低含盐水(加入位置见图1中的“低含盐水①”),将来油中的盐分溶解在水中,并经洗盐分离器脱水流程脱除。但此方式加重了洗盐分离器脱水负荷,在目前单井来油含水量逐年增加的情况下,已不能有效脱盐,且进站油品物理性质已发生变化,加入低含盐水并不能有效提高油水分离效果,减少进塔凝析油中含盐量。

2.2 稳定中防盐

稳定中防盐是指调整凝析油稳定塔的操作参数,降低凝析油稳定塔的温度和压力以及凝析油在稳定塔及重沸器中的水分蒸发量,防止盐分大量析出而形成盐堵。

此方法可以保证凝析油稳定塔的平稳运行,但降低稳定塔运行温度必然会减少轻组分在凝析油中的拔出量,使稳定塔不能达到有效的凝析油稳定效果;且凝析油储罐为常压储罐,未脱除的大量轻组分会通过储罐呼吸阀排放到大气中,导致环境污染及大量可燃气体泄漏,还会影响到站内轻烃的产量。

2.3 盐堵后洗盐

雅站目前采用的盐堵后脱盐方案为:当盐堵问题出现时,在稳定塔进料中加入低含盐清水(加入位置见图1中的“低含盐水②”)对结盐的稳定塔进行冲洗,以达到清洗掉塔板及重沸器中结晶盐、恢复稳定塔工况及重沸器换热效果的目的。

雅克拉凝析油稳定装置盐堵周期约为3~5 d,水洗脱盐时间约为48 h,但盐堵速度较快,且水洗脱盐时需降低稳定塔操作温度,洗盐后至少需要12 h恢复稳定塔参数,期间轻烃产量损失较大。洗盐所用清水会进入凝析油储罐,因下游用户对凝析油产品含水量要求非常严格(出口液面样含水<0.5%,底部样含水<0.7%,三级样含水<0.4%),脱水时不可避免地会有部分凝析油进入污水收集罐,造成凝析油损失。故目前此方法性价比较低。

2.4 处理措施

综上所述,雅站目前已有的脱盐及防盐措施均不能有效解决盐堵问题,考虑到稳定中防盐性价比较低以及稳定后脱盐的被动性,仍决定采用稳定前脱盐的方法。

雅站稳定塔出现的问题主要因为单井来的油水混合物形成了絮状乳化液,高含盐水不能在一级闪蒸分离器、二级闪蒸分离器和洗盐分离器中被有效分离。根据对国内同类问题的研究,在油水混合物中加入高效破乳剂,可以有效解决油水不能快速分离的问题。经过多次取样实验,最终雅站采用在计量分离单元来液进入二级凝析油换热器前加入水溶性破乳剂的方法,取得良好效果(见图4)。

图4 单井来的油水混合物与加入破乳剂后的油水混合物分离效果对比

加注水溶性破乳剂后,凝析油稳定塔运行正常,未发生盐堵液泛及底温达不到设定值的问题,有效解决了雅站凝析油稳定塔盐堵的问题。

3 结论及建议

随着气田开发,集气处理站的进站单井逐年增加,进站油品的物理性质也可能发生变化,生产中应加强新井取样化验,对油品性质与原有进装置单井差别较大的井要重点关注,及时做好应对措施。且随着单井含水、含盐量逐年上升,油品性质更加多样化,原有脱盐方式可能无法有效解决问题,盐堵问题将可能越来越频繁,生产中应及时找到问题发生的根本原因,以便从根本上解决凝析油稳定装置盐堵问题。