催化烟机振动异常案例分析与处置

2020-03-23徐成裕张军军徐玉棠

徐成裕,张军军,徐玉棠

(中国石油化工股份有限公司镇海炼化分公司,浙江 宁波 315207)

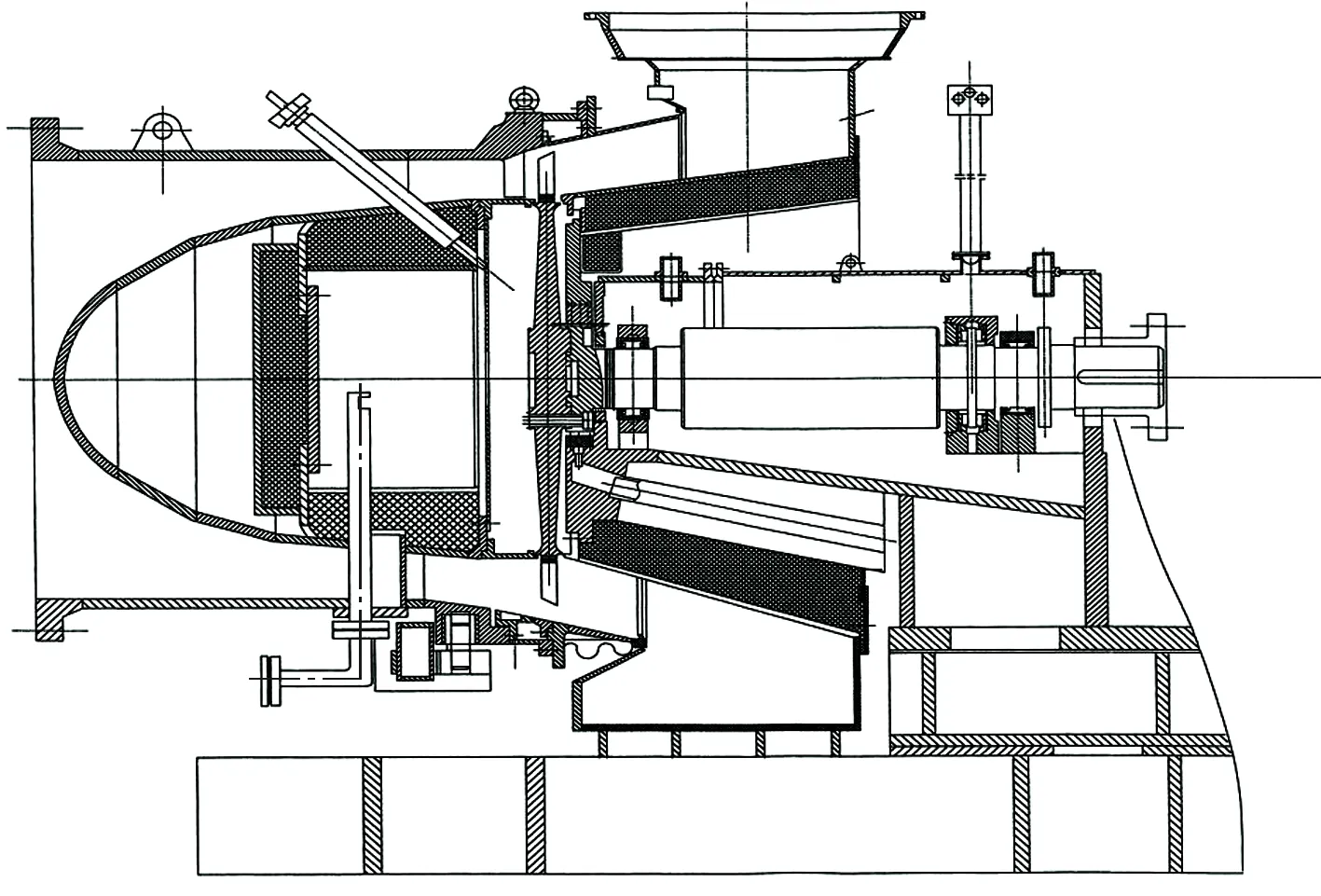

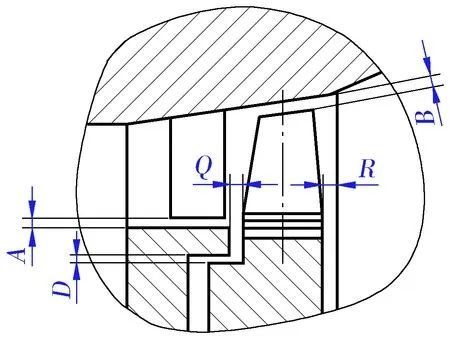

烟气轮机(简称烟机)是催化裂化装置的核心设备,同时也是该装置主要的节能设备。该机通过再生烟气的压力和热能进行膨胀做功,从而有效带动主风机运行及发电,其运行情况直接影响到装置的运行周期和能耗水平。本装置(简称Ⅱ催化,340万t/a)主风机组采用烟机+轴流风机+电动(发电)机的三机组模式,于1999年11月投入运行。2007年配合装置扩能,烟机同步改造,轴功率由16 389 kW提升至18 500 kW,控制系统也由GHH改为TRICON。该机为轴向进气,垂直向上排气的单级烟气轮机,转子采用单级悬臂结构,主要由进气壳体组件、排气涡壳组件、转子组件、轴承座组件以及底座等6大部分组成。烟机结构示意见图1。

图1 烟机结构示意

1 振动变化及分析处置

1.1 振动问题的产生

受结垢影响,该烟机存在振动波动的情况,但总体运行稳定,满足装置同步运行的要求。在2014年检修时,首次发现导流锥进气段支撑位置变形(见图2),分析认为是长期受高温及应力环境影响,材料产生高温疲劳引起的。到2016年检修时,发现变形有扩展,已有3个部位明显凹陷,随即安排采购新导流锥。

图2 导流锥进气段支撑位置变形部位

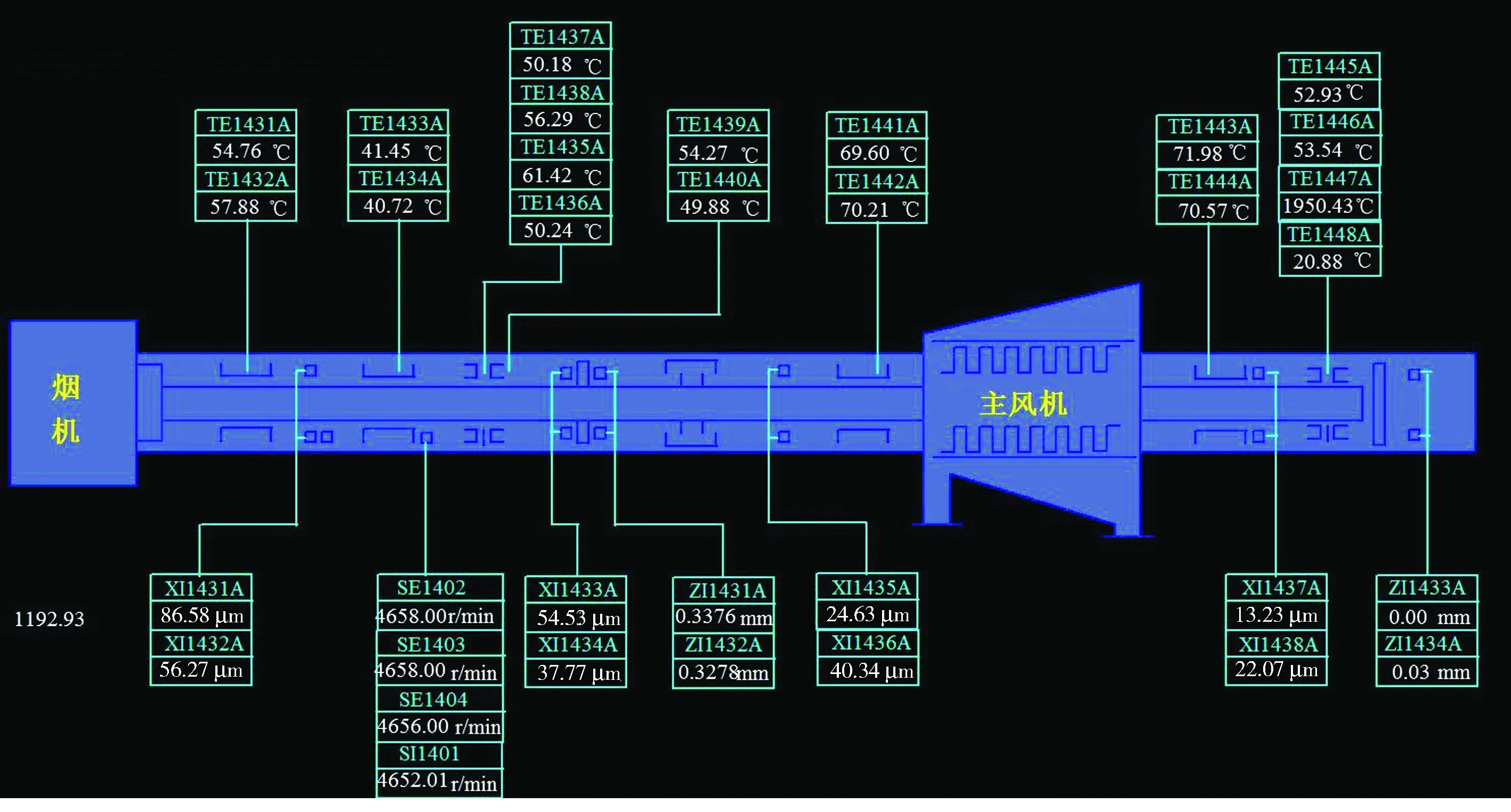

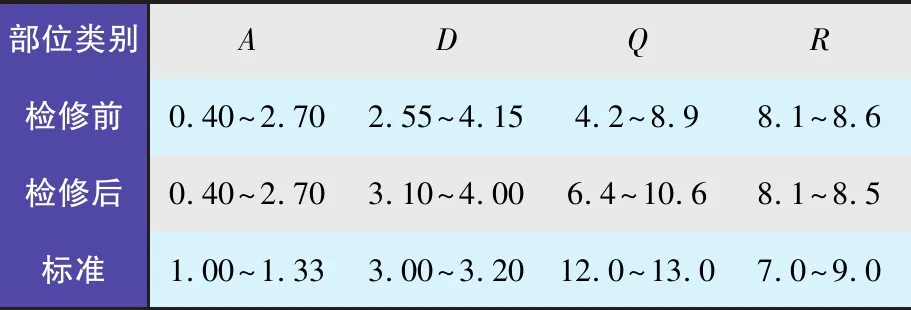

2018年装置停工检修时,导流锥进气段原变形量又有扩大。原计划更换导流锥,但因静叶端面间隙、轮盘气封间隙、导流锥螺栓孔分布等配合问题,新导流锥无法安装。2018年6月装置开工后,烟机轴振动测振点出现振荡上升(轴系测点分布见图3,其中XI1431A/XI1432A为轮盘侧径向振动测点;XI1433A/XI1432A为对轮侧径向振动测点),单点(XI1431A)瞬间最高上升至110 μm(高报值57 μm,联锁停机值95 μm,2取2)。

图3 轴系测点分布

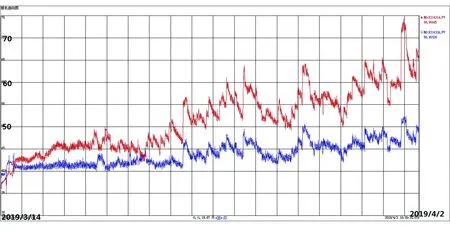

停工检修前、后振动趋势对比见图4。2018年5月19日停工检修前,XI1431A振动最大值在80 μm以下;6月10日检修完开机后, 振动逐渐升高,最高达到97 μm(因捕捉频率低,该趋势图中未显示110 μm的最大值),之后有所回落。

1.2 问题初步分析

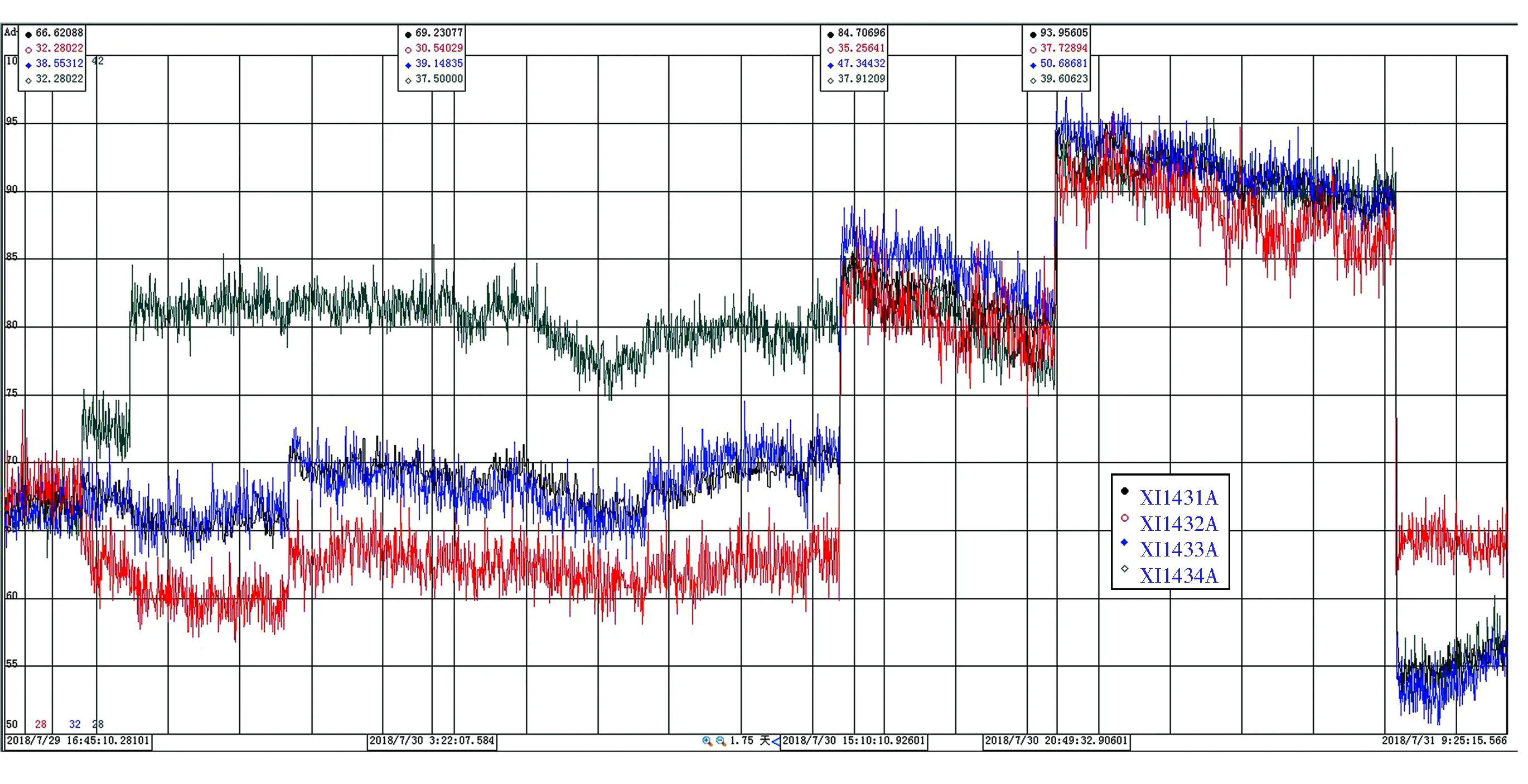

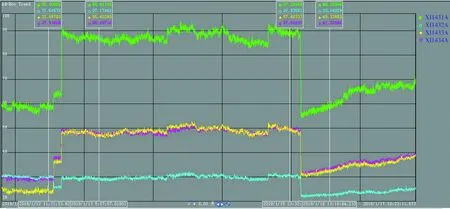

图5和图6分别是2018年7月29~31日、2019年1月12~17日烟机轴振动4个测点(轮盘侧XI1431A、XI1432A和对轮侧XI1433A、XI1434A)的变化趋势。

图4 停工检修前、后振动趋势对比(XI1431A)

图5 烟机振动测点检测数据变化趋势(2018年7月29~31日)

图6 烟机振动测点检测数据变化趋势(2019年1月12~17日)

从图5和图6可以看出:测点振动存在同步上升及同步下降现象,振动最高点XI1431A超过90 μm,其他3个点相对较低,均在60 μm以下。振动的上升和下降呈突然跳跃的态势,跳跃幅度高的超过30 μm,且没有规律。

查看烟机振动跳跃前后装置各运行参数发现,均未发生明显波动,旋分压降和三旋出口细粉含量均稳定(小于3%,符合要求),细粉粒度无明显变化,排除了工艺异常引起烟机振动变化的可能。

检查结果显示,润滑油路温度、压力稳定,轴瓦进油压力及回油温度稳定,排除了油路问题。

利用机组在线监测系统对振动变化进行分析。振动通频值上升主要是由工频幅值增长引起的,工频相位出现同步变化趋势,二倍频成分幅值存在同步小幅度变化,二倍频相位呈同步变化趋势。对比烟机前、后轴工频椭圆轨迹发现,初相点出现明显转移。烟机转子存在不平衡矢量转移现象,变化前后工频椭圆进动方向不变。

通过机组在线监测分析诊断,转动过程无机械摩擦,振动变化是“动不平衡量”变化引起【1】。

1.3 工艺操作上的应对

为维持烟机的正常运行,避免异常停机,装置从多方面进行了调整。

1.3.1 降低超细粉对烟机结垢的影响

一般认为:烟机入口粉尘浓度高,尤其是超细颗粒含量高是烟机结垢的直接原因。超细粉由于受到范德华力的影响容易在叶片、转子、尾带上粘附集聚,形成垢片【2】。随着垢片的不断增大, 在离心力作用下将会脱落, 导致烟机转子动平衡被破坏, 振动升高。中石化专家团队调研结果表明: 烟机结垢严重程度与入口粉尘浓度及粉尘中<5 μm的颗粒含量有直接关系,其含量越高,烟机结垢越严重【3】。

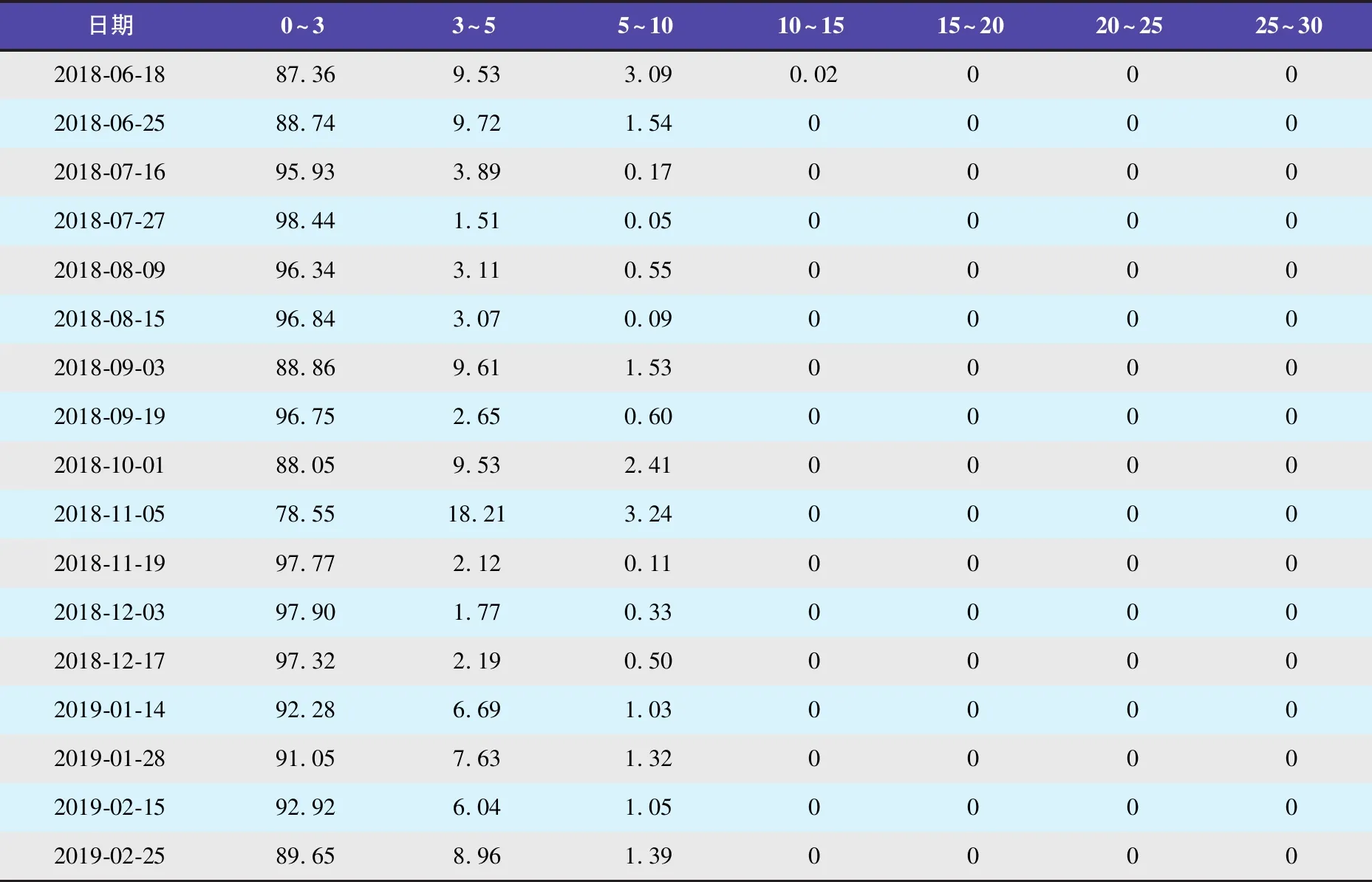

表1是Ⅱ催化三级旋分出口烟气细粉粒度分布数据。从表1可以看出:三级旋分出口烟气细粉中,<5 μm的超细粉含量平均值达到98.94%,<3 μm的超细粉含量平均值达到93%,基本不含10 μm以上的颗粒。

为限制超细粉产生,主要做了以下工作:

1) 降低采购新鲜催化剂的磨损指数,减少超细粉的产生。磨损指数指标从原来的1.4%下调至1.1%,<40 μm细粉含量指标从15%下调至12%。要求三效助剂厂家提高助剂的球形度,减少细粉产生。从图7电镜分析可以看出,2019年2月生产的三效助剂球形度较2018年8月有所改善,但仍需继续提高。

图7 三效助剂电镜分析

2) 避免同时使用多种强度相差较大的新鲜剂或助剂(在无法避免使用助剂时,对助剂的强度与球形度加强监控)。

3) 降低再生器中烟气流速,以减少催化剂颗粒高速碰撞产生的细粉。一方面控制进入烧焦罐的主风量,在维持再生催化剂定碳稳定的情况下,烟气氧含量尽量低;另一方面尽量提高再生器压力。

4) 避免再生温度过高和稀相尾燃,避免内、外取热器泄漏蒸汽进入再生器以及避免燃烧油喷嘴等处蒸汽长期进入再生器,以减少催化剂热崩产生超细粉。

表1 三级旋分出口烟气细粉粒度分布 单位:μm

1.3.2 其他操作条件的优化

1) 控制烟机入口温度,保证其不超温,稳定维持在678~685 ℃。

2) 降低系统中水汽浓度,减缓烟机结垢。烟气中的水汽主要来源有焦中氢燃烧生成的水汽、烟机轮盘冷却蒸汽、再生器各循环管松动蒸汽、燃烧油喷嘴保护蒸汽、主风事故蒸汽暖管蒸汽等。实际生产过程中,要监控好焦中氢含量,将其控制在6%~9%;再生器各循环管松动点应遵循宜风则风、宜汽则汽的原则,尽量减少用汽点;燃烧油喷嘴保护采用非净化风替代蒸汽;控制好主风事故蒸汽暖管小旁路流量,避免开度过大。

3) 确保烟机轮盘冷却蒸汽是过热蒸汽,避免带水。适当减少轮盘蒸汽用量,轮盘温度控制在330~350 ℃。

1.3.3 烟机在线清垢

经过工艺调整,仍不能有效缓解烟机振动的上升趋势,参考其他企业烟机实施在线清垢的经验,2019年2月19日,对本装置烟机实施了在线清垢。开启备用风机,将烟机机组负荷切出,利用垢层与机体金属热膨胀系数不同的特性,通过转速、轮盘冷却蒸汽的大幅扰动,使垢层分离、脱落并被吹除,达到在线清除烟机结垢的目的。

清垢后烟机振动单点最大值(XI1431A)从最高的141 μm下降至68 μm,取得一定效果。但重新投入运行后振动上升较快。2月27日,XI1431A振动值再次上升至高于115 μm,且居高不下。

1.4 振动问题的再次确认

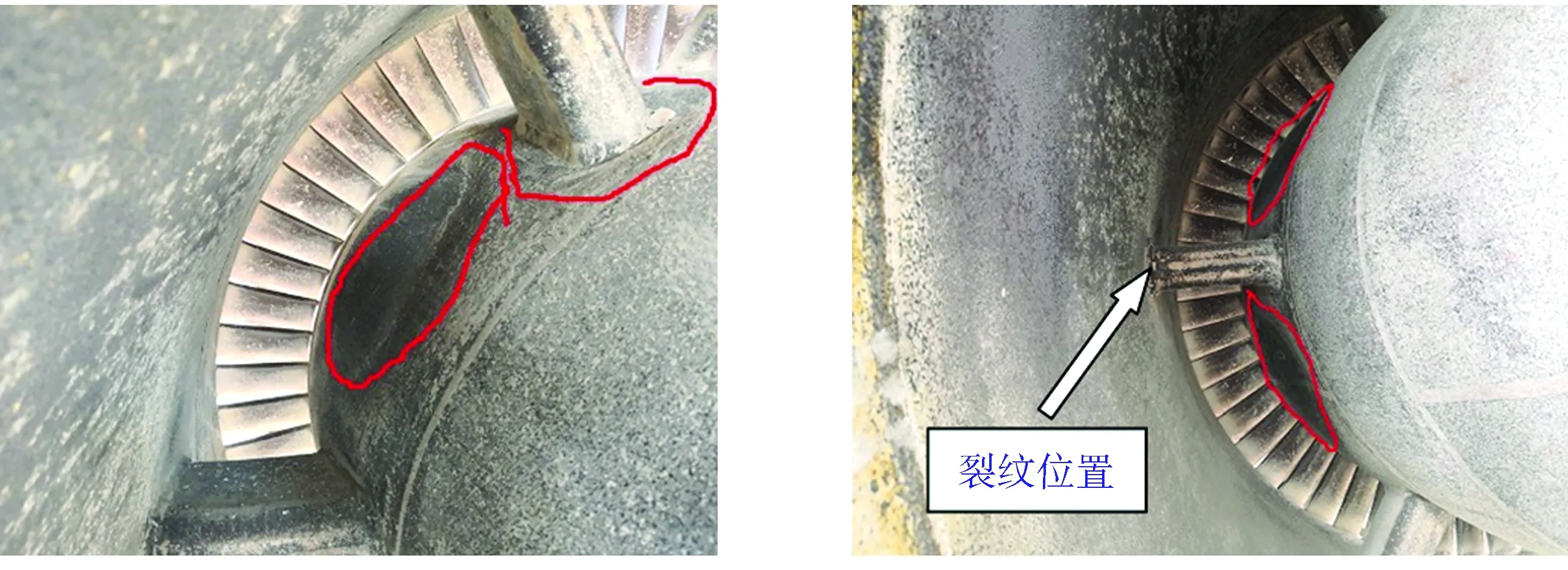

3月7日安排烟机停机检修。解体检查,发现烟机导流锥进气段内锥体局部凹陷变形量较上次检修时有所增加(见图8和图9)。

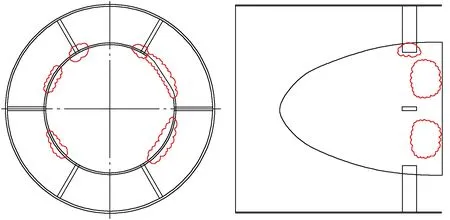

测量转子与进气侧端面间隙,发现进气侧上部2~3点钟方向端面间隙4.1~8.9 mm(标准为12~13 mm);移开导流锥后测量静叶顶间隙,发现静叶部分顶到导流锥台阶;对导流锥焊缝进行着色检查,发现内部4处焊缝有裂纹,外部5处焊缝有裂纹;且转子轮盘背面堆积脱落的催化剂较多。

图8 2019年3月导流锥变形凹陷情况及裂纹部位

图9 导流锥凹陷变形位置示意

由烟机转子与进气侧端面间隙减小(2018年检修完扣盖时测量进气侧端面间隙为7~10 mm)的现象可以判断,导流锥内锥体端面已向转子侧移动。结合进气段内锥体的变形判断,认为是材料高温蠕变造成了动、静端面间隙不均匀减小,同时内锥体中心偏离,造成局部静叶叶顶顶到导流锥台阶。

导流锥壳体的裂纹,判断是材质在长期高温、应力环境下产生的高温疲劳裂纹。

另外主推力瓦有1块瓦块存在微裂纹,汽封梳齿有轻微翻边,梳齿间有少量催化剂。其他烟机部件正常,无明显影响轴振动的因素。

检修中更换推力瓦块、汽封体烟机转子(2台转子轮流使用,换下后清洗、喷涂、做动平衡)和各部位高温螺栓。

因新购导流锥返厂加工未完成,不得已尝试对原导流锥变形进行矫正。但实际矫正时,因该部位壁厚14 mm,矫正难度大,效果不明显。且强行矫正会导致静叶环封严重变形、动静配合间隙超标等问题。因此,在无新配件的情况下,只能安装使用原导流锥。导流锥中心的偏移及端面位移造成的配合间隙超标,检修已无法消除。

进气锥与静叶、轮盘间隙以及叶轮与壳体间隙示意见图10,前、后壳体间隙拆装对比见表2。

3月14日开机投运后,烟机振动持续升高(见图11),4月9日已突破80 μm,且较以往不同的是,振动变化周期缩短。根据经验,烟机结垢需要一定时间的积累,运行超过1个月以后才会出现振动的突变。而此阶段运行中,振动突变频繁,1天内可出现3~4次,与烟机结垢现象不符。

图10 各部件间隙示意

表2 进气锥与静叶、轮盘间隙以及叶轮与前、后壳体间隙拆装对比 单位:mm

分析认为:导流锥的变形对烟机转子运动状态的影响加剧;振动的上升属于不可逆发展,必须通过检修消除。

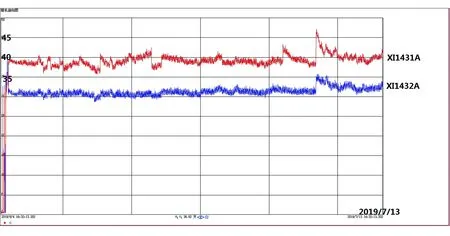

2 “动不平衡” 故障消除

2019年5月21日,决定再次停机检修,更换导流锥。6月5日检修完开机后运行至今,振动单点最大值稳定在40 μm左右。由此可以断定,导流锥引起的烟气流不稳定是导致本周期烟机振动异常的主要原因,“动不平衡”的现象消失,烟机振动的故障也随之消除(见图12)。

3 关于导流锥材质问题

烟机从1999年11月投用至今,导流锥使用已超过19年。导流锥进气锥材质为1Cr18Ni9Ti,长期在670~685 ℃的高温环境下运行,且受应力影响,材质出现了高温疲劳蠕变变形(或开裂)。

图11 2019年3月14日开机后振动异常上升

图12 2019年6月5日开机后振动稳定

对该材质长期高温蠕变的研究,尚缺少数据的支撑。设计计算时,一般也以钢材在设计温度下经10万h蠕变率为1%的蠕变极限来考虑材质的高温蠕变量问题。对于材质运行超过10万h的蠕变量,既无理论计算量也无经验值。而C会与晶界处的Cr结合,形成Cr3C2并析出,随着长时间的累积,当晶界处的Cr含量低于12%时,发生晶间腐蚀开裂的几率就会变大。

且长期高温、应力条件下,本来轻微的表层氧化也会逐渐向材料内部深入。相关报道中已有ZG304(304铸钢)材质的导流锥开裂的记载,并在材质断口分析报告中,指明了材料的晶间腐蚀以及高温氧化问题。所以有必要在合适的时间对导流锥部件进行材质升级。

4 结论

导流锥蠕变变形引起烟机振动异常的问题,在行业中出现较少。但随着烟机投入运行时间的增加,材料高温疲劳的问题会逐渐显现出来,且振动异常时,机组在线监测频谱分析也难以诊断。故在烟机检修时,需重点关注导流锥的变形情况,尽量提前处置应对。建议设定振动的主动停机检修指标,避免缺陷恶化后突发故障造成设备损坏。对材质高温疲劳的问题也亟待进一步深入研究。操作优化对避免烟机振动异常始终是一项十分重要的工作。