管道天然气离心压缩机干气密封国产化研制

2020-03-23沈登海刘小明王泽平

沈登海,刘小明,王泽平,张 聪,曹 磊

(1. 中国石油西部管道公司,新疆 乌鲁木齐 830011; 2. 四川大学化学工程学院,四川 成都 610045; 3. 四川日机密封件股份有限公司,四川 成都 610045)

国内管道行业起步晚、发展快、国产化率低,关键设备均为全套进口。目前已建成的天然气管道有西气东输一线、二线、三线,榆济管道,陕京管道,川气东送等主管道。其压缩机主要由GE、RR、Man Trubo、Dresser-Rand、Siemens等企业提供,随机配带EBI(德)、John.Crane(美)、Flowserve(美)等供应商提供的干气密封产品【1】。随着机组的长时间运行,干气密封备件昂贵、维修周期长、售后服务不及时等问题日益突出。管道天然气压缩机干气密封运行条件苛刻,主要表现为:

1) 密封轴径大,通常在φ180 mm左右;

2) 密封工作压力高,通常为8~10 MPa;

3) 受上游来气和下游调峰的影响,运行工况变化大;

4) 管道天然气压缩机一般按照1开1备、2开1备或3开1备配置,机组启停频繁;

5) 现场无氮气气源;

6) 远离城市甚至设置在无人区,机组检修困难等。

因此要求干气密封具有极高的稳定性、可靠性。而国内尚无此产品国产化的应用业绩。2015年,由中国石油西部管道公司联合国内密封厂家对西部管道天然气压缩机GE机组PCL800机型干气密封开展国产化备件的研制工作。

1 设计基础条件

整个西部管道天然气压缩机中,GE提供的PCL800系列压缩机占比最大,其绝大部分配置的是由EBI(德)提供的干气密封产品。因此,本次以GE机组的干气密封作为国产化研制的对象。

1.1 天然气组分

中石油西部管道公司4种天然气组分见表1。

1.2 管道压缩机组操作条件

压缩机操作条件见表2。

1.3 密封设计参数

干气密封设计参数见表3。

1.4 泄漏量指标

密封端面泄漏量指标见表4。

表1 天然气组分 mol,%

表2 压缩机操作条件

表3 干气密封设计参数

表4 干气密封泄漏量指标

2 密封结构设计

2.1 总体结构设计

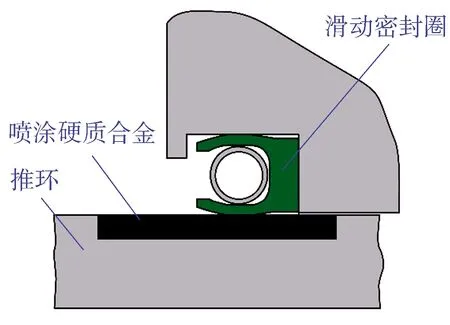

管道天然气压缩机输送的介质为易燃、易爆的天然气,不允许大量天然气泄漏至大气环境中,也不允许外部的气体或者润滑油泄漏至压缩机组内,同时密封的设计压力高达15.0 MPa(文中压力均指表压),因此选择安全性和可靠性最高的带中间迷宫串联式干气密封。图1所示为密封结构剖面,该密封采用多弹簧、静止式、平衡型结构设计,包括动环、静环、轴套、弹簧座、推环、弹簧、弹簧蓄能密封圈等零部件。密封采用两级密封串级布置,一级密封为主密封,二级密封为安全密封;当一级密封失效时,二级密封可承受全部压力,避免介质大量外漏,确保机组安全停机。

1—轴套弹簧蓄能密封圈;2—动环弹簧蓄能密封圈;3—动环;4—静环;5—腔体弹簧蓄能密封圈;6—介质侧弹簧座;7—弹簧;8—连接座;9—大气侧弹簧座;10—推环;11—压紧套;12—动环座;13—推环弹簧蓄能密封圈;14—轴套

图2所示为动环传动结构。该结构采用轴套与动环外圆铣制异形凸耳结构传动,应力小、传动可靠。动环外圆采用金属包围结构,可有效防止动环意外碎裂后碎块再脱出对机组产生的二次损害。图3所示为静环防转结构。该结构采用静环与弹簧座铣制实体凸耳防转,受力均匀。

图2 动环传动凸耳实物

图3 静环防转凸耳实物

2.2 槽型选择

干气密封有单向旋转(单向槽)和双向旋转(双向槽)两种槽形可供选择。单向槽优点是具有更大的气膜刚度、更强的抗干扰能力、更低的开启转速以及更广的适用范围,尤其适合机组频繁启停的工况;其缺点是泄漏量稍大且不允许反转,反转时会因密封端面无法脱开而造成密封失效。双向槽突出优点是具有更低的泄漏量以及允许反转,特别适用于机组会发生反转的运行工况【2】;其缺点是气膜刚度较低、厚度较薄,在极端工况下的抗干扰能力较弱。

管道天然气压缩机由于出口止回阀距离压缩机近,返回线距离短,系统易平衡,基本不存在反转运行的可能性。同时考虑到机组启停频繁以及实际运行中机组工况变化较大的问题,为保证机组长周期可靠、稳定运行,本项目优先采用单向旋转的螺旋槽。

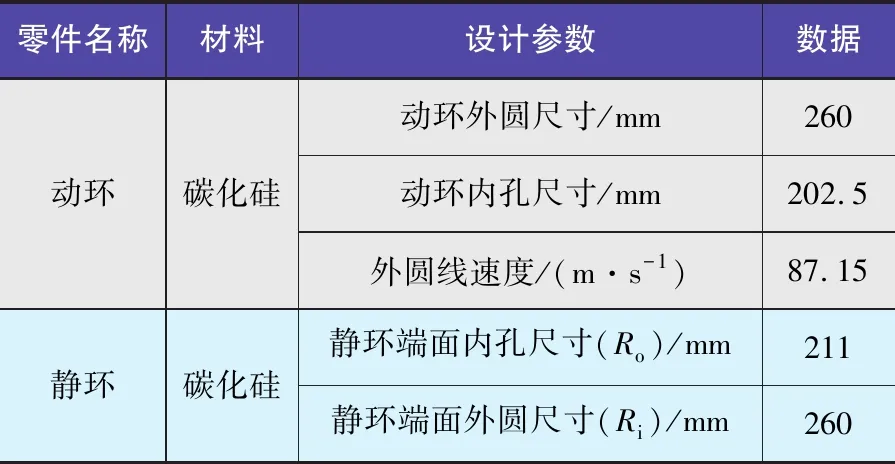

2.3 动、静环材料选择

干气密封动环属于高速旋转部件,应选择强度高、导热性好、弹性模量高的材料。无压烧结碳化硅材料具有抗弯强度高、导热性好、弹性模量高、质量轻、耐腐蚀性强的特点,其推荐的线速度使用范围为≤180 m/s,本项目设计的干气密封最大的线速度仅为87.15 m/s,因此完全满足使用要求。

石墨材料强度较低、自身材质不均匀,且高压下变形难以控制。相对石墨材料而言,碳化硅具有更高的强度和弹性模量,可有效减小静环在高压下的变形。本项目干气密封的设计压力高达15 MPa,因此采用碳化硅作为静环材料。在碳化硅表面喷涂DLC【3】(Diamond Like Carbon)涂层,可以使静环端面具有良好的耐磨性和极低的摩擦系数,避免干气密封在极端情况下可能存在的短暂接触摩擦对静环造成损伤。这种硬对硬的摩擦副设计已在高压密封中被广泛采用【4】。碳化硅材料性能详见表5。

2.4 金属材料

在高压下,金属结构件的强度及变形会影响密封运行的稳定性和运行精度。考虑到密封转动件既要承受介质高压,又要承受高速旋转产生的离心力,因此旋转部件采用强度更高的马氏体沉淀硬化不锈钢17-4PH,而静止金属结构件只承受介质压力,因此采用铁素体不锈钢1Cr13。两种材料均在离心压缩机干气密封中有着非常成熟的应用。

表5 碳化硅材料性能参数【5】

2.5 推环密封圈的设计

保证动、静环之间良好的追随性是密封实现稳定运行的基本条件,即在运行过程中,密封静环必须具有良好的浮动性。图4所示的副密封组件主要是由滑动密封圈和推环组成的系统。推环与弹簧座之间设置了滑动密封圈,其作用是阻止高压气体通过推环与弹簧座之间的间隙泄漏。推环滑移表面的粗糙度越大,其摩擦系数也就越大。高压下产生的较大摩擦力会影响推环的浮动性,同时也会加速密封圈的磨损。本设计推环密封圈外部夹套材料中填充玻纤,增强了密封圈的强度和耐磨性,其摩擦系数仅为0.05~0.10【6】;推环的滑移表面喷涂硬质合金涂层,硬度可达到HV1 050~1 150;采用高精度抛光处理技术,将表面粗糙度降低至0.025 μm,在提升推环浮动性的同时也增强了滑动密封圈的耐磨性。

图4 副密封组件示意

3 密封设计计算

图5(a)为动、静环结构示意。端面尺寸为静环外径Ro和内径Ri之间的区域。动、静环之间Ri~Ro区域均为气膜区,各参数说明如表6所示。

图5 密封环几何结构

初步设计的结构关键参数见表7。

由表7数据可得:

弹簧力:F=13.8×12=165.6 N(单颗弹簧在密封正常工作时的弹力为13.8 N,共有12根弹簧)

载荷系数:

密封端面槽形参数见表8。

采用干气密封计算软件对密封进行计算分析。考虑到密封实验过程中采用压缩空气进行测试,因此计算介质采用空气,输入计算参数如下:

表6 端面设计参数

表7 动、静环设计参数

表8 槽型参数

介质:空气;转速N=8 725 r/min;温度To=70 ℃;压力Po=15 MPa;介质粘度μ=2.37×10-5Pa·s;介质密度ρ=1.579 kg/m3。

如图6所示,密封端面的压力分布沿密封端面外径处向内径方向呈递减趋势,靠近密封端面外径的开槽区压力递减较靠近密封端面内坝区压力递减缓慢。如图7所示,密封端面温度沿内径到外径方向先小幅升高后迅速下降,最高温度位于密封坝中部位置,约为78.8 ℃,最低温度位于端面外径位置,为76.3 ℃。图8所示为端面径向气膜厚度分布曲线。由图8可见,密封端面气膜厚度沿外径向内径方向呈逐渐减小趋势,端面内径处膜厚为2.50 μm,外径处膜厚为4.00 μm,密封端面完全呈非接触状态,说明密封端面轴向压力分布均匀,气膜状态良好。

图6 端面径向压力分布

图7 端面径向温度分布

图8 端面径向膜厚分布

表9为密封计算结果。由表9可知,密封端面泄漏率(标准状态)为14.4 m3/h,满足设计要求,说明密封设计合理。

4 模拟测试

4.1 试验程序

4.1.1 静压试验

将一级密封气加压到密封最大静态设计压力15.0 MPa,稳压维持至少10 min,观察泄漏量是否稳定,然后减小该压力到规定的最大静态密封气体压力的75%(11.25 MPa)、50%(7.5 MPa)和25%(3.75 MPa),每个压力分别维持至少5 min,测量一级密封不同压力下的静态泄漏量。

表9 密封计算结果

将一级密封气压力和二级密封气压力同时加压至15.0 MPa,稳压维持至少10 min,观察泄漏量是否稳定,然后减小该压力到规定的最大静态密封气体压力的75%(11.25 MPa)、50%(7.5 MPa)和25%(3.75 MPa),每个压力分别维持至少5 min,测量二级密封不同压力下的静态泄漏量。

4.1.2 动压试验

调整一级密封气压力至最大动态设计压力15.0 MPa,一级泄漏背压维持正常值0.15 MPa,升速至6 405 r/min运行15 min,然后将转速继续增大到跳闸转速6 725 r/min再运转15 min。

维持压力不变,将转速降低到最大连续转速6 405 r/min运转60 min,测量一级密封动态泄漏量,然后调整二级密封压力至最大动态设计压力15.0 MPa,运行15 min,测量二级密封动态泄漏量。

4.1.3 300次启停试验

保持一级密封压力为15.0 MPa、 二级密封压力0.15 MPa, 进行连续300次启停试验, 要求转速快速升至跳闸转速6 725 r/min, 然后快速降至0。

4.1.4 变压、变速试验

调整一级密封气压力至8.4 MPa,将转速分别升至1 700、3 965、4 270、4 880、5 490、6 100、6 405 和6 725 r/min,一级泄漏背压稳定至0.06 MPa,每个转速保持5 min。然后调整一级密封气压力至15.0 MPa,再次将转速分别升至上述数值,一级泄漏背压稳定至0.06 MPa,每个转速维持5min。

4.2 典型试验曲线和照片

4.2.1 300次全压启停试验曲线

图9所示为300次全压启停试验曲线。由图9 可见:密封最大泄漏量(标准状态)为10.2 m3/h且保持稳定。

4.2.2 变工况试验

图10为一级密封变工况(变压、变转速)测试曲线。图10显示:试验过程中,密封运行参数平稳,密封泄漏量随转速和泄漏量的增大而增大。

图9 300次全压启停试验曲线

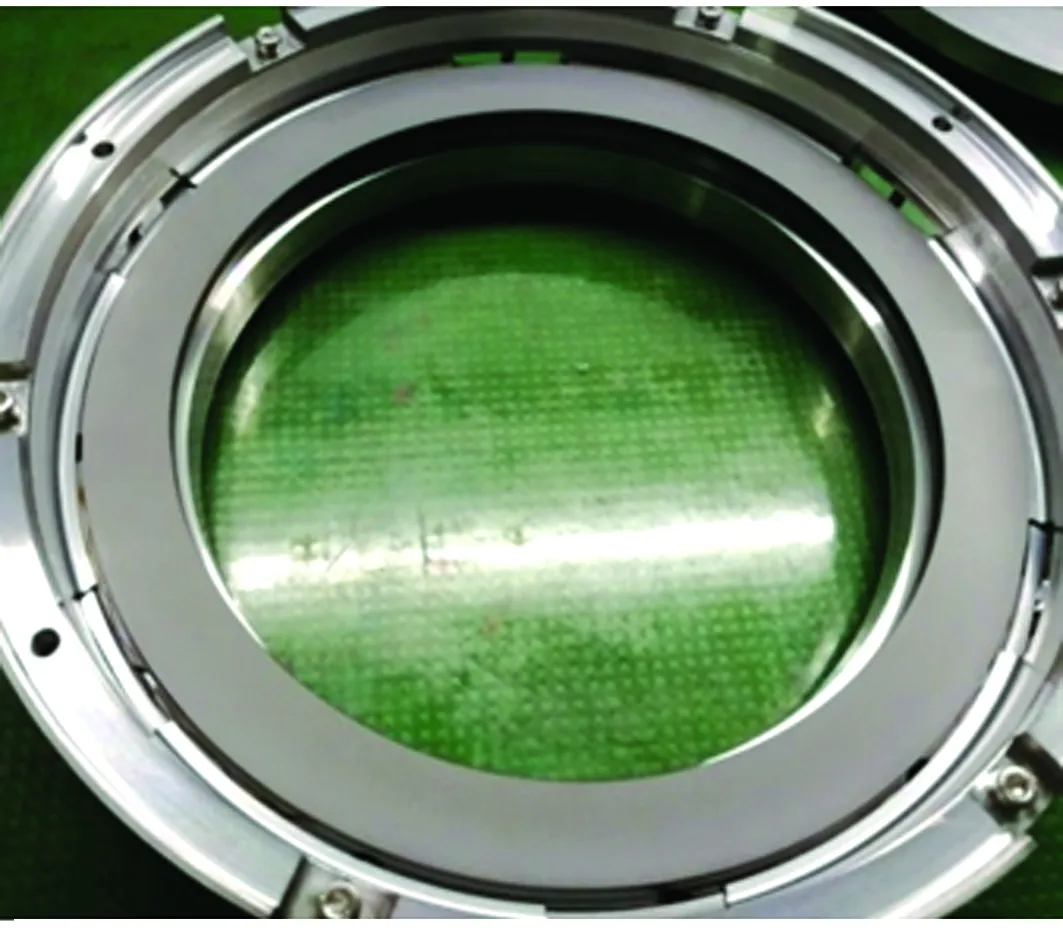

图11~图14为测试后两级密封的动环和静环端面照片。由图11~图14可见:端面无接触痕迹。

图11 测试后的二级动环端面

图12 测试后的二级静环端面

4.3 泄漏量指标

表10为试验数据。由表10可知:在转速为0、一级压力为15.0 MPa的条件下,一级密封密封静态泄漏量(标准状态)为1.12 m3/h;转速为6 405 r/min、一级压力为15.0 MPa的条件下,密封动态泄漏量(标准状态)为10.2 m3/h,均满足表4要求的技术指标,且密封计算泄漏量与实际泄漏量差距较小。

图13 测试后的一级动环端面

图14 测试后的一级静环端面

5 结语

管道天然气压缩机干气密封国产化是未来管线运行的必然趋势。本文介绍了GE机组PCL800机型干气密封国产化研制的主要过程。目前, 该项目研制的密封样机已在西部管道某站点稳定运行超过4 000 h, 其间经历多次启停, 密封性能稳定, 运行效果良好, 达到了规定的设计要求。

本次管道天然气压缩机干气密封的国产化研制,为西部管道其他机组的干气密封国产化工作奠定了良好的基础,也将推动管线天然气压缩机的国产化工作进程。

表10 试验数据