锻造TC4组织超声波调制特性研究

2020-03-23邰文彬张全红邬冠华

邰文彬,吴 伟,张全红,邬冠华

(南昌航空大学,南昌 330063)

为满足提高航空效率和降低成本的要求,减轻航空材料的密度和提高性能变得越来越重要。材料密度的降低可提高飞机的推重比,增加飞行距离和减少燃料费用。飞机结构件的一种主要减重方法是采用比强度高、综合性能好的钛合金替换原材料,可减轻质量10%或更多[1]。其中TC4合金的总产量占全部钛合金产品的50%,占全部钛合金加工件的95%[2]。自从该合金出现以后,对它的研究一直持续不断。由于对其长时间的深人研究,所以其加工技术现在已经较为成熟。但这些年由于设计概念的变化,由过去单纯的静强度设计思想转变为破损-安全设计概念和损伤容限设计准则[3],以及对新的应用领域的开发,从而对它的研究又掀起了高潮。目前已对该合金的显微组织、织构、热处理、截面大小、加载方向、应力比、表面状态及腐蚀环境对合金疲劳性能的影响规律及影响机理开展了大量研究工作,使TC4再度成为新的应用材料。

钛合金的常规锻造温度是在相变点以下40~50 ℃,加热变形得到等轴晶组织,但高温性能、断裂韧性和抗裂纹扩展的能力较差[4]。在相变点以上锻造得到网篮组织,它的高温性能(蠕变和持久性能)、断裂韧性和抗裂纹扩展的能力较好,但塑性和热稳定性严重下降[5]。在相变点45~75 ℃以近β锻造,可获得三态组织—等轴α+条状α+β+β转变基体。这种组织在不降低塑性,热稳定性的条件下,提高了材料的屈服强度、高温蠕变性能、低周疲劳寿命、断裂韧性和抗裂纹扩展能力,并能提高使用温度[6]。因此锻造钛合金组织决定其性能,如果能够通过无损检测方法判断锻造钛合金组织,预测其性能,将更有利于锻造产品的质量控制。

1 超声组织评价原理及研究基础

超声波与材料相互作用,若遇到非均质介质,如声阻抗不同两种介质分界面、缺陷等,超声波的传播方向或特征会发生改变;检测设备接收到改变后的超声波信号,根据波形等特征便可分析工件内部“非均质介质”的特性[7]。

超声纵波声速:

(1)

超声横波速度:

(2)

式(1)和式(2)为超声波声速物理公式,式中:E为杨氏弹性模量(N/m2),G为剪切弹性模量,σ为泊松比,ρ为介质密度(kg/m3),λ、μ为介质弹性常数。弹性模量是描述材料在弹性阶段力学性能的参数,它决定了材料的一系列的机械性能。材料的组织结构对弹性模量的影响表现在原子间距和原子间作用力与弹性模量有关,而原子间距与材料的组织结构关系密切,材料的组织结构改变对弹性模量也会造成一定的影响。材料手册中[8]钛合金的弹性模量105~120 GPa,取TC4泊松比σ=0.32,密度ρ=4.51 g/cm2,取E=120 GPa,声速为6 170 m/s。

依照非线性声学理论,有应力的超声纵波声速表达式如式(3)所示:

(3)

式中:C为有应力作用超声波纵波声速;CL为无应力作用无限大介质超声波纵波声速;σ为应力(拉应力为正号,压应力为负号);ρ0为介质密度;λ′、μ′为材料的拉曼常数;J、m为材料的三阶弹性常数。

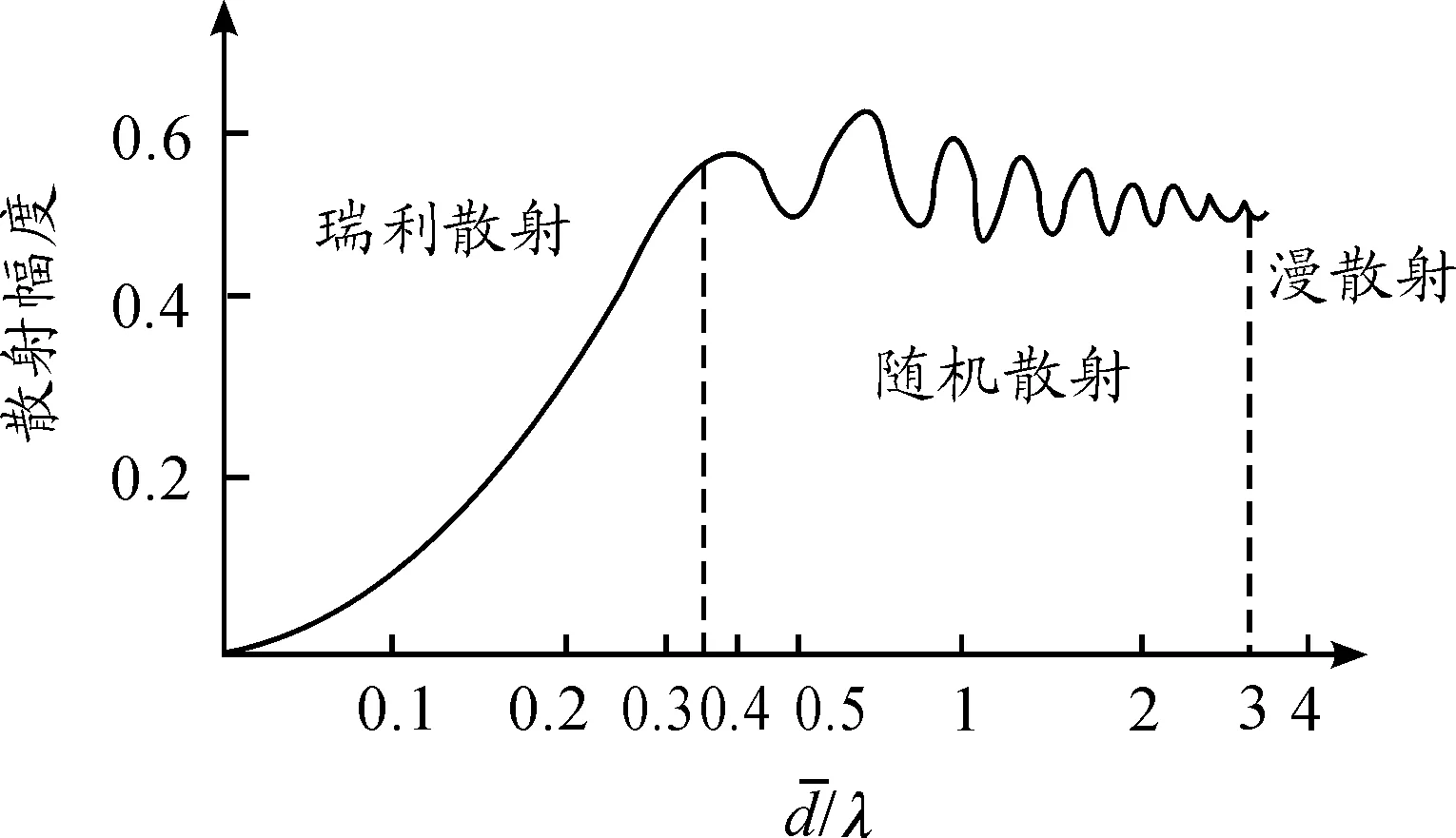

超声检测在材料中的衰减通常是指散射衰减和吸收衰减。超声波的衰减是指超声波在介质中传播时,随着传播距离的增加能量逐渐减小的现象。材料晶粒度对超声检测的影响表现在散射和衰减两个方面[9-10]。根据多晶体材料的超声散射理论,超声散射可分为3种类型,即瑞利散射,随机散射和漫散射。散射类型与晶粒平均直径之间的对应关系如图1所示。一般来说,当晶粒平均直径d与波长λ的比值小于0.1时,散射现象微弱,对超声检测不会造成大的影响;而当比值大于0.1时,散射现象将显著增强,超声检测的信噪比降低,灵敏度下降。

图1 晶粒平均直径与三种散射类型的对应关系曲线

超声衰减的主要原因:

吸收衰减:介质质点的内摩擦、热传导、材料中的位错运动、磁畴运动等都是导致吸收衰减的原因。吸收衰减与频率的关系为αa=c1f;

散射衰减:材料中的晶粒或其他微小颗粒对声波的散射。对于粗晶材料,超声波的散射尤为严重。超声波的散射与晶粒的尺寸、各向异性的程度和超声波的频率关系存在以下三种情况:

当d<<λ时,as=c2Fd3f4,称为晶粒的瑞利散射;

当d≈λ时,as=c3Fdf2,称为随机散射;

当d>>λ时,as=c4F/d为扩散散射;其中d为晶粒平均直径,λ为波长,as为散射系数,c2、c3、c4为常数,F为各向异性系数,f为超声波频率。

声速6 170 m/s,检测频率10 MHz,波长0.6 mm,晶粒尺寸0.01~0.1 mm之间,超声探伤中常用的频率为20 MHz以下,散射情况主要由瑞利散射与随机散射决定。可见散射引起的晶粒噪声具有强烈的频率依赖性,随着超声频率的降低,散射系数急剧变小。

散射作用定量表达如式(4),对于表面粗糙度为2 μm的情况,每次反射损失约为0.5±0.5 dB。

(4)

式中:α为衰减系数(dB/mm);B1、B2为第一、二次底波高度;d为试样厚度(mm);δ为底面反射损失。

声速和衰减关系进一步描述:

(5)

式中:kL为纵波波数(k=2π/λ);kT为横波波数;Cl为纵波声速;CT为横波声速;Δρ为组织中不同相的密度差;Δμ为组织中不同相的弹性模量差;ρ0为材料密度;a为平均晶粒半径。

材料组织结构和性能的超声评价在国外早已被重视[11],Kwun H等[12]采用超声信号的反射衰减来测量粒度,其研究表明:在相同奥氏体晶粒尺度下,超声波在贝氏体中的衰减大于马氏体中的衰减。Shyne[13]研究了显微组织对超声波在4140钢(0.4%C)中的传播速度与衰减的影响,结果表明:声速在珠光体/铁素体组织中最高,贝氏体次之,马氏体声速最低。Smith[14]研究发现超声波的衰减与晶粒度和晶粒尺寸密切相关,但是从特定的衰减-频率曲线上找不到对应的晶粒尺寸分布规律。Ambardar等[15]发现在铝铜铸造合金中,纵波声速随着晶粒尺寸的增加而增大。Gronau等[16]研究了TiAl粉末挤压成型合金的显微组织不均匀性与超声声速和声波衰减的关系。

国内夏纪真等[17]通过超声衰减法测量了锻模材料的晶粒度,并建议采用液浸法测量,以减少接触法测量带来的误差。Wang等[18]通过研究发现,影响声速的主要因素是晶粒的取向,而影响衰减的主要因素是晶粒尺寸。钱鑫源[19]经过大量实验研究表明,钛合金冶金过程中产生的组织不均匀性会产生超声杂波信号。陈建忠[20]研究建立了超声纵波声速与低碳钢Q235平均晶粒直径的关系,为超声声速法无损评价低碳钢的晶粒尺寸提供了依据。卢超等[21]通过改变热处理工艺,测量了不同状态下的船用TA2合金的超声纵波声速和晶粒尺寸的关系,结果表明TA2合金随着晶粒尺寸的增大,纵波声速增大。毛江虹[22]发现当TM50合金中含有较大成分的铌(Nb),即富铌偏析时,由于铌元素的弹性模量和密度很大,导致材料的声阻抗增大,超声衰减严重,会加大超声检测的难度,采用高频、小晶片探头可降低杂波水平,提高检测灵敏度。郝静燕[23]采用超声声速法研究了超声波参量与材料弹性性能间的关系。毛江虹等[24]发现TC4钛合金棒材成分偏析类缺陷会影响一次底波与等边三角波之间的波形。

马小怀[25]用V109探头(5 MHz)对55 mm厚度板材研究得到:TC11棒材中片状α组织,杂波φ1.2-(3~6)dB网状组织φ1.2 -(5~8)dB,等轴α+β转φ1.2 -12 dB,局部φ1.2 -9 dB。张永红[26]研究α+β型(如TC4)钛合金比α型(如 TA1)钛合金易产生杂波信号,杂波低晶粒组织均匀、细小,α相与β 相均匀分布(等轴近圆形α和α+β均匀片层)。杂波高,晶粒组织粗大,α相组织长条状割裂了基体组织,且分布极为不均匀。梁菁、史亦韦[27],等指出TC11小直径棒材中超声检测杂波水平与金相组织之间存在着一定的关系;棒材中α片层集束尺寸较大、β晶粒破碎不足是高杂波水平产生的重要原因。

综上所述,常规超声检测利用超声波幅度检测已经很好解决工程材料缺陷检测检测问题,利用超声波噪声检测剔除超标组织(评价合格和不合格),随航空发动机性能的提高,航空锻件的材料组织控制要求进一步提高,在锻件超声检测中,如何利用超声参数评价材料细化要求的金相组织的技术,成了提高航空发动机制造水平的关键技术。

2 材料试样及金相分析

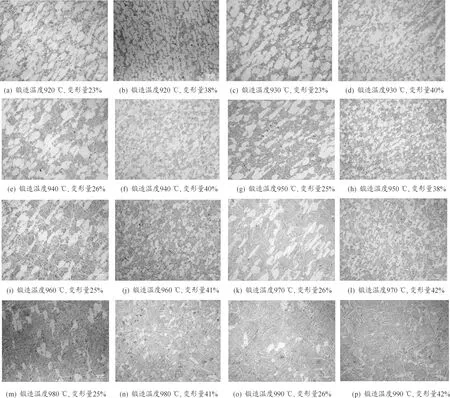

根据Ti-Al-V三元合金平衡相图6%Al垂直截面(参见图2)可知,TC4典型组织随锻造温度和锻造变形量增加,从α-β组织(拉长α初生相和片层α2-β相),转变到β组织(α初生相和片层α2-β相,片层α2相可能被β割断);双态组织(初生α相+片层α2相)向网篮组织甚至是魏氏体组织变化。TC4锻造试块如图3所示,TC4合金不同锻造温度和变形量的金相组织如图4所示。

图2 Ti-Al-V三元合金相图6%Al垂直截面

图3 锻造TC4试块

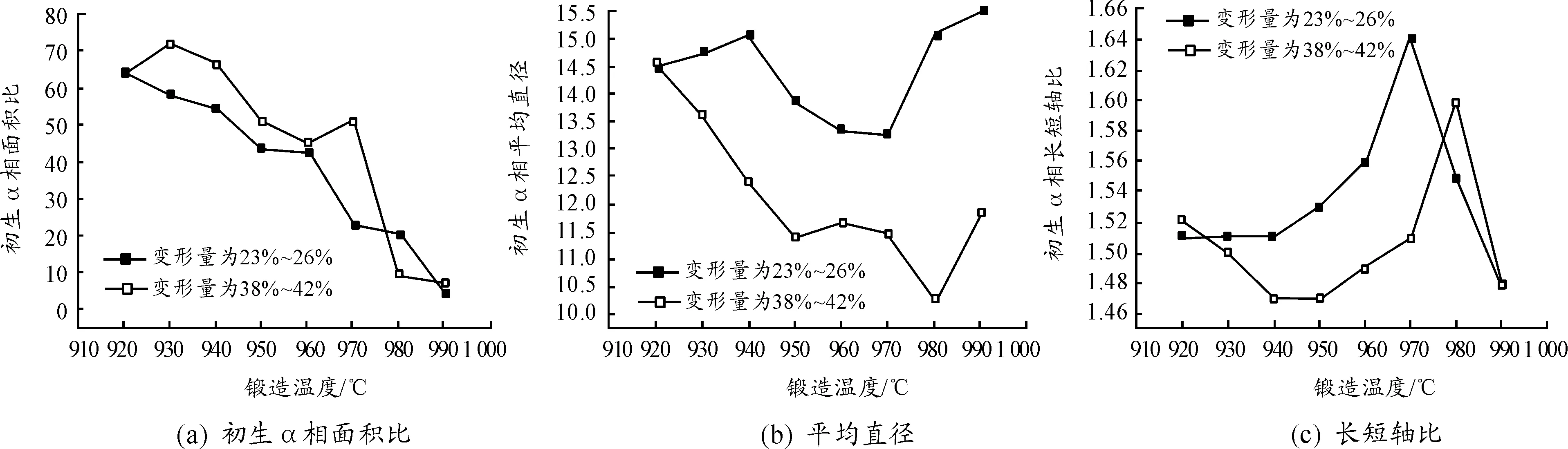

从金相组织观察中,初生α相的大小和面积百分比随锻造温度的提高和变形量的提高而减小,次生α相由短棒状向片层状演变,在TC4相变点附近形成网篮组织。用自编的金相分析软件,获得的TC4金相组织参数(初生α相面积百分比,初生α相平均直径、长短轴比)与锻造温度和变形量的关系曲线,如图5,其中“■”为变形量在23%~26%,“□”为变形量38%~42%。采用SPPS统计分析软件作相关性分析的结果见表1~表3。

图4 TC4合金不同锻造温度和变形量的金相组织

图5 初生α相组织分布与锻造温度和变形量的关系曲线

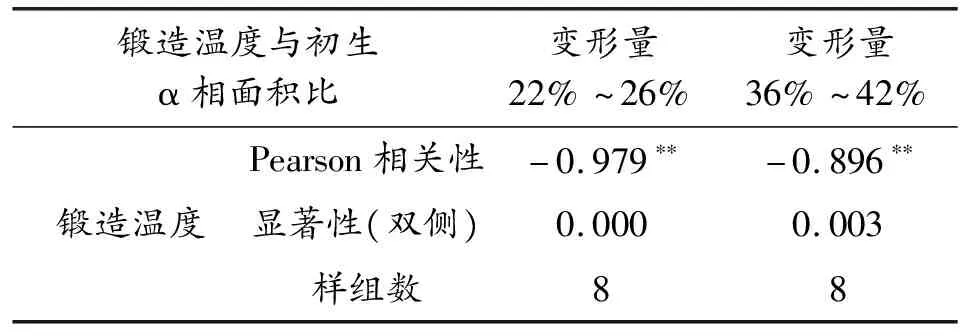

表1 锻造温度与初生α相面积比相关性分析

**在0.01 水平(双侧)上显著相关。

表2 锻造温度与初生α相平均直径相关性分析

*在 0.05 水平(双侧)上显著相关。

表3 初生α相面积比与初生α相长短轴比相关性分析

**在0.01 水平(双侧)上显著相关。*在 0.05 水平(双侧)上显著相关。

结果表明,TC4合金在920~990 ℃温度范围内锻造时,初生α相的面积百分比随锻造温度和锻造变形量提高而降低,变形量在23%~26%规律性好于变形量38%~42%变形量。38%~42%变形量锻造中,初生α相平均晶粒直径、初生α相长短轴比随锻造温度提高而降低,晶粒更圆,排除相变点附近及相变点以上数据,初生α相的面积百分比和初生α相长短轴比密切相关,面积比增减,长短轴比减小。

3 TC4锻造组织的超声特征参数测量及分析

利用Olympus生产的信号发生/接收器5077来控制发出和接收信号,超声探头采用的是奥林巴斯生产的型号为A112S 10/0.25单晶10 MHz直探头信号的采集用Picoscope3027采集卡,并使用采集卡自带的信号采集软件Picoscope6.0显示和保存波形数据,自编软件作参数分析。

3.1 锻造参数与超声参数的关系

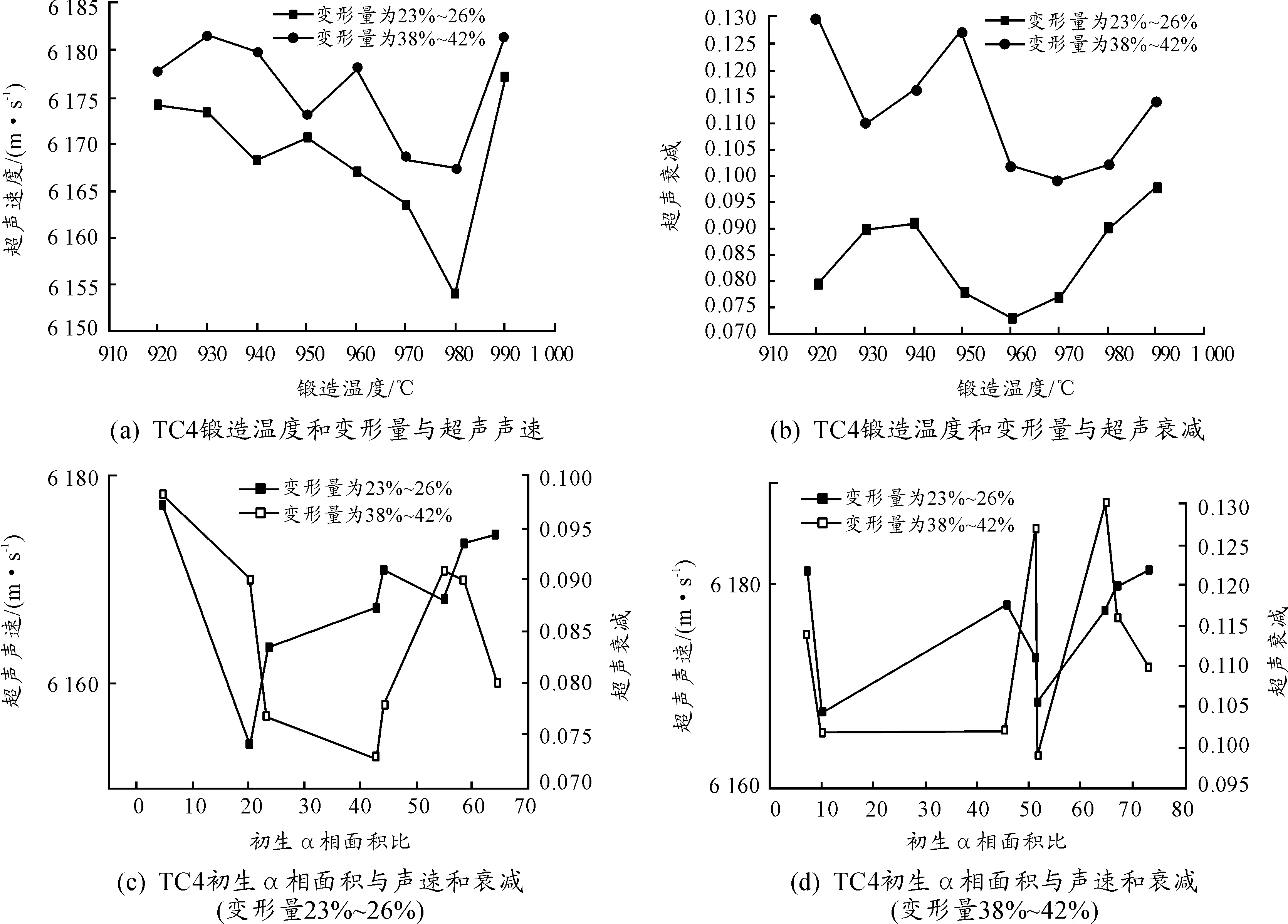

TC4合金β转变点温度在980~1 100 ℃左右,不同锻造参数条件下获得的超声参数测量结果如图6所示。

TC4超声声速和锻造温度及锻造变形量SPPS统计软件相关性分析结果见表4,说明锻造参数和超声声速密切相关。

图6 TC4锻造组织的超声特征参数测量结果

表4 TC4超声声速下锻造温度及锻造变形量的相关性分析

**在 0.01 水平(双侧)上显著相关。*在 0.05 水平(双侧)上显著相关。

3.2 锻造TC4组织金相参数与超声参数的关系

超声纵波声速(V)和超声纵波衰减系数(A)TC4金相组织参数[初生α相面积百分比(Aero),初生α相平均直径(D)、长轴平均长度(L)、长短轴比(Lmax/Lmin)]的相关性分析见表5(排除相变点左右和以上数据),结果表明,超声纵波声速和初生α相面积百分比、初生α相长短轴比以及衰减相关,超声衰减与初生α相长短轴比和纵波声速相关,其中声速和声衰减相关表明没有残余应力或者残余应力均匀一致。

表5 超声纵波声速(V)和衰减(A)TC4金相组织参数相关性分析

*在 0.05 水平(双侧)上显著相关。**在 0.01 水平(双侧)上显著相关。

3.3 超声纵波声速与锻造TC4组织金相参数的关系

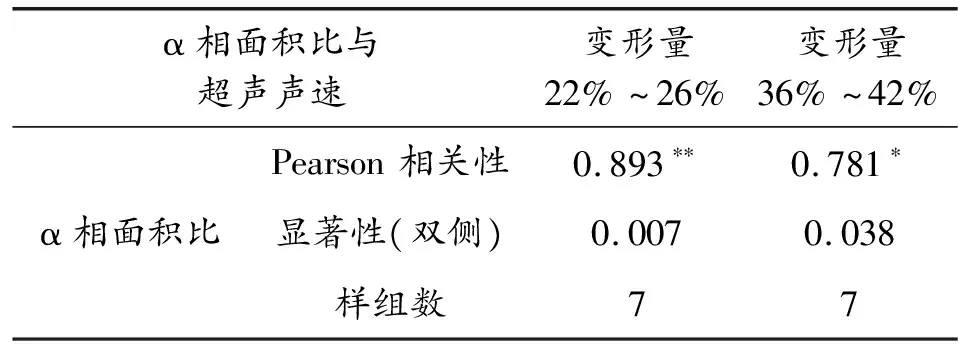

超声纵波参数和TC4金相参数相关性分析见表6,表明纵波声速决定于初生α相面积百分数。

表6 不同锻造变形量TC4初生α相面积百分数与超声声速及衰减的相关性分析

**在0.01 水平(双侧)上显著相关。*在 0.05 水平(双侧)上显著相关

进一步分析,≥980 ℃的TC4锻造接近或超过β相变点温度,将920~970 ℃温度锻造和980~990 ℃的初生α相面积百分数和超声声速的关系进行分析,结果见图7,说明相变点以下,声速随初生α相面积百分数增加而增加,相变点以上,声速随初生α相面积百分数增加而减小。

在920~970 ℃锻造组织为初生α相和(α次生相+β)组成,初生α相晶体为密排六方结构,比β相的面心立方结构更难塑性变形,力学性能上具有显著各向异性,弹性模量高于β相。初生α相面积比降低,已知α相的弹性模量和β相的弹性模量,简单使用机械混合物的弹性模量计算公式(6),没有考虑次生α相片层结构对弹性模量的提高,得到α相总含量80%时,声速6 100 m/s,α相总含量100%,声速6 170 m/s,与实际声速非常接近。

图7 TC4不同锻造温度下的初生α相面积百分数和超声声速的关系曲线

(6)

其中Eα,Eβ为α和β弹性模量,Sα,Sβ为α和β所占面积百分比。

李萍等[28]研究表明,规则片层组织弹性模量大,声速高,因此TC4金相组织中α次生相+β相组成的片层组织,声速高相对α初生相高,解释了图6b结果,相变点附近及以上锻造,纵波声速决定于α次生相+β相片层组织。

3.4 超声纵波衰减与锻造TC4组织金相参数的关系

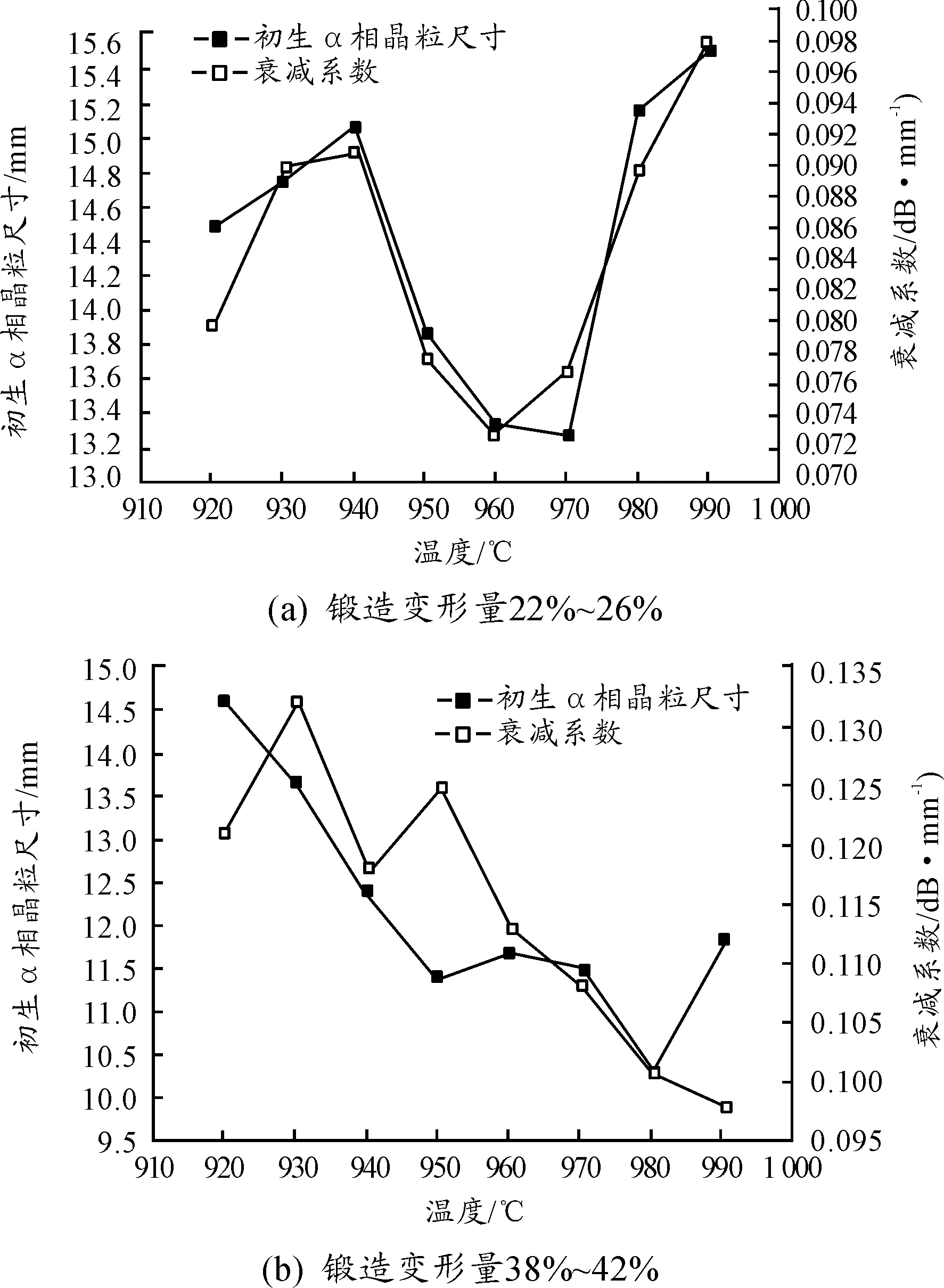

超声纵波衰减系数和锻造温度和锻造变形量关系密切,如图8所示,纵波衰减与金相参数相关分析结果见表7,衰减系数主要决定于初生α相的平均晶粒大小。声速6 100 m/s,检测频率10 MHz,波长610 μm,晶粒尺寸在15±6 μm左右,d<<λ,as=c2Fd3f4,衰减主要是晶粒的瑞利散射,衰减随初生α相的平均晶粒大小增减而增大。

图8 纵波衰减与金相参数相关曲线

表7 超声纵波衰减系数和TC4金相参数相关性分析

**在0.01 水平(双侧)上显著相关。

进一步分析,锻造变形量大的TC4金相组织,在相同温度下,初生α相的面积百分数变化不大(图4(a)),变化大的在(α2+β)片层组织,随锻造温度的提高(≥960 ℃),小变形量的(α2+β)片层组织发育完善,随片层厚度增加,衰减系数增大。大变形量(α2+β)片层组织发育完善,随片层厚度增加衰减系数减小。

3.5 超声纵波二次底波频偏与锻造TC4组织金相参数的关系

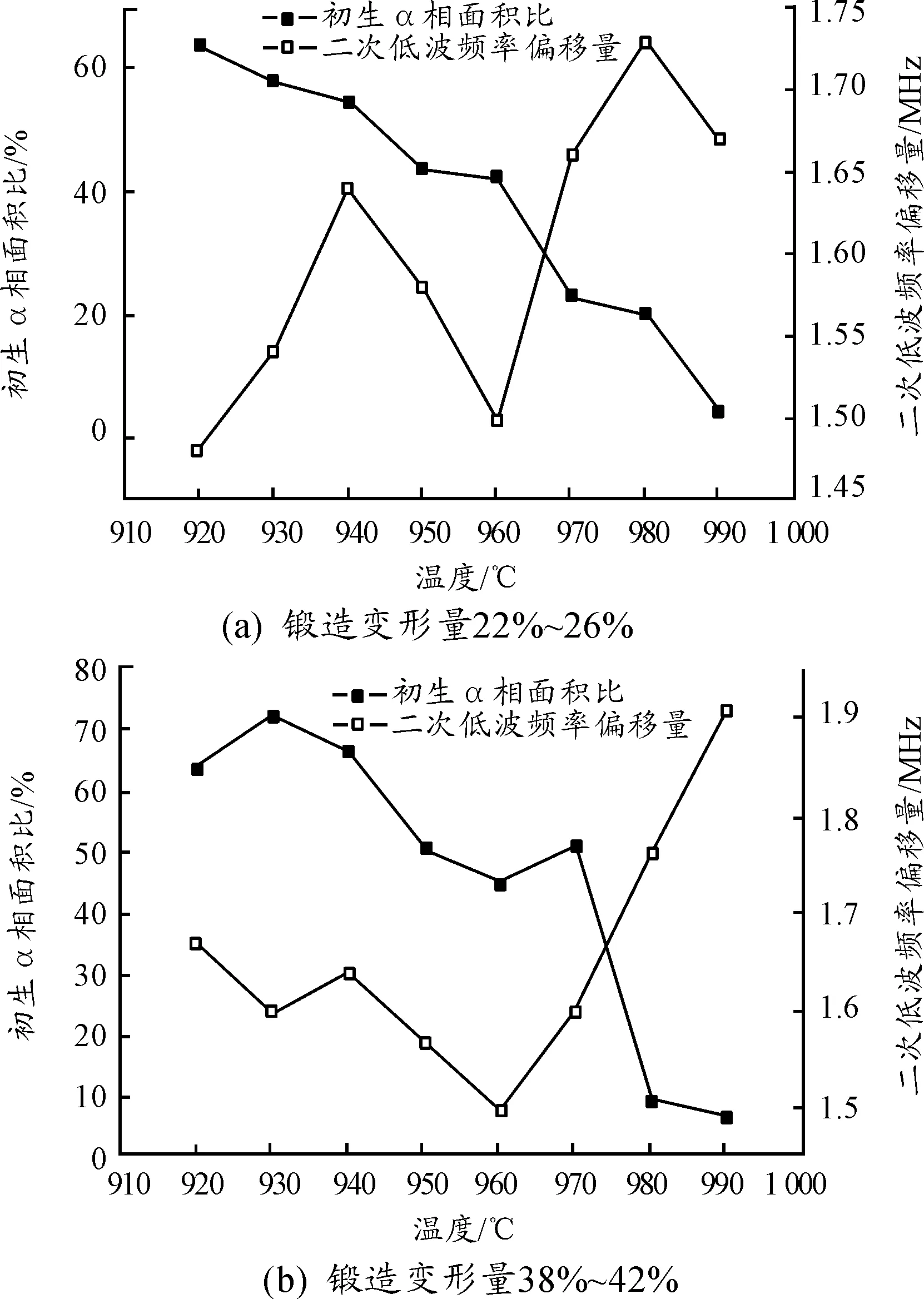

用超声纵波二次底波频率偏移表达与锻造TC4组织金相参数关系,如图9所示,相关性分析结果见表8。

图9 二次底波频率偏移与金相参数相关曲线

表8 超声纵波二次底波频率偏移表达与锻造TC4组织金相参数

*在 0.05水平(双侧)上显著相关。

分析得出锻造温度大于等于960 ℃,超声纵波二次底波频率偏移决定(α2+β)片层组织发育程度,发育程度高,底波频率偏移大。

4 结论

1)超声纵波声速在920~970 ℃温度锻造时决定于TC4合金中初生α相面积百分比,随面积比提高而提高,在980~990 ℃锻造时,决定于(α2+β)片层发育程度,发育程度好,声速高;

2)超声波纵波衰减在920~970 ℃温度锻造时决定于TC4合金中初生α相晶粒平均直径,随平均直径增加而增加,在980~990 ℃锻造时,决定于(α2+β)片层发育程度,发育程度好,衰减小;

3)超声纵波二次底波频偏在920~970 ℃温度锻造时决定于TC4合金中初生α相面积百分比,随面积比提高而降低,在980~990 ℃锻造时,决定于(α2+β)片层发育程度,发育程度好,频偏高。