基于ANSYS的自动校直机机身优化

2020-03-22段双龙黄金凤邢利然

段双龙,黄金凤,邢利然

(华北理工大学 机械工程学院,河北 唐山 063000)

0 引言

轴类零件是机械类产品中广泛应用的重要零部件,热处理及其他制造工艺会导致零件轴心线发生弯曲变形。压力校直法是目前广泛采用的一种校直轴类零件的方法[1],其原理是将待校直的轴类零件支承在工作台的两个活动支点之间,用压头对轴类零件的弯曲位置处进行反向压弯[2],当压头撤回后轴类零件就会得到校直[3]。

由于当前门型轴类校直机的机身承受着电动机驱动压头而产生的校直力的作用,如果设计不合理不仅会造成材料的浪费,也会导致其不能满足刚度和强度要求进而造成机器的损坏,导致更多财力物力的损失。为此,本文以现有的某门型轴类零件压力校直机为基础,对门型校直机的机身进行优化。

1 轴类自动校直机机身模型的建立

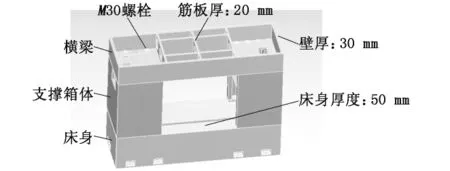

并联轴类自动校直机机身由校直机机床床身、支撑箱体和横梁三大部分组成,横梁包括了导轨和滑块。在轴类自动校直机校直过程中,主机的机身为重要的承力机构,因此要对压力校直机机身的强度和刚度进行校核。利用SolidWorks建立校直机主机机身的三维模型,如图1所示。

2 轴类自动校直机的基本参数

基本参数是根据轴类自动校直机的工艺用途以及结构类型确定出来的数据,它反映了轴类自动校直机的工作特点和工作能力,是用来对自动校直机进行优化所需要的最基本的参数。

轴类自动校直机的基本参数如下:

(1)最大工作压力。轴类自动校直机理论上能产生的最大力量被称为最大工作压力,它反映了轴类自动校直机的主要工作能力。

(2)主机机身的外形尺寸,是指校直机的外形轮廓尺寸。

图1 校直机主机机身

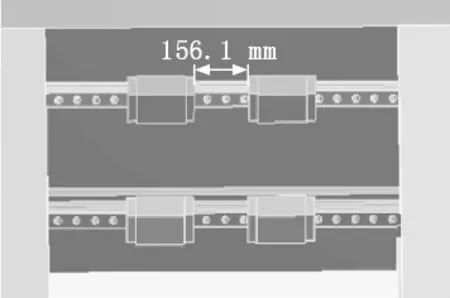

(3)工作极限时滑块的位置(两个滑块之间的距离)是指校直机加压装置接触工作台上的轴实施校直工作时导轨上四个滑块的位置,用来确定当自动校直机在工作时导轨上的力的大小、方向和施力的位置。滑块位置示意图如图2所示。

图2 滑块位置示意图

(4)机器的总重和各部分的重量,是指当前机器重量。将赋予材料以后的模型导入ANSYS Workbench即可观测到机器的重量及各部分的重量,用来在主机机体优化时对各部分重量进行等效力的转换,使优化的模型更为简化。

(5)机器机身的板厚,是指当前机器机身用材料的厚度。

(6)主机机身的材料密度。确定了机身使用的材料,即可知道材料密度,并用来确定机器机身的重量。

本文所研究的轴类自动校直机优化时所需要的基本参数见表1。

表1 轴类自动校直机基本参数

3 轴类自动校直机的有限元分析

3.1 分析模型的建立

由于自动校直机在校直轴的时候机体承受了大部分的校直力,因为需要对校直机机体结构进行刚度和强度校核,来判断机体的结构是否满足生产要求[4]。

利用SolidWorks建立轴类零件压力校直机机身的三维模型时,将机身上不会对结构构成较大影响的孔、倒角等删除,留下机身框架保存为.x-t格式,导入Workbench中对模型进行静力学分析。为了使用有限元软件快速、准确地对压力校直机机体进行结构分析,需要对机体的结构做出如下假设:压力校直机机体是焊接结构,并且假定机体的焊接质量可靠;机体材料是各向同性的,且整体密度分布均匀。

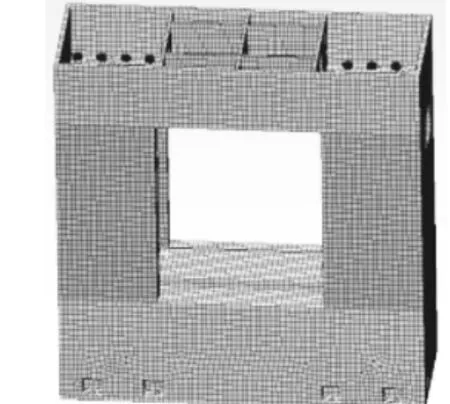

3.2 机体的网格划分

模型结构的网格划分是有限元分析前期处理中的主要工作,利用ANSYS Workbench的网格划分处理功能可以对复杂的几何模型进行高质量的网格划分处理[5]。本文采用四面体与六面体相结合的单元类型对轴类自动校直机机身进行网格划分。网格划分完成后,校直机机身有限元模型一共生成934 356个节点和196 566个单元,经检查网格划分质量较好。机身网格划分结果如图3所示。

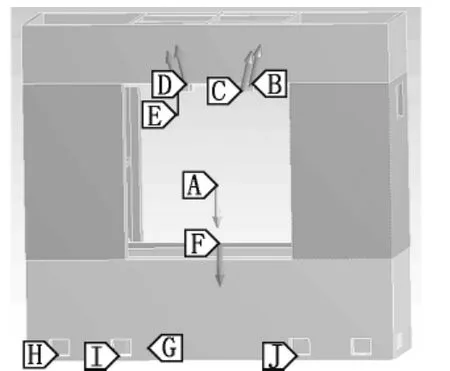

3.3 接触和约束的处理

主机机体的底面和底面的地脚螺栓孔设置为与地面无摩擦约束,横梁和侧面的支撑箱体采用的是螺栓连接,因此可以把螺栓与横梁和支撑箱体的螺栓孔设置为固定接触。压力校直机工作的极限载荷为100 kN,加载位置如图4所示,在F处施加极限载荷的外载荷,在A处对机身施加一个重力加速度,而在B、C、D、E处是对机身施加外载荷的内部反向力,力传递到滑块上可等效为4个25kN的力。

3.4 机体的刚度和强度分析

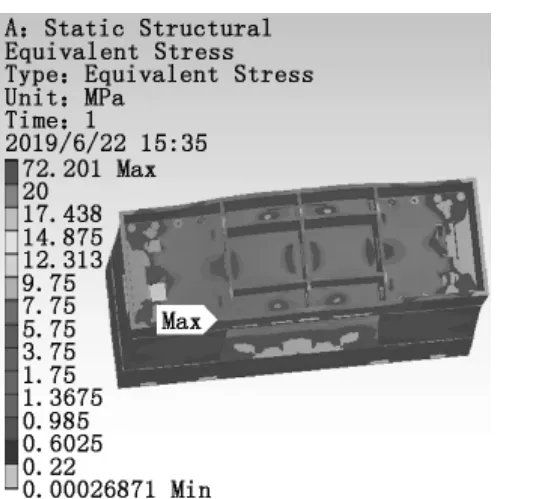

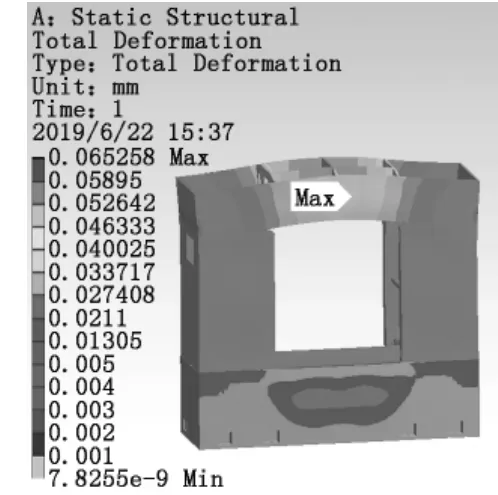

在前处理工作完成以后,对模型进行求解,得到轴类自动校直机机身的变形云图和应力云图,如图5和图6所示。为了更清楚地显示效果,图示的变形是放大2 300倍的结果(下文均是),在最小变形处和最小应力处改为灰色显示。

图3 机身网格划分结果

图4 外载荷的施加

图6 机身的应力云图

图5 机身的变形云图

由图5可知,校直机机身的最大变形为0.065mm,最大变形发生在横梁的中间处。为了满足校直的精度要求,机身变形许用值为0.06mm,此变形偏大。

由图6可知,最大应力为72.201MPa,发生在连接横梁和支撑箱体的最内侧的螺栓上。由于最大应力位于螺栓上,所以应该更加关注螺栓上的受力情况,以便更加了解各关键部件的受力情况,检验其是否符合强度与刚度的要求,并为今后的研究提供支持。螺栓的应力云图如图7所示。

图7 螺栓的应力云图

由图7可以看出,最大应力发生在最内侧的螺栓上,最大应力为72.201MPa,而机身材料结构钢的屈服强度为250MPa,取安全系数为1.5,则许用应力为166.7MPa,72.201MPa<166.7MPa,故其满足强度要求。但是考虑到实际工况,中间4个螺栓的受力较大,故可以考虑加大中间4个螺栓,其余不变。

4 对校直机进行优化

由压力校直机机体的静力学分析可知,机体结构中大部分有较高的安全系数,说明机体结构设计较为保守,可以对机体进行轻量化设计。在确保机身的总体结构尺寸不变的情况下使其整体体积尽量变小,查找对机身结构刚度和强度不会产生负面影响的可去除部分。最终目的是优化结构,在满足强度和刚度的前提下减轻校直机机体的重量[6]。

4.1 优化思路

根据仿真结果确定优化思路:①中间4个螺栓需要加强;②横梁中间处变形较大,需要减小变形;③变形和应力较小处可以考虑减小材料厚度。

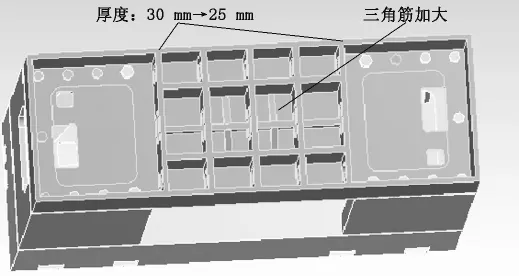

改进方案如下:①横梁两侧筋板厚度由30mm改为25mm;②加大横梁上方的三角筋;③床身筋板厚度由30mm改为20mm,床身厚度由50mm改为40 mm;④4个螺栓由M30改为M36。

4.2 优化后的机身三维模型

建立优化后机身结构的三维模型,如图8所示。

图8 优化后机身的三维模型

4.3 优化后的仿真结果

优化后机身的变形云图和应力云图分别如图9和图10所示,可以看出最大变形为0.055 8mm,满足刚度要求,最大应力也有所降低,为67.964MPa。

5 结论

利用ANSYS Workbench有限元分析软件得出了校直机机体的最大变形和最大应力,也通过分析找出了可以优化的位置,并根据分析结果对机身进行了结构优化。由优化后的变形云图可看出,最大位移小于0.06mm的设计要求,而且最大应力也有所降低并且满足工况要求。机身整体质量由4 550kg降低到了4 160kg,减少了390kg,节省了材料费用。

图9 优化后机身的变形云图

图10 优化后机身的应力云图