Ф219 mm双模轧机交直流十二脉波整流调速系统的应用

2020-03-21闫文秀

闫文秀

(太原重工股份有限公司,山西 太原030024)

2016年巴基斯坦PSM(Pakistan Steel Mills)公司计划改造1条Ф219 mm无缝钢管斜轧DME(双模轧机)生产线,年计划产量约5万t。太原重工股份有限公司负责1台多功能轧管机及1台5机架定径机的机械、电气、流体设计和成套供货,并在PSM公司现有穿孔机机组设备基础上完成电气系统升级改造。

双模轧机主要是指机组的轧机为多功能轧机,该轧机同时具备穿孔功能和轧制功能。使用穿孔功能时,主机后台的顶杆小车驱动顶杆和顶头实现穿孔功能;轧机作为轧制功能使用时,主机前台的限动小车驱动芯棒实现轧制功能。

PSM公司已有穿孔机为捷克斯洛伐克1条20世纪70年代的Φ219 mm Assel三辊斜轧生产线的部分设备。该穿孔机主电机为斯柯达生产的他励直流电机,电机功率2 500 kW、电枢电压930 V(DC)、电枢额定电流2 830 A、励磁电压110 V(DC)、励磁电流120 A;新增轧机主电机为西门子原装的1 500 kW交流电机,供电电压690 V(AC)、电流2×800 A。

1 电气传动

传动装置的配置上,PSM公司要求所有的装置都采用西门子欧洲原产地产品,穿孔机主电机的传动装置采用西门子新一代SINAMICS 6RA80直流调速系统;新增轧机的主电机传动装置采用西门子新一代SINAMICS S120公共直流母线的变频调速系统。

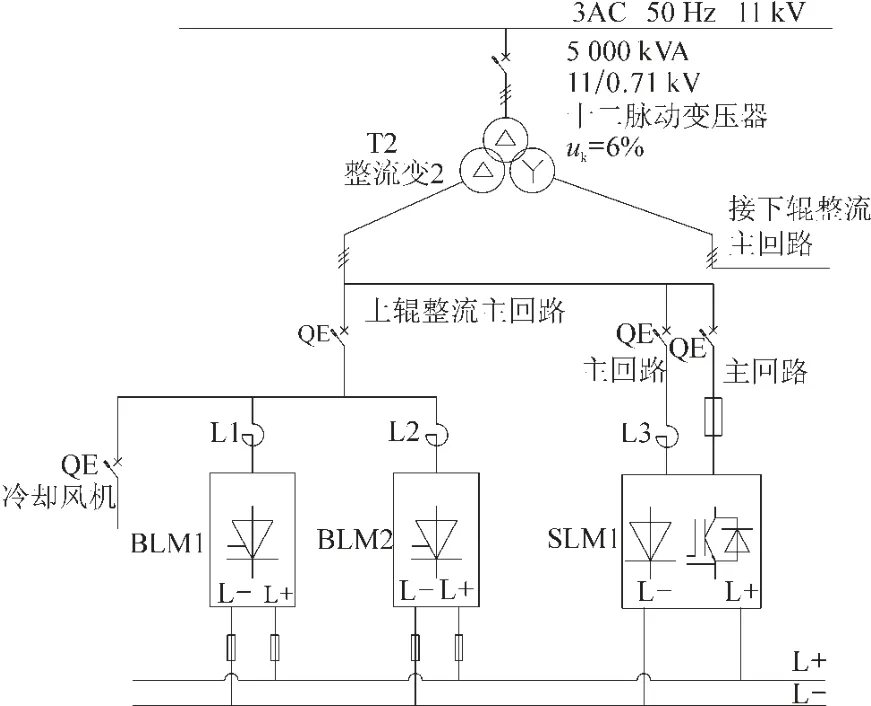

穿孔机主传动采用单电机十二脉动的传动控制模式,穿孔机主传动如图1所示,电枢回路采用4个原装的SINAMICS 6RA80的二象限直流调速装置,电源侧每2台二象限直流调速装置并列连接至同一个变压器的一个副边,每2台并列直流装置的正电源端(+)直接连接后连接至平波电抗器,通过平波电抗器连接至直流快开,快开输出端并列连接至电机电枢的正端。4个电枢回路直流装置的负电源端(-)短接并列连接至电机电枢的负端。励磁回路采用1台单独的直流调速装置进行励磁控制。由于励磁电压只有直流110 V,因而需要设置专用的励磁变压器500/145 V把励磁回路供电电压调解至145 V。

图1 穿孔机主传动示意

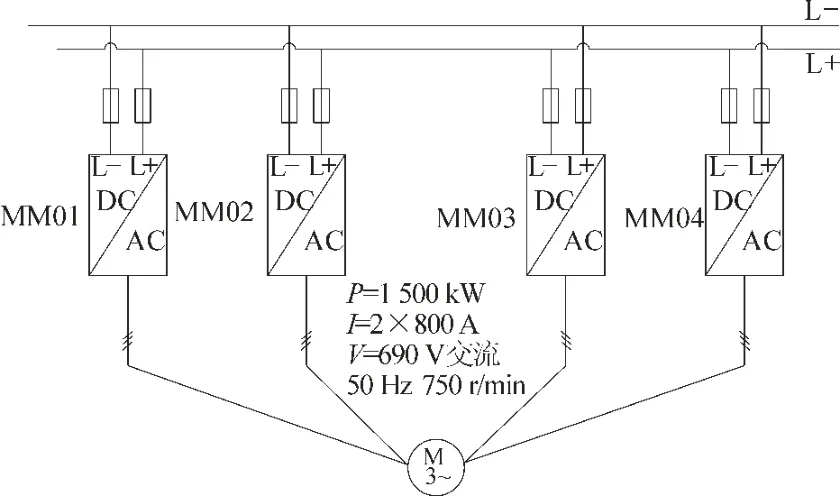

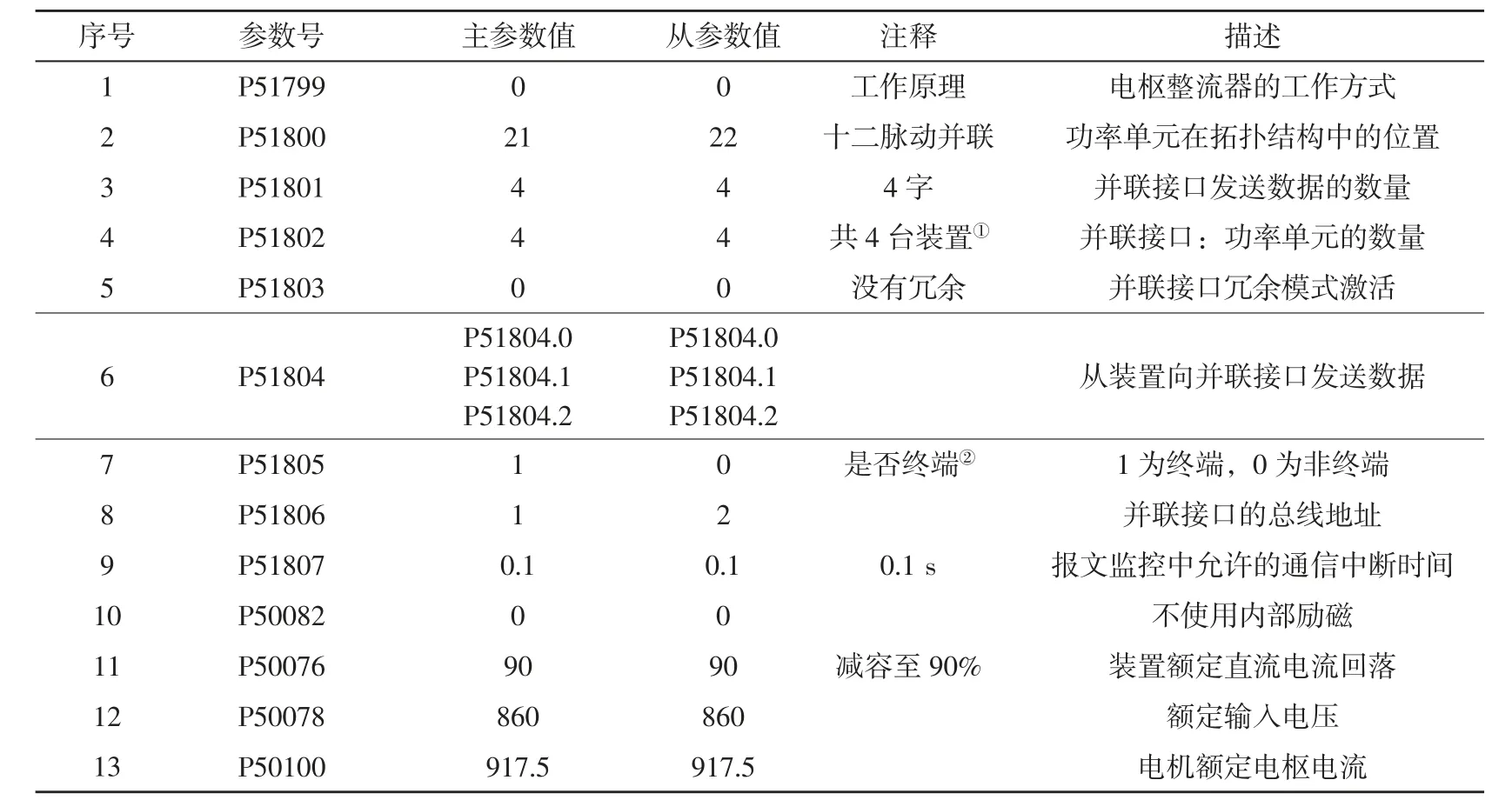

轧机主电机的传动装置采用双电机十二脉动的传动控制模式,每一个整流变压器的副边都连接一套六脉动变频调速装置用来驱动其中一台电机,只是变压器2个副边一个采用Y接法,另一个采用△接法。传动装置采用西门子SINAMICS S120公共直流母线的变频调速装置。每台电机的驱动包含整流部分(AC-DC)(图2)和逆变部分(DC-AC)(图3)。整流部分由2台基本整流装置和1台整流回馈装置共同完成整流工作,在基本整流装置和整流回馈装置的输入端都设置有进线电抗器,2台基本整流装置通过输入电抗器并列连接至进线框架开关,使用2台基本整流装置并列的原因是单台基本整流装置的容量不够。整流回馈装置的输入端包含进线电抗器、进线框架开关和预充电开关,预充电回路是整流回馈装置安全启动的保障。整流回馈装置和基本整流装置的进线框架开关的输入端被并列连接至变压器的同一个副边。基本整流装置的输出端需要加装直流快速熔断器,基本整流装置的直流输出端通过快速熔断器和整流回馈装置的直流输出端通过铜母排直接连接,该处铜母排被称为直流母线。直流母线通过直流快速熔断器连接至4个逆变器(MM),每2个逆变器并列连接至电机的1个绕组,该电机为双绕组电机。

图2 轧机主传动整流部分(AC-DC)示意

图3 轧机主传动逆变部分(DC-AC)示意

直流调速SINAMICS 6RA80的控制器采用CUD;交流变频SINAMICS S120的控制器采用CU320。这2种控制器均可以集成Profibus-DP或Profinet的通信接口,该项目使用Profibus-DP接口。PLC(逻辑控制器)选择西门子S7-400,通过Profibus-DP网络实现传动装置和PLC控制器的无缝连接。

2 调 试

调试需要使用STARTER软件,首先需要进行硬件配置,可以在线配置或离线配置,通常优选在线配置。第一步恢复工厂设置,第二步进行在线自动配置,自动配置需要选择控制模式为Vector(矢量控制),组态过程中要进行硬件升级,此时不能掉电,掉电会损坏硬件,升级完成则需要对控制器CU进行掉电。第三步需要进行功率模块配置、编码器数据配置、电机数据配置、参考数据配置等工作。配置完成后必须把参数从RAM(读写存储器)拷入ROM(只读存储器),以防止掉电丢失参数[1]。

穿孔机主传动调试,试车前首先测试直流快开功能。表1所示为SINAMICS 6RA80专门用于十二脉动控制的需要被设置的参数。

表1 直流调速SINAMICS 6RA80用于十二脉动控制的专用参数

调试后4个电枢模块电流匹配情况需要通过STARTER软件的数据轨迹记录功能观察(图4)。

图4 调试后4个电枢模块电流匹配示意

轧机主传动调试,需要注意整流回馈装置的启动时序和禁止短时间内的重复启动,双绕组电机方向的一致性。

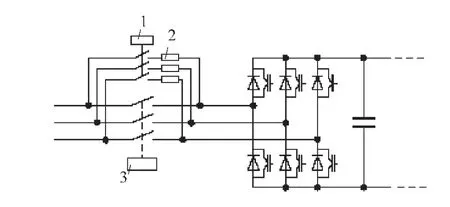

整流回馈装置在启动过程中需要执行严格的时序。这主要是由于整流回馈装置的整流部分都属于不可控整流,整流后直流母线安装有电容,电容主要功能为储能和滤波(图5)。整流回馈装置停机一段时间后电容电量被释放,如果此时主回路接通安装在主回路二极管会自然换向在直流主回路产生直流电,没有储能的直流主回路电容此时相当于短路,致使产生交流主回路器件无法承受的大电流。

图5 整流回馈装置主回路

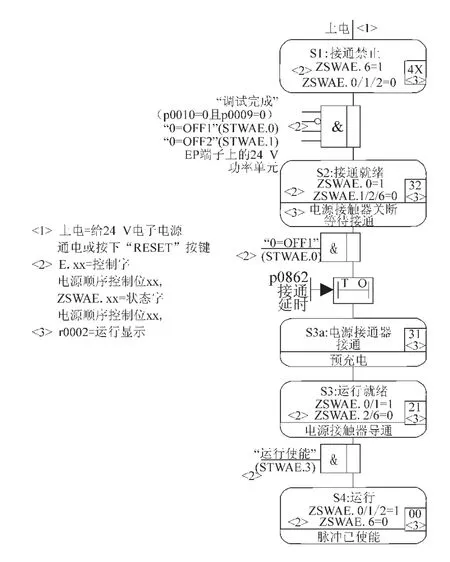

整流回馈装置启动时序如图6所示。整流回馈装置接受到来自PLC的启动命令,其内部预充电接触器吸合,通过预充电电阻实现对直流母线电容充电,当直流母线达到预设值,整流回馈装置的端子排X9的端子3、4将闭合,通过该信号来控制主回路的接通。但装置收到停止命令后要确保主回路断开。要确保主回路和预充电回路的相序一致。

图6 整流回馈装置启动时序示意

两次完整的预充电过程之间允许的最小间隔时间为3 min。时间过短会造成预充电电阻损坏。

电机旋转前需要确认2个绕组旋向一致性。可以通过参数P125实现单个模块激活或禁用,该项目使用4个电机模块,P125[0]、P125[1]、P125[2]、P125[3]和4个模块对应,修改P125[0]对应参数值可实现该模块激活或禁用。

3 注意事项

整流回馈装置前端必须配置一个相对短路压降为4%的进线电抗器,基本整流装置和整流回馈装置的整流部分都属于不可控整流,为了保持整流时候的负荷在基本整流装置和整流回馈装置平均分配,需要调节基本整流装置的进线电抗器的电感量;双绕组电机的最佳驱动方案需要尽可能保持2个绕组驱动硬件的对称一致性。

S120在IT供电系统中设备调试时,需要断开RFI滤波器上的接地短接片。如果没有断开此短接片,则当电机侧发生接地故障,滤波器的电容会过载并有可能损坏整流回馈装置,基本整流装置同样也存在该问题。S120公共直流母线的变频调速装置对于IT供电系统,需要配置接地故障监控继电器。监控继电器触点(报警、故障)需要接至控制单元的数字量输入端子。报警限值为20 kΩ,故障限值10 kΩ。收到故障信息后需要通过装置的脉冲封锁功能实现电机的停车[2]。

因为整流回馈装置的绝缘栅双极型晶体管(IGBT)的触发脉冲是由控制单元来控制同步的,由于变压器的二次绕组之间有30°的电气相位差,所以必须使用2个控制单元来分别控制十二脉动的整流回馈装置。因此由同一个控制单元控制的整流回馈装置必须连接至变压器的同一个二次绕组。同理,2台电机的2组逆变器也不能共用1个CU控制。

在穿孔机主传动主回路上加装了瑞士赛雪龙的直流快速开关。快开吸合电压为直流48 V,吸合后通过在回路中加电阻电压只需要2.3 V就可以维持。后期多次发现快开无法正常吸合的现象,经过仔细分析得知快开的吸合和分断再吸合必须保证有足够的时间间隔。穿孔机主电机电枢电流、功率、扭矩等信息需要把4个模块的对应数值进行叠加。

4 结 语

交直流主传动装置通过十二脉动的使用可以消除整流过程所产生的5、7、17、19……次谐波,使得电气系统工作更加稳定。穿孔机主传动可以通过把电枢装置中2台装置变成四象限装置来实现穿孔机主机的快速停车功能。穿孔机直流主传动运行后该处功率因数约为0.6。针对该问题可以通过加装功率因素补偿装置来实现功率因素的提升。

Ф219 mm双模轧机交直流十二脉波整流调速系统的设计和调试得到了西门子(中国)有限公司工程师刘三昌的大力帮助,在此表示感谢。