双管式反应器工艺技术在600 kt/a磷酸二铵装置上的应用

2020-03-21罗长宝

罗长宝

(云南天安化工有限公司,云南 安宁 650309)

云南天安化工有限公司(以下简称公司)600 kt/a磷酸二铵(DAP)装置原设计为管式反应器+预中和反应器混合生产工艺技术。装置于2007年7月建成投产后工艺控制稳定、系统运行平稳,产品内在质量、外观质量均得到国内外客户好评。

伴随着磷资源消耗量大幅度上升,优质磷资源迅速萎缩,DAP 生产过程的稳定控制越来越困难。经过对装置混合生产工艺技术的研究,结合生产运行状况调查、分析,认为混合生产工艺技术对产品质量、生产消耗等方面带来的负面影响较大。为解决混合生产工艺对低品质磷酸的适应性问题,公司于2010 年12 月实施了双管式反应器生产工艺技术改造,改造后,系统运行指标稳定,产品质量得到很大提升。

1 湿法磷酸氨化反应的基本原理

湿法磷酸中含有较多杂质,因此它与氨的反应要比纯磷酸复杂得多。磷酸中的杂质在反应过程中生成一系列复杂化合物(呈胶状),影响料浆的物性和产品组成。

1.1 基本化学反应

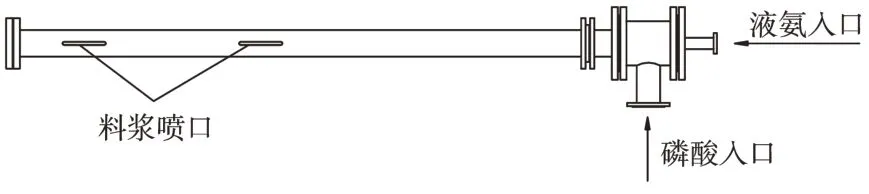

磷酸分子中有3 个氢离子,可依次与氨反应生成磷酸一铵(MAP)、DAP、磷酸三铵,反应方程式见式(1)至(3)。

上述反应中,生成的MAP 最为稳定,DAP 次之,二者都是高浓度磷复肥。磷酸三铵很不稳定,不宜作商品肥料使用。

1.2 湿法磷酸中的主要杂质在氨化过程中生成固相的反应

湿法磷酸中常含有硫酸、铁、铝、镁、钙、氟、硅等杂质,在氨化过程中,这些杂质将生成各种复杂的化合物,它们将影响中和料浆的黏度、磷铵产品的物相组成、物性和P2O5溶解性。

日本安藤淳平和秋山尧教授对湿法磷酸的氨化反应进行了深入研究。他们认为随着氨化反应的进行,湿法磷酸中的杂质将生成所谓“S”、“Q”、“R”、“T”和“U”等非水溶性复杂化合物,其生成条件主要取决于中和料浆的pH 及湿法磷酸中的n(F)/n(Fe+Al)[1]。湿法磷酸中杂质的存在不仅影响磷铵料浆的黏度和产品中P2O5的溶解性,同时对产品的组成也有很大的影响。SO42-、SiF62-等阴离子会使m(P2O5)/m(N)降低,镁含量高时还会增大磷铵料浆的黏度与产品的吸湿性。

在管式反应器中进行的氨化反应,由于反应时间很短(几秒到几十秒),上述生成一系列非水溶性化合物的反应来不及反应完全,因此可提高磷铵产品中P2O5水溶率,同时解决高杂质含量磷酸氨化时的结垢、堵塞等问题,这对提高磷铵产品质量具有重要意义[2]。

2 管式反应器+预中和反应器氨化粒化混合生产工艺

2.1 混合生产工艺生产过程

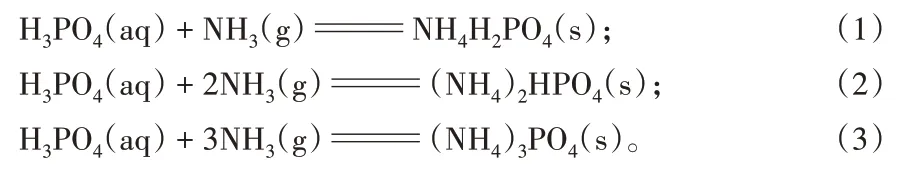

预中和反应器反应后的料浆和管式反应器反应后的料浆,与造粒机内的物料相接触,以自成粒、黏结成粒、涂布成粒3 种方式成粒。在造粒机转动作用下,系统物料随造粒机内壁上升,并形成向下滚落或散落的物料床层,完成造粒过程,同时,连续向造粒机内的物料床层下通入液氨,使料浆进一步与氨进行反应,将系统物料内的水分进一步蒸发,然后通过溜槽落入干燥机,该过程称为氨化粒化过程。氨化粒化工艺示意见图1。

物料落入回转干燥机后,固体物料与热气流并流干燥,水含量达到要求的物料自干燥机排出。干燥后的系统物料经工艺筛筛分后,筛上物料直接进入破碎机内进行破碎;筛下物料一部分直接进入返料循环系统再次参与系统造粒,另一部分作为成品送入产品筛再次进行筛分,筛分后的合格物料作为产品取出,不合格物料进入返料循环系统再次参与造粒。

分析可知,在二维模型下,实例码头各单元点最大位移为0.56mm,最小位移为-1.29mm;可见码头整体位移值较小,趋近于0,符合规范要求。同时,在三维模型下,实例码头各单元点最大位移为0.58mm,最小位移为-1.38mm,可见二维模型与三维模型在码头位移计算方面较为接近,误差值较小。

图1 氨化粒化工艺示意

干燥机热源采用燃煤热风炉,它有一套完整的自控回路,可控制干燥机进口、出口气体温度;造粒机、干燥机及通风设备等排出的气体进入洗涤系统洗涤后达标排放。

2.2 混合生产工艺存在的问题

随着磷酸品质下降,系统操控难度增大,装置负荷率低,能耗高,产品内在质量以及外观质量下滑明显,其主要表现如下。

(1)造粒尾气洗涤塔中和度指标居高不下,塔壁中上部气相部分结疤周期短,需搭脚手架进行人工清理,不但导致装置运行率低,还增加了人工清理费用。

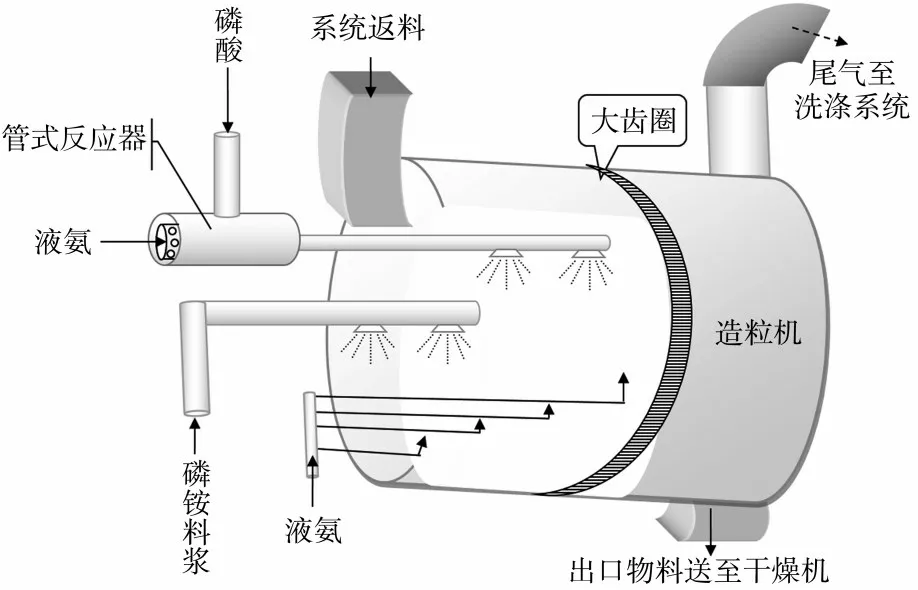

(2)产品水含量高。预中和反应器生成的料浆w(H2O)约为18%,导致产品水分偏高(见表1)。从表1可看出,在2010年6月至12月生产的产品中,下线产品水分偏高;高水分产品在散装库内堆存过程中,由于内部热量不断向外散失,料堆内部水汽也由于蒸腾作用向外转移,导致料堆表层物料在堆放2 d后就开始出现褪色、发白、结块现象。

表1 混合生产工艺下线产品质量情况 %

(3)装置能耗高。生产班组为了把产品水分管控在合适的范围内,不得已降低负荷运行,并加大热风炉负荷,导致耗煤量增加。

(4)设备负荷重。由于预中和反应器生产工艺料浆w(H2O)偏高导致造粒机内湿含量偏大,为了维持良好的成粒工况,需要较高的返料比而加重了造粒环路设备运行负荷,在2009 年,就曾经多次出现过返料提升机负荷端传动齿轮损坏事故。

(5)产品水溶磷低。纯H3PO4与NH3的反应瞬时即可完成,其反应速率只取决于氨分子扩散进入磷酸的速度。因此,凡能强化这一传质过程的措施均可加快反应速率,预中和反应器一般平均反应停留时间为45 ~60 min。由于反应时间长,生成非水溶性化合物的量相对较大,以铁、铝有害杂质含量较高的磷矿为例,中和料浆中所含的“Q”、“S”、“T”等非水溶性化合物较多,致使磷铵产品中水溶性 P2O5占比不高[3]。

3 选择双管式反应器生产工艺路线的依据

3.1 可缩短反应时间

料浆反应停留时间由45 min 缩短至9 s,理论上可以有效抑制副反应的进行,大幅度减少非水溶性化合物的生成。

3.2 可高效利用自身反应热

预中和反应器生产工艺为了弥补反应热的散失以及维持料浆具有良好的流动性,在其底部预设了多组蒸汽加热管,维持其液相温度在110 ~120 ℃,操作时视料浆的指标情况通入适量的蒸汽以保障中和反应槽的正常运行,在料浆输送过程中,为了防止管线堵塞,管外壁的伴热蒸汽需实时开启,增加了蒸汽的消耗量;而使用管式反应器生产,反应温度可达130 ~140 ℃,不但降低了蒸汽消耗,还能利用自身反应热将料浆所含的大部分水分蒸发掉,以降低干燥工序的负荷。同时,由于造粒机内部物料整体温度提升,可使产品粒子的外观圆润度发生很大的改观。

3.3 可降低系统指标的操控难度

使用预中和反应器制备DAP 料浆,料浆中和度需控制在1.5 左右,否则极易出现结晶现象,导致系统停车清理;尤其是在初始开车制备料浆时,需跨过料浆中和度为1.0 时的结晶区,存在一定的操作难度,装置在2009年1月就出现过中和槽结晶事故。而使用双管式反应器生产无此风险。

3.4 可减轻设备负荷,提高产能

据行业相关资料报道,使用管式反应器取代预中和反应器生产,可使DAP装置的返料比由原设计的 1.0 ∶ 5.5 降低至 1.0 ∶ 3.5[4],所以在装置负荷恒定情况下,双管式反应器生产工艺可减轻物料输送系统设备的负荷,换言之,在设备负荷量相等的情况下,可提升装置产能。

4 生产装置的改造方案及实施效果

根据生产现场设备管线情况,以费用最省、流程最短为原则进行改造,充分利用原有设备、管线、流量计、调节阀等。

4.1 生产装置的改造方案

4.1.1 在造粒机内新增管式反应器

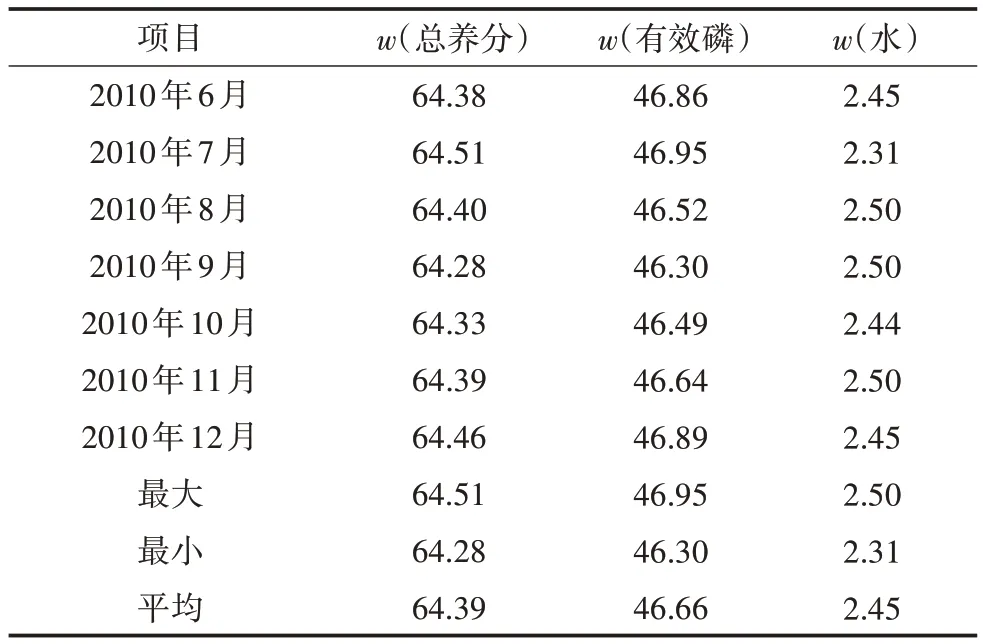

拆除造粒机内部的预中和料浆分布器,新增设1台管式反应器,见图2。

图2 新增管式反应器结构

4.1.2 对洗涤液管线及液氨管线进行局部改造

在预中和料浆分布器料浆管线上引出一支管,并将该支管配到新增管式反应器上,作为管式反应器洗涤液的进料管线;同时,在新增管式反应器前增设1 只电动刀阀,便于进行现场操作控制;蒸汽与液氨管线在调节阀后碰口,配管到新增管式反应器;将原有的预中和反应器作为新增管式反应器给料槽,将原料浆泵作为新增管式反应器给料泵,同时在管式反应器料浆管线上的伴热蒸汽进口阀处加装盲板,切断伴热蒸汽,改造后管线见图3。

4.2 效果验证

双管式反应器生产工艺投入运行后,装置运行稳定,造粒尾气洗涤塔塔壁结疤状况得到有效缓解,装置能耗下降,产品内、外在质量得到进一步提升,实现了装置的优质高效运行。装置对低品质湿法磷酸的适应性增强;沸腾炉用煤量下降,排放的二氧化碳量减少,产品综合能耗下降,促进了节能减排、清洁生产工作的开展。

4.2.1 产品水分得到有效控制

双管式反应器生产工艺投运前,由于预中和反应热量从洗涤系统中移除量较大,系统物料的温度相对较低,干燥负荷偏高,项目实施后,造粒机内部利用氨酸反应热蒸发掉大部分水分,在干燥机进口热风温度下调20 ℃的情况下,2011年产品w(H2O)平均值为2.18%,合格率为100%。

4.2.2 产品水溶磷比例提高

技术改造后,磷铵料浆的中和反应停留时间大大缩短,产品的水溶磷比例提高,双管式反应器生产工艺投入运行后的2011 年,DAP 产品的w(水溶磷)/w(有效磷)平均值达到90%,合格率为100%。

4.2.3 产品外观质量得到提升

由于双管式反应器投入运行,提高了造粒机的热负荷,产品的通透感(结晶感)有了更明显的改善,圆整度提升,粒度均匀性提高,为产品占有更大的市场份额抢得了先机。

5 结论

云南天安化工有限公司DAP 装置管式反应器+预中和反应器混合生产工艺技改为双管式反应器生产工艺后,生产系统运行较为稳定;同时,生产过程控制更加简捷,产品质量稳定性增强,能耗下降明显,产品内在质量改善明显,经济效益显著。该项目的成功实施对已投产或在建的大型DAP 装置技术改造及今后大型DAP 装置的设计提供了很好的借鉴。