LNG接收站装船管道压力安全泄放设施的动态模拟

2020-03-21李庆华

李庆华,许 燕

无锡厚德石化工程设计有限公司,江苏无锡 214112

1 研究背景

LNG 接收站中液化天然气的外输主要包括天然气气态外输和LNG 装车液态外输两种方式,其中通常以气化后的气态外输为主,但是随着天然气发展“十三五”规划和“气化长江”政策下内河船舶“油改气”措施的推进,内河的小型LNG气化站、输配站、调峰站及加注站的市场越来越大[1]。“十三五”规划要求综合考虑液化天然气(以下称LNG) 资源供应、船用加注需求、港口规划和通航等条件,在沿海港口、湖泊和内河船舶污染物排放超标、环保要求高的水域布局LNG船舶加注站码头,加大船用LNG 燃料推广力度,开展LNG 江海转运试点。LNG 运输船装船的国内短途运输成为管道输配、LNG 槽车运输的重要补充手段[2],因此已建LNG 接收站项目的码头及工艺设施均在筹备进行技术改造,发展LNG 接收站的装船业务;新建LNG 接收站项目的码头及工艺设施均按照装船和卸船多功能进行设计和建造,甚至某些LNG 接收站设置和规划专用装船码头,大力发展LNG 液态产品外输的业务[3]。

在LNG 接收站实施装船功能改造过程中,受限于LNG 接收站自身已有工艺技术路线、外输要求、管道布置及外输边界条件等因素,LNG 接收站改造的装船系统极有可能存在先天缺陷,进而导致存在运营安全风险[4-10]。本文以某实际LNG 接收站改造装船工艺为例,分析其改造过程中存在的安全隐患,并采用HYSYS 动态模拟软件定量分析风险后果,优选出经济合理的安全阀泄放设施,在保障装置安全可靠的前提下尽可能降低工程投资费用。

2 LNG接收站改造装船工艺

某LNG 接收站共设置1 座LNG 码头,只能通过改造码头的卸船设施来实现装船功能,通过在低压LNG 泵外输总管和卸船总管间增设装船跨线,实现将低压LNG 泵外输总管中的液化天然气输送至装船管道,经装船管道反输至LNG 码头进行装船。该低压LNG 泵外输总管的操作压力2.4 MPa,设计压力3.4MPa,卸船总管操作压力通常为0.3MPa,设计压力为1.2 MPa,两个系统的操作压力相差极大,因此需在低压LNG 泵外输总管和卸船总管的跨线上设置压力控制阀。采用动态模拟软件搭建上述工艺流程的动态模型,此模型主要设置有压力控制器(PIC-100) 和传递函数(ON/OFF),其中压力控制器为反馈控制,如图1 所示。

图1 装船工艺流程的动态模型

来自低压LNG 泵外输总管的LNG 经过紧急切断阀(XV -101) 由压力控制阀(PCV -101)调压,而后接入装船管道输送至LNG 码头,完成装船作业。

2.1 LNG的组成及装船系统的工艺参数

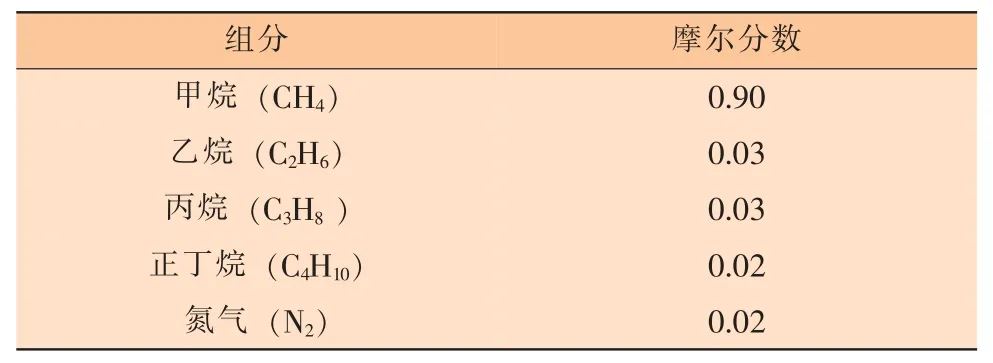

本项目装船系统的LNG 组分组成和工艺操作参数见表1 和表2。

表1 LNG 组分含量

表2 装船系统工艺操作参数

2.2 LNG接收站装船工艺改造的潜在问题

由于外输总管和卸船总管操作压力相差极大,因此在跨线上设置了压力控制阀来降低压力,可维持正常的装船操作。但当下游切断阀(XV-102)因故障状态而关闭时,上游高压LNG 可能会造成装船总管压力升高,形成超压危险环境,并且此压力升高过程是随着下游切断阀(XV-102) 故障关闭过程而动态变化的,因此采用动态模型进行压力升高过程的计算,以分析装船系统压力的变化趋势。

维持装船持续稳定运行5 min,然后关闭切断阀(XV-102),切断阀的关闭时间为12 s,维持装船过程运行至第7 min,然后停止模拟,分析研究此段时间内装船跨线和装船管道各位置的压力变化趋势,压力控制回路的反馈控制调节性能以及装船流量变化趋势。结果如图2 和图3 所示。

图2 XV-102 关闭工况各物流连接处压力变化趋势

图3 XV-102 关闭工况装船流量和PCV-101 开度的变化趋势

从图2 可知前5 min 内LNG 装船跨线和装船管道的压力相对稳定,当切断阀(XV-102) 在第5 min 开始关闭时,装船管道物流连接处(以下简称物流) 4 操作压力迅速从600 kPa 升高至1 450 kPa;物流5 操作压力几乎同时开始升高,最终维持同物流4 相同的操作压力;物流3 操作压力也稍有升高,最终达到2 400 kPa。

当第7 min 所有物流达到稳定压力时,物流3的操作压力远远大于物流4 和物流5 操作压力,主要因为压力控制回路反馈控制关闭压力控制阀(PCV-101),实现了装船跨线和装船管道的隔离,从一定程度上减少了管道静压力的传递。从图3 也能看出压力控制阀开始关闭切断阀(XV-102) 稍有延迟,装船流量将会迅速降低。

综上所述,装船管道下游切断阀故障状态会造成装船管道超压,甚至会损坏管道,形成安全隐患,应在装船管道压力控制阀下游设置安全泄放设施,保证装卸系统的本质安全。

2.3 装船管道压力泄放设施计算

为避免装船管道超压,需在装船管道压力控制阀下游设置安全阀,安全阀出口排放至就近的分液罐。按照传统设计规定推荐的计算方法,该超压工况属于出口堵塞工况,安全阀的泄放流量应至少为上游来料流量(约500 t/h),需较大尺寸的安全阀和进出口管道,由于持续时间无法定量判断,造成超压泄放的LNG 排放目的地选择困难的局面。

采用HYSYS 软件分别计算了五种不同尺寸的安全阀喉径对装船系统保护的效果,最终选择合理喉径面积的安全阀。五种不同尺寸的安全阀喉径截面积分别为 S1= 71 mm2、S2= 126.5 mm2、S3=198.1 mm2、S4=506.5 mm2、S5=830.3 mm2。采用逐个校核方式计算安全阀喉径面积是否满足安全泄放要求,以喉径面积S1= 71 mm2的安全阀为例,计算此时装船系统压力和流量的变化趋势,结果如图4 和图5 所示。

图4 XV-102 关闭、安全阀(S1) 泄放工况的压力变化趋势

图5 XV-102 关闭、安全阀 (S1) 泄放工况的安全阀开度和质量流量变化趋势

从图4 和图5 可以看出,当选用喉径面积为S1的安全阀时,切断阀(XV-102) 关闭时安全阀全开并持续25 s,安全阀开度从0 迅速达到100%状态,安全阀全开的最大质量流量为8.5 t/h,装船管道的最大压力约为1 430 kPa,大于安全阀泄放压力(1 320 kPa),装船管道存在超压风险,因此喉径面积为S1的安全阀无法作为卸船管道超压的有效安全保护措施。

逐步核算安全阀喉径面积分别为S2、S3、S4、S5时装船系统物流5 的压力变化趋势,如图6 所示。从图6 可以看出,随着安全阀喉径面积逐渐增大,下游切断阀关闭时装船系统的最大操作压力逐渐降低,当安全阀喉径面积为S5时,装船管道最大操作压力约为1 320 kPa,符合装船管道的超压泄放压力,因此只有喉径面积为S5的安全阀可作为卸船管道超压的有效安全保护措施。

图6 XV-102 关闭、安全阀 (S2/S3/S4/S5) 泄放工况的物流5 压力变化趋势

图7 和图8 为安全阀喉径面积为S5时装船管道的压力变化曲线、安全阀开度曲线和泄放质量流量曲线。

图7 XV-102 关闭、安全阀 (S5) 泄放工况的物流压力变化趋势

图8 XV-102 关闭、安全阀 (S5) 泄放工况的安全阀开度和质量流量变化趋势

从图8 可以看出,此工况下安全阀最大开度约为80%,未达到100%全开,理论泄放质量流量约为76 t/h,持续时间约50 s,共计泄放质量约1.1 t,折合体积2.5 m3。此数据也可用于核算分液罐容积选型的合理性。

3 结论

以LNG 接收站项目装船工艺改造为例,阐述改造过程中可能存在的安全隐患,定量分析危害后果,并通过动态模拟选择合理的安全阀喉径面积,保障计算的准确性和合理性,主要结论如下:

(1) 装船工艺改造中低压总管和装船总管不同压力等级时,应考虑下游装船管道超压工况,并应设置必要的安全阀来实现安全运行。

(2) 采用动态模拟软件建立装船工艺的动态模型,可实时准确反映实际操作工况,定量计算采用不同喉径面积的安全阀泄放过程中操作压力、质量流量、安全阀开度等的变化趋势,并最终优选出经济合理的安全阀喉径面积。