国产水下多相流量计高压舱测试技术

2020-03-21毛志豪王海兵赵月前

毛志豪,尹 丰,孙 钦,王 运,王海兵,赵月前

1.中海石油(中国) 有限公司深圳分公司,广东深圳 518064

2.中海油研究总院有限责任公司,北京 100028

3.海默科技(集团) 股份有限公司,甘肃兰州 730010

近年来,随着我国海洋油气工业的快速发展,油气开发工程逐渐由近海走向深海,同时水下生产系统及设备的国产化研发也取得了长足进步[1-2]。水下多相流量计作为一款重要的水下工程装备,可以安装在水下井口采油树或水下管汇,实时在线测量单井油、气、水的产量以及油气比、含水率等重要信息,为油气藏管理优化提供基础数据[3-4],对水下油气田开发及生产管理的全自动化具有重要意义[5-7]。长期以来,该产品都由Schlumberger/OneSubsea、FMC/MPM、Emerson/Roxar 等国外少数几家大公司垄断,抬高了我国海洋油气开发的成本并带来潜在的风险。目前,国内海默科技(集团)股份有限公司已成功研制出基于伽马射线技术的水下多相流量计,并即将采用水下管汇安装的方式应用于南海某水下油田。

鉴于水下多相流量计设计寿命很长(一般要求不少于20 年),且要适应恶劣的水下环境,所以其可靠性和安全性是至关重要的[9-13]。模拟深水外压的高压舱试验作为一项重要的水下装备测试试验,可以充分检测和验证水下多相流量计的承压能力及密封性能,而通过穿舱件进行的带电通讯测试又可以验证水下多相流量计通讯系统的可靠性。

目前国内虽然已有针对水下阀门[9]、液压连接器及水下采油树关键部件进行的高压舱试验研究[10],但并没有专门针对水下多相流量计开展的高压舱试验研究及案例,缺乏可供指导的相应试验方法。

本文通过研究相关国际规范[14-16],结合对国外工程实践的研究,提出了一套高压舱模拟外压试验流程,并按此流程完成了某国产水下多相流量计产品的高压舱试验,为后续国产水下多相流量计的工程应用及出厂测试奠定了基础。

1 国产水下多相流量计

海默科技(集团) 股份有限公司研制的国产水下多相流量计基于文丘里和伽马射线技术进行油气水流量测量,其中用文丘里及具有自主知识产权的算法模型测量总流量,相分率(含气率和含水率) 则使用双能伽马射线技术。伽马射线是基于原子水平的测量技术,不受流体状态(如乳化、油水转相等) 的影响,其对应的多相流量计产品目前应用最为成熟,计量精度也最高,所以当前国际主流的水下流量计一般都采用该技术进行相分率测量。设备整体采用冗余设计,主要结构包括本体(含内置文丘里)、伽马传感器、温度压力变送器、差压变送器、电子仓等,如图1 所示。

图1 国产水下多相流量计

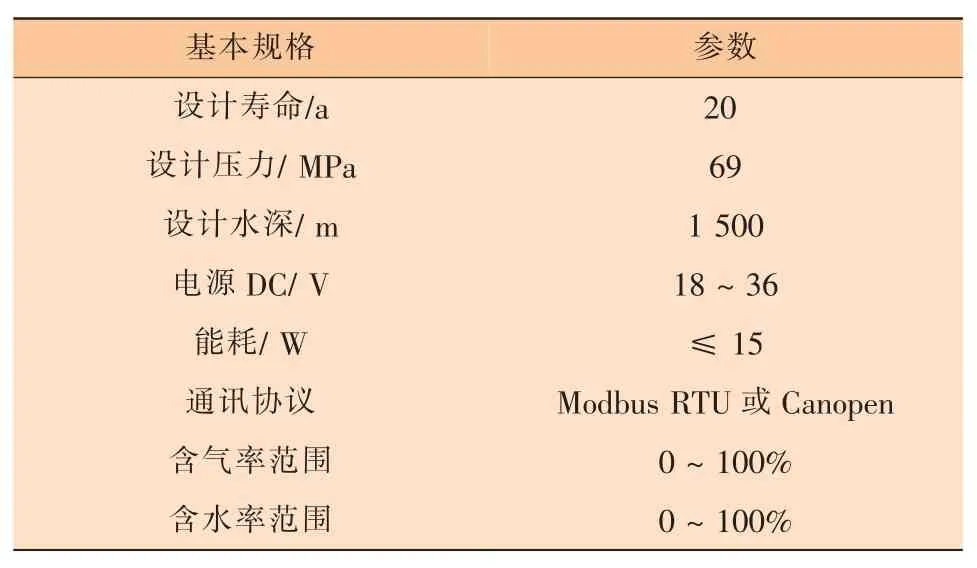

国产水下多相流量计产品设计参考了API 17D、API 6A、API 17S 等规范,由挪威船级社(DNV GL) 作为独立第三方完成了设计认证,故障模式、影响及危害性分析(FMECA) 并见证一系列的型式试验。该产品的设计参数见表1。

表1 国产水下多相流量计主要设计参数

2 高压舱试验的相关标准

作为目前国际上唯一关于水下多相流量计的推荐标准规范,API 17S[16]的8.3.3 部分规定水下多相流量计的高压舱试验应遵照API 17D[14]规范(具体参考附录L) 进行,试验的压力应达到最大工作水深压力的1.1 倍,并且介质温度应符合与客户共同确定的温度范围要求。整个试验过程的泄漏量不应超过API 6A[15]附录F 中PR2 试验规定的验收准则。同时API 17D 也建议,在试验结束后做一次至少15 min 的静水压试验。

在对上述标准解读的基础上,本文提出如下针对水下多相流量计的高压舱测试建议:

(1) 本文研究的国产水下多相流量计不同于水下阀门等设备[9],整个设备都没有可动部件,所以应被视为静态系统。

(2) 按要求高压舱外压试验压力是项目设计工作水深对应压力的1.1 倍。按规范要求要做3 次的内压加压-泄压循环,共计近1 h;但由于该国产水下多相流量计在装配后已先后按规范完成了静水压试验和气压试验,验证了其承内压能力满足项目设计压力要求,因此本文对水下多相流量计内部不进行打压,而只通过高压舱施加外部压力来验证国产水下多相流量计在单纯承受外部压力的情况下的密封性。

(3) 为充分验证国产水下流量计的耐外压性能,本文提出先进行3 次15 min 的外压加压-泄压循环,然后进行2 h 的连续外压试验。

(4) 本试验参考API 17D 附录L 的建议,在高压舱试验结束后,对水下多相流量计进行了1 倍设计压力对应的静水压试验。

3 试验系统结构及功能

本文利用自制的高压舱进行了高压舱模拟外压试验。该系统如图2 所示,包括高压容器一台、容器启闭机构一套(含液压端盖移动机构)、加压系统一套、辅助气源系统一套、深海摄像系统一套、电气控制系统一套,主要通过电气控制系统控制高压容器的启闭和增压泄压。试验系统可实现水下3 000 m 环境的模拟外压试验,也可同步实现模拟外压环境下舱内设备电信号输出及在线同步测量。高压舱控制系统界面如图3 所示。

图2 高压舱试验系统

图3 高压舱控制系统界面

4 测试流程

本项目设计工作水深500 m,所以本次高压舱试验的测试压力为6 MPa(500 m 水深压力的1.1倍)。测试一共进行3 次15 min 的测试循环和1 次2 h 保压阶段。全程保持水下多相流量计的通讯连接并进行实时测试。验收准则:当压力稳定后,保压过程允许的最大压降为5%。

试验程序如下:

(1) 按照流量计总装图安装各零部件,将本体两端用盲板法兰封堵。

(2) 流量计装配完毕后,对电子仓充氮气;然后将流量计安装至高压舱内;关闭高压舱,充满洁净水等待试验。

(3) 加压至试验压力(6 MPa),加压速率不超过10 MPa/min。

(4) 待压力稳定后保压15 min,记录保压开始及保压15 min 的压降情况。

(5) 将压力泄放至0.2 MPa 以下。

(6) 重复步骤(3) ~(5),进行3 次循环。

(7) 加压至试验压力(6 MPa),加压速率不超过10 MPa/min。

(8) 保压15 min,观察是否有泄漏。若在15 min 内不能保持稳定,停止测试并找出导致压降的原因。

(9) 若压力保持稳定,则进入保压阶段,保压2 h,若压降超出验收准则,停止测试并找出压降原因。

(10) 保压完毕,释放压力,最大降压速率不超过20 MPa/min。

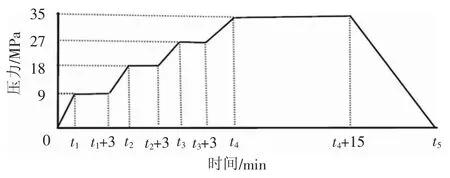

试验结果记录于高压舱试验表中,压力变化曲线如图4 所示。

图4 水下多相流量计高压舱试验曲线

试验过程中高压舱内部安装的水下摄像头进行了全程监控,如图5 所示(2019 年8 月27 日的试验记录)。

图5 试验过程中高压舱内部监控

本试验参考API 17D 附录L 的建议,在高压舱试验结束后,进行了设计压力对应的静水压试验,试验压力为35 MPa。试验过程中的压力变化如图6所示。

图6 水下多相流量计静水压试验压力变化曲线

高压舱试验完成后,使用内窥镜对水下多相流量计电子仓及本体进行了内窥检查,未发现任何渗水现象。

5 结论

本次水下多相流量计高压舱试验由权威第三方挪威船级社现场见证。测试结论如下:

(1) 保压期间无可见泄漏现象。

(2) 保压15 min 的最大压降为-0.01 MPa,符合要求。

(3) 整个试验过程中,对水下多相流量计产品进行带电通讯测试,各项信号正常。

(4) 试验结束后用内窥镜检查水下多相流量计内部,未发现渗水现象。

(5) 试验后进行设计压力的静水压试验,未发现泄漏现象。

本次试验为国产水下多相流量计的首次高压舱测试,全程严格按照API 相关规范进行,并由权威第三方挪威船级社现场见证,试验流程及结果被第三方充分认可,这为国产水下工程装备国产化进程的推进摸索出一条可行的道路。