自动变速器驻车机构解锁性能优化研究*

2020-03-21孙印程刘祥环刘德福

孙印程 刘祥环,2 刘德福

(1.中南大学,长沙 410083;2.株洲齿轮有限责任公司,株洲 412000)

主题词:驻车机构 解锁 力学模型 多体动力学仿真

1 前言

自动变速器驻车机构用于车辆静止时将自动变速器中的传动轴锁止,即通过将传动轴在旋转方向上的锁定来确保停车后不会出现车辆滑移、溜坡等危险情况,是自动挡车辆不可或缺的安全装置[1-5]。目前,针对自动变速器驻车机构的研究主要集中在汽车换挡力、驻车速度等方面[6]。J.Shane Sui[7]使用多体动力学方法对无级变速器驻车机构进行了仿真分析,研究了车辆在平路和坡道上解除驻车状态所需要的换挡力。张玉文等[8]利用多体动力学软件RecurDyn对以自动变速器驻车机构为基础建立的多体动力学模型进行了仿真分析,实现对P-R换挡性能的设计校核。张磊等[9]分析了双离合变速器(Dual Clutch Transmission,DCT)在30%坡道上的驻车特性,提出驻车制动手柄与制动踏板的操作顺序不当时会导致换挡力较大,并通过试验测定了换挡力大小。刘诗等[10]通过ADAMS软件模拟了极限坡度下变速器驻车机构的运动情况,得到驻车速度与车辆惯性的关系,并进行驻车速度整车试验,提出了车辆惯性剧变时的驻车速度为车辆临界驻车速度的观点。

然而,在自动变速器驻车机构的研发过程中有时会遇到车辆在坡道上解锁困难的问题,前人的研究对该问题鲜有涉及。本文针对该问题,通过分析驻车机构关键零件的受力情况,分析驻车机构解锁困难的原因,构建驻车机构的力学模型,从提高驻车机构解锁可靠性的角度出发,对棘轮尺寸参数进行优化,同时利用ADAMS软件建立的多体动力学模型对优化后的机构进行验证。

2 驻车机构结构及工作原理

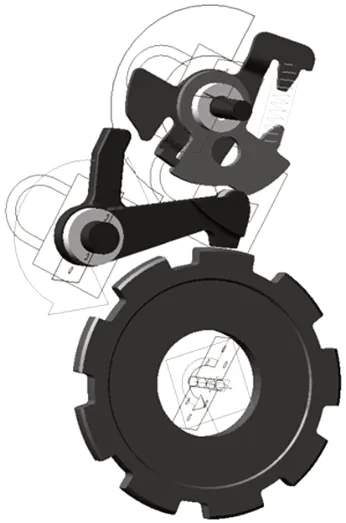

驻车机构的三维结构如图1所示,其在自动变速器中的位置如图2所示。驻车驱动电机输出轴8与限位板6 刚性连接,驱动电机输出轴8 由带有蜗轮蜗杆减速机构的电机驱动,该蜗轮蜗杆机构具有反向自锁性[11],当电机下电后,驱动电机输出轴8无旋转自由度。

图1 驻车机构结构

图2 驻车机构在自动变速器中的位置

驻车时,驻车驱动电机上电后驱动电机输出轴8带动限位板6 顺时针旋转,限位板6 通过锁止弹簧5 推动换挡板4 顺时针转动,换挡板4 挤压棘爪2 上的滚轮3,使棘爪2绕棘爪旋转轴10顺时针转动,并卡入棘轮1的齿槽中,限制棘轮1的转动,由于棘轮1与变速器传动轴11刚性连接,变速器传动轴也无法旋转,从而使驱动轮无法旋转,实现车辆制动。解锁时,驻车驱动电机上电后限位板6 推动换挡板5 逆时针转动,棘爪2 在复位扭簧9及棘轮1对其施加的挤压力作用下,逆时针转动脱出棘轮1的齿槽,实现解锁。

3 驻车机构力学建模分析

车辆在坡道上驻车时的受力分析如图3所示,坡道倾角为δ。车辆静止时,由车辆传动关系可以得到变速器传动轴上的等效扭矩T[12-13]:

式中,TL=mgRsinδ为驱动轮半轴上的扭矩;R为驱动轮轮胎半径;m为整车质量;g=9.8 m/s2为重力加速度;i为变速器传动轴与驱动轮半轴之间的传动比。

图3 坡道驻车车轮半轴受力分析

驻车机构能够正常解锁的条件是:收到解锁指令后,棘爪能够顺利脱出棘轮齿槽,变速器传动轴可以顺利转动。由于棘轮棘爪接触处存在摩擦力,若摩擦阻力矩大于解锁力矩,限位板推动换挡板顺时针转动后,棘爪仍保持静止,则无法解锁,此现象称为驻车机构自锁。坡道驻车时驻车机构棘爪受力分析如图4所示。

图4 棘爪受力分析

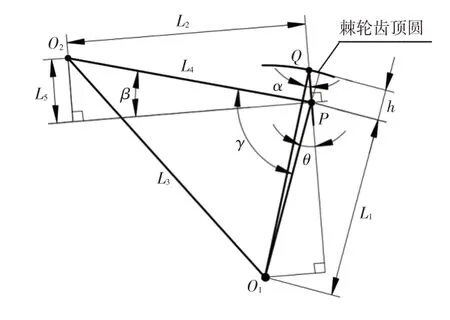

锁止时,驻车机构零件位置的几何关系如图5 所示。棘轮棘爪的啮合位置为棘爪的顶部与棘轮齿的工作齿面处,啮合点为P。图5中,O1P为啮合点与棘轮中心的连线,α为棘轮齿的工作齿面与棘轮半径O1Q的之间的夹角,β为棘爪位置线O2P与啮合面法线之间的夹角,γ为棘爪位置线O2P与O1P之间的夹角,θ为棘轮齿的工作齿面与O1P的之间的夹角。由图5可得:

式中,D为棘轮齿顶圆直径;h为锁止时棘轮与棘爪的啮合深度;L1为啮合点与棘轮旋转中心之间的距离;L2为棘轮齿工作齿面与棘爪旋转中心之间的距离;L3为棘轮齿旋转中心与棘爪旋转中心的距离;L4为棘爪旋转中心与啮合点之间的距离;L5为O2与过啮合点P的啮合面法线之间的距离。

图5 驻车机构零件间的相对位置

由正余弦定理可得:

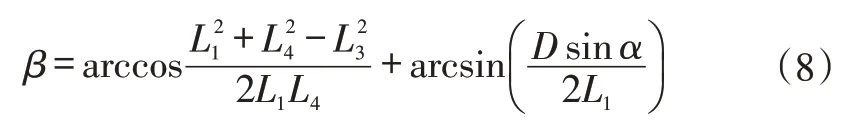

联立式(5)~式(7)可得:

锁止状态下,各部件间不存在相对运动,但存在相对运动趋势,故各接触部件间存在静摩擦力。取棘爪与棘轮齿面间的静摩擦因数为μ,考虑到棘爪与棘爪旋转轴之间的润滑条件良好,忽略二者之间的摩擦力。对棘轮进行受力分析可得:

对棘爪进行受力分析,由力矩平衡可得:

式中,TN=FNL5为FN对棘爪施加的力矩;Tg=φκ为复位扭簧对棘爪施加的扭矩;φ为棘爪绕棘爪轴的旋转角度;κ为复位扭簧的刚度系数;Tf=μFNL2为棘轮与棘爪之间的摩擦力对棘爪产生的力矩;Th=FL为换挡板对棘爪施加的力矩;F为换挡板对棘爪的作用力;L为O2到力F作用线的垂直距离。

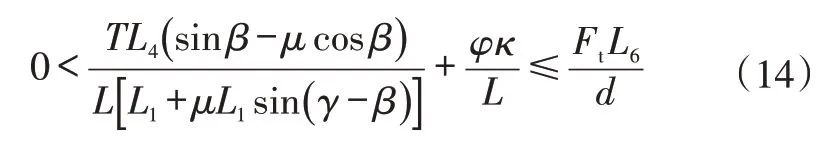

换挡板受力情况如图6所示,O3为圆弧1的圆心,也是换挡板的旋转中心,由力矩平衡可得:

图6 换挡板受力分析

式中,Tx为限位板对换挡板的作用力产生的力矩;F′=F为棘爪对换挡板的作用力;Ft=λl为锁止弹簧对换挡板的作用力;λ为锁止弹簧的刚度系数;l为锁止状态下锁止弹簧的压缩量;L6为圆弧2圆心到力Ft作用线的垂直距离;d为圆弧1圆心到力F'作用线的垂直距离。

锁止后,若保持驻车机构锁止的稳定性,即棘爪不会推动换挡板逆时针转动,则棘爪施加到换挡板上的力F′产生的力矩最大值应小于或等于锁止弹簧对换挡板作用力Ft产生的力矩,即:

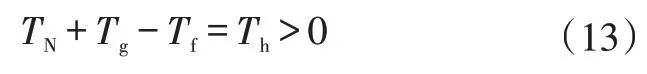

解锁时,若要实现顺利解锁,则换挡板在限位板推动下逆时针转动时,棘爪应在合力矩作用下绕棘爪旋转中心逆时针转动,脱出棘轮齿槽,则Th应为正值,可得:

联立式(5)、式(12)、式(13)可得:

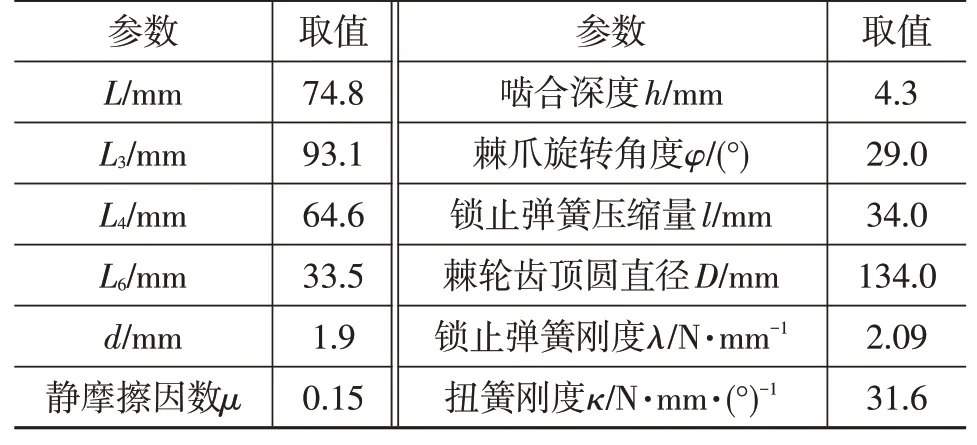

由于变速器内部空间的尺寸限制,部分驻车机构零件尺寸及位置关系已确定,查阅工具书[14]确定静摩擦因数,计算参数如表1所示,试验车辆信息如表2所示。

表1 计算参数

表2 试验车辆信息

根据表1和表2中的数据可得:

驻车机构优化前β=7.4°,试验过程中会出现无法解锁的情况。考虑到β取较大值时,有利于解锁,但也会导致零件之间的作用力过大,零件有断裂失效的风险,根据计算结果,制作样机时取β=13°,代入式(8)、式(10)中,得到α=8°,F=1 203.5 N。

4 驻车机构多体动力学仿真分析

为验证理论计算的正确性,采用CAD 建模软件Creo 4.0 和虚拟样机软件ADAMS 对驻车机构进行联合仿真[15]。将在Creo 中建立的零件三维模型导入ADAMS,并对各部件赋予材料、质量、转动惯量等属性。为便于建立多体动力学模型,在不影响仿真分析的前提下对导入的三维数模进行简化,并用ADAMS 中的线性弹簧阻尼器代替锁止弹簧。根据驻车机构的运动原理,通过固定副、旋转副创建约束,并施加载荷。为保证仿真分析的真实性,棘轮与棘爪之间定义为基于接触碰撞的力约束关系,采用冲击函数法(Impact)计算接触力,通过库仑法(Coulomb)计算摩擦力[16]。按照表3所示的参数设置接触中的力的非线性指数、摩擦因数、力指数等。建立的驻车机构多体动力学模型如图7所示。

表3 仿真参数

图7 驻车机构多体动力学模型

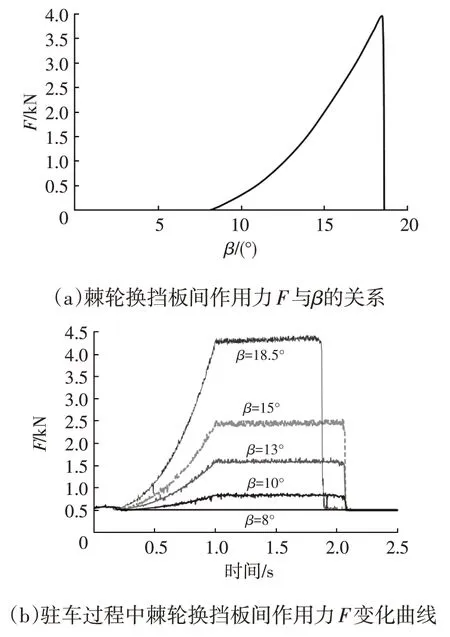

设置驱动电机输出轴在第0.1 s时逆时针旋转到工作位置(29°),第2.0 s 时开始顺时针旋转进行解锁,第2.1 s 解锁完成。棘轮旋转中心轴上的等效扭矩T从第0.1 s 开始加载,第1.0 s 时加载完成。驻车稳定时棘爪与换挡板间的作用力F随β的变化曲线及5 个特定β值条件下驻车和解锁过程F的变化情况如图8所示。

由图8a可知:β≤8.0°时,棘爪卡入棘轮齿槽后作用力F为零,解锁时换挡板转动后,棘爪仍卡在棘轮齿槽内,驻车机构发生自锁,与实际遇到的坡道驻车无法解锁的情况一致;β≥18.5°时,棘爪卡入棘轮齿槽后无法维持稳定驻车,F随时间缓慢增大,在发出解锁指令前,棘爪就已在棘轮的挤压下脱出棘轮齿槽。仿真结果表明,当8°<β<18.5°时可实现驻车和解锁,当β=13°时,F=1 150 N,与理论计算结果间相差不大,有一定的指导意义。

5 驻车机构解锁性能试验

为验证驻车机构解锁性能,试制装有驻车机构的变速器样机,如图9所示,装车后进行坡道驻车和解锁试验。

图8 驻车机构动力学仿真结果

图9 集成驻车机构的自动变速器样机

5.1 试验方法

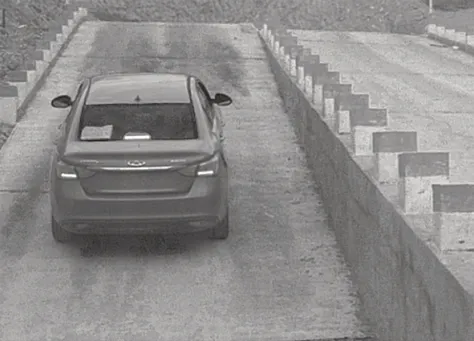

为验证优化后的驻车机构是否满足驻车及解锁要求,试制β=13°时的驻车机构样机,并装车试验。将试验车停稳在30%坡道[17]上,如图10 所示。保持系统上电,将CANPro分析仪与汽车OBD接口相连,确认数据采集正常,收集驻车驱动电机的工作信号。启动P挡驻车测试,踩住制动踏板保持车辆停止,换挡旋钮旋至P 挡位置,松开制动踏板和驻车制动手柄,确认车辆是否成功被驻车机构锁住。解除P挡驻车测试:踩住制动踏板保持车辆停止,汽车挡位切换至N 挡,松开制动踏板和驻车制动手柄,确认车辆能否行驶。重复试验1 500 次,验证驻车机构的解锁可靠性。

图10 30%坡道驻车试验

5.2 试验结果

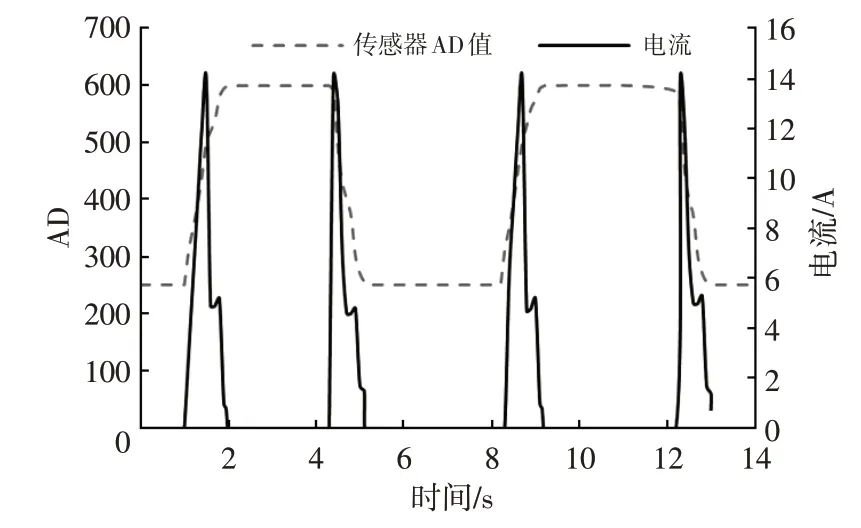

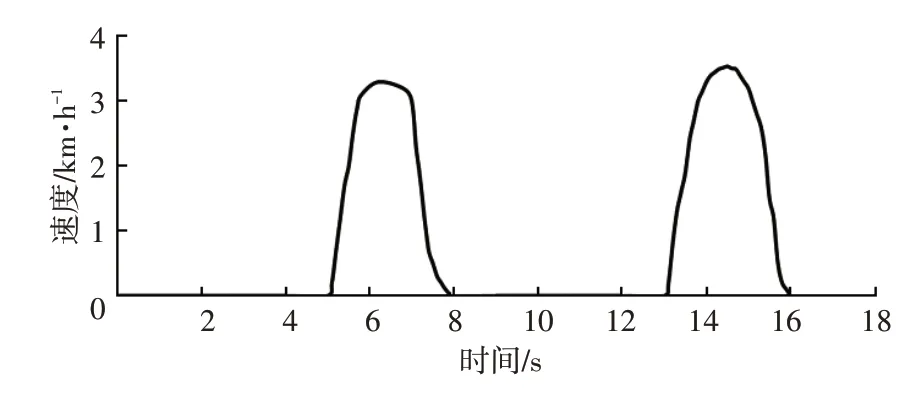

“锁止-保持-解锁”循环试验测试结果如图11 所示。驻车驱动电机配置角度传感器,用于测量驻车驱动电机输出轴的旋转角度,传感器模数转换结果(AD值)反映了驱动电机输出轴旋转角度。第1 s时驻车驱动电机上电,检测到传感器AD值由250增大到600,此时驻车电机输出轴旋转到位,完成锁止动作,驻车驱动电机下电。保持驻车状态约2 s后,驻车驱动电机上电,驱动电机输出轴反向旋转,传感器AD值由600减小到250,完成解锁动作。驻车机构完成解锁动作后,检测到整车控制器(Vehicle Control Unit,VCU)车速波动,同时车辆在坡道上小幅后退,如图12所示,说明驻车机构解锁成功。

图11 驻车驱动电机电流及AD值

图12 VCU车速变化曲线

在1 500 次重复试验中,没有出现驻车机构无法解锁的情况。

6 结束语

本文建立了一种棘轮棘爪式自动变速器驻车机构的坡道驻车力学模型,得到了正常解锁对棘轮尺寸参数的要求。采用ADAMS软件建立了驻车机构的多体动力学模型,模拟30%坡道车辆驻车及解锁过程。仿真结果与理论计算值误差在5%以内,验证了理论力学模型的合理性。试制了驻车机构的物理样机,并进行了整车坡道驻车解锁试验,试验结果表明,优化后驻车机构的坡道解锁可靠性得到提高。