特高压变电站变压器升高座套管表面损伤原因分析

2020-03-20

(国网浙江省电力有限公司电力科学研究院,杭州 310014)

0 引言

2019 年4 月,某特高压变电站主变压器(以下简称“主变”)年检过程中发现A 相1 000 kV 高压套管油色谱乙炔含量达到89.49 mg/L,三比值法结果分析为低能放电。类似故障在低电压等级的变电器中也时常发生[1-2]。2019 年7 月,在重庆变压器厂完成了该主变A 相1 000 kV 高压套管的解体检查。从故障套管中拔出定位油密封管、定位补偿管,其中定位补偿管同心安装在定位油密封管外侧。经检查,发现定位油密封管外表面以及定位补偿管内表面存在多处疑似放电烧蚀、过热痕迹及表面凹坑。为准确分析定位油密封管和定位补偿管表面损伤痕迹的形成原因,需要对样品做进一步分析。

1 理化检验

1.1 宏观形貌分析

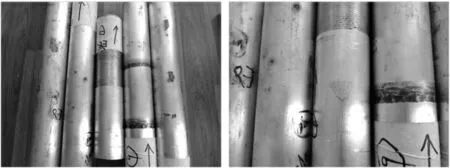

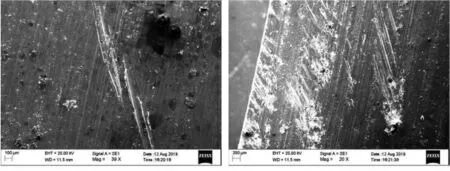

首先对定位油密封管和定位补偿管共计10根样品(分别编号为定位油密封管1,3,5,7,9 号以及定位补偿管1,3,5,7,9 号)进行宏观检查,其典型宏观形貌如图1 所示。从图中可以看出,10 根套管样品均为圆柱形,材质为铝合金,具体牌号未知。定位油密封管直径约为60 mm,管材壁厚6 mm;定位补偿管直径约为68 mm,管材壁厚4 mm。它们整体呈银白色,金属光泽较强,不存在整体腐蚀情况。定位油密封管样品的外表面均存在一些损伤痕迹,有点状的、条状的、斑块状的以及圆环状的,且部分表面损伤位置已经发黑(如图2 所示)。由于定位油密封管安装在定位补偿管的内部,因而定位补偿管样品的表面损伤均位于其内表面上。定位补偿管内表面损伤痕迹与定位油密封管外表面损伤痕迹的对应情况见图3,特征与定位油密封管外表面的损伤高度相似。

1.2 体视显微镜分析

图1 定位油密封管和定位补偿管的宏观形貌

图2 定位油密封管的外表面损伤痕迹

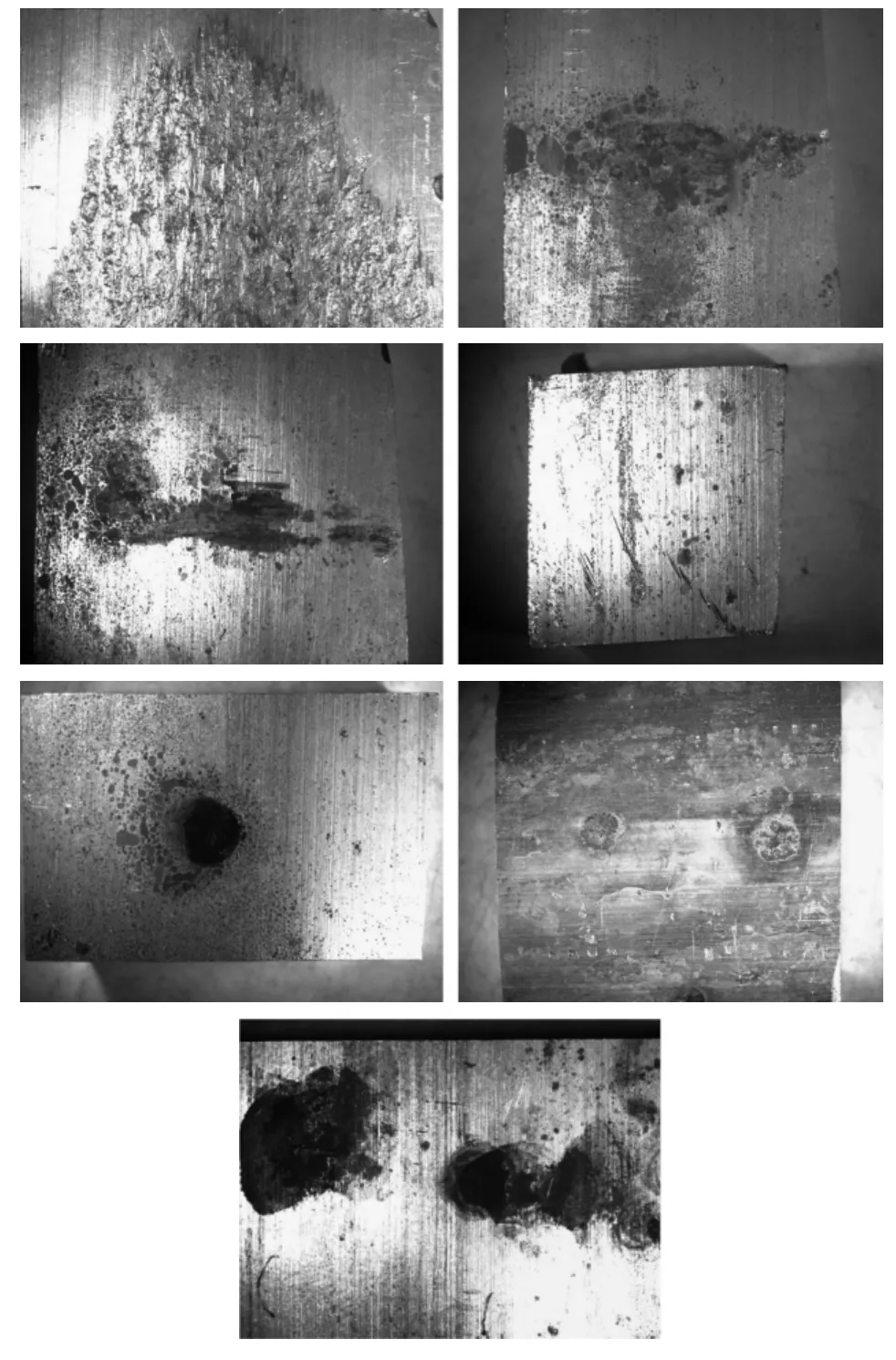

从10 根套管样品中选取了7 个具有典型特征的损伤点,经超声清洗后在体视显微镜下检查它们的宏观特征,如图4、图5 所示。1 号样品切自定位油密封管1;2,3 号样品切自定位油密封管5;4 号样品切自定位油密封管3;5,6 号样品取自定位油密封管7;7 号样品取自定位油密封管3。从图中可以看出,1 号样品表面有一块呈鱼鳞状的三角形区域,表面较为粗糙。2 号样品中部区域存在大量灰色斑点,这些斑点已经失去金属光泽,并且在斑点周围还存在一圈黄褐色痕迹。3 号样品中部也存在一块失去金属光泽的灰色斑点,在其周围也存在一些条状褐色痕迹。4号样品表面原本存在2 个黑色的小点,经清洗后在表面上只留下2 个凹坑。5 号样品表面存在一个黑色的圆形坑洞,坑洞具备一定的深度。6 号样品的情况与5 号样品类似,有2 个深度较浅的圆形坑洞位于表面,并且颜色也较浅。7 号样品表面存在两块面积较大、形状不规则的黑色区域,发黑区域内无明显凹坑。

图4 套管典型表面损伤样品1-4 号

1.3 金相分析

图5 套管表面损伤的体视镜形貌

将套管未见明显缺陷的部分切割制样,打磨抛光,经氢氟酸腐蚀后置于Zeiss Axiovert 200 型光学显微镜下,对其金相组织进行研究,如图6所示。套管的晶粒为长条形,尺寸细小,为典型的变形铝合金的金相组织。金相组织整体上未见明显异常。

图6 套管的光学显微组织

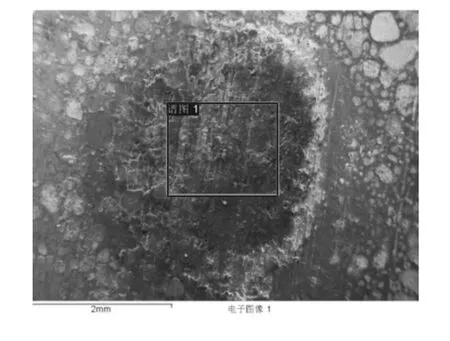

1.4 SEM 及EDS 分析

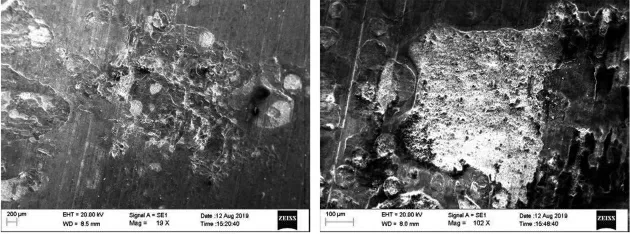

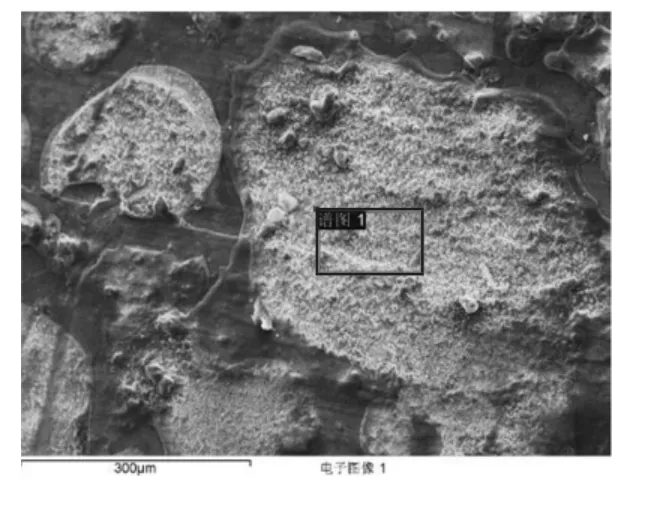

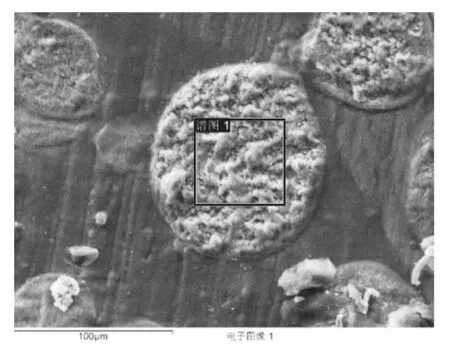

将从套管上取下的1—7 号样品置于Zeiss EVO 18 型SEM(扫描电子显微镜)中,观察到其表面的微观形貌如图7—图13 所示。比较不同图片可以得出,1 号样品表面存在大面积的金属波纹状形貌,这类形貌一般多在金属发生较大规模熔融而后凝固形成。2 号及3 号样品的微观表面特征较为相似,都存在大量的环形坑,坑内呈颗粒状多孔结构;颗粒呈柱状,颗粒间存在明显的空隙。4 号样品表面存在数道长条形的凹痕,凹痕的两侧边缘呈平行关系,这类形貌一般是由表面刮擦形成。5 号样品表面存在一个面积较大的环形凹坑,凹坑内部部分区域的金属已缺失,并存在一些金属熔融痕迹;凹坑周边同样存在大量与3 号样品表面高度相似的颗粒状多孔结构。6 号样品表面的两个凹坑表面形貌类似,铝管表面的部分金属已缺失,剩下的块状金属物发生块状堆叠。7 号样品表面黑色区域也呈环形坑形貌,深度较浅;坑内表面较为平滑,部分区域有不规则块状物覆盖。

图7 1 号样品的SEM 形貌

图8 2 号样品的SEM 形貌

图9 3 号样品的SEM 形貌

图10 4 号样品的SEM 形貌

图11 5 号样品的SEM 形貌

图12 6 号样品的SEM 形貌

图13 7 号样品的SEM 形貌

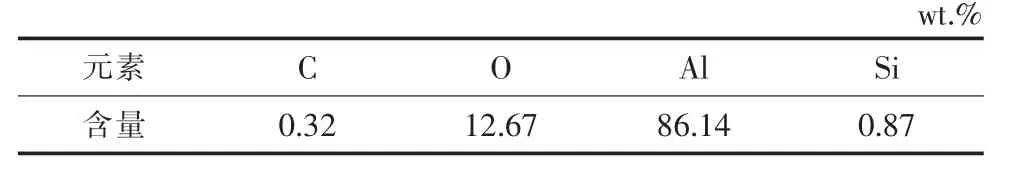

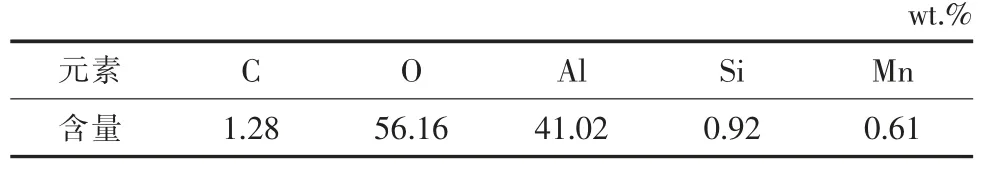

与此同时,通过EDS(能谱分析仪)对表面部分区域进行了成分分析,分析位置及分析结果如图14—图19 及表1—表6 所示。元素分析的结果显示,套管的基体金属应为Al-Si 合金,Si 元素的含量应该不高。1 号样品表面含有套管基体金属所不含有的Mg,Mn,Fe 三种金属元素,这与其发生过金属熔融并凝固,从而带入其他金属元素的过程相符。2 号样品与3 号样品凹坑内的元素分析结果与基体金属一致,只含有C,Al,O 三种元素,但其O 元素含量高达78.33%,说明凹坑内的多孔状颗粒物为铝的氧化物,导电性较差,因而在电镜视野内呈白色。铝的氧化产物一般通过腐蚀过程而产生。4 号样品凹坑内的成分分析结果与基体材料一致,说明表面刮擦不会引入其他金属元素,也不会引起化学反应。5 号样品凹坑内含有C,O,Al,Si,Mn 五种元素,除Mn 元素以外与铝管基体元素一致,Mn 元素考虑为外界带入。6 号样品凹坑内也只含C,O,Al 三种元素,其余元素含量太低,未检出。放电电击后会使铝管表面的金属部分缺失,部分金属重新堆叠,从而形成一定放射状的微观形貌。放电现象会瞬间产生高温,使电击区域不可避免地发生碳化。1 号、5 号及6 号样品的C 元素含量分别为2.27%,1.28%,1.26%,明显高于其他未放电区域C 元素约为0.7%的含量水平。因此从成分角度来看,1 号、5 号及6 号样品符合电击的特征。

图14 样品1 表面的EDS 分析位置1

表1 样品1 表面的EDS 分析结果1

图15 样品1 表面的EDS 分析位置2

图16 样品2 表面的EDS 分析位置

表3 样品2 表面的EDS 分析结果

图17 样品3 表面的EDS 分析位置

表4 样品3 表面的EDS 分析结果

图18 样品5 表面的EDS 分析位置

表5 样品5 表面的EDS 分析结果

图19 样品6 表面的EDS 分析位置

表6 样品6 表面的EDS 分析结果

2 分析与讨论

变压器是变电站最为核心的设备之一,其安全稳定性直接影响到整个变电站的正常运行。各类针对变压器的检测技术都在不断发展中[3-5]。变压器升高座套管是一种便于现场安装的油浸电容式高压套管,连接变压器绕组出线的套管底部接线端子通过套管内部的拉杆系统与套管载流底板和载流导电管连接,连接变压器空气端高压引线的套管顶部接线端子通过套管内部软导流排与载流导电管连接。从相关研究来看,变压器产生的漏磁场和涡流损耗易使变压器金属部件产生发热现象或局部放电,严重影响变压器正常运行[6-7],并且变压器套管在运维过程中出现的问题也不在少数[8-9]。

综合上述试验结果,可以看出定位油密封管和定位补偿管表面损伤的种类较多,构成较为复杂。1 号样品表面的大面积金属波纹状痕迹符合金属熔融而后凝固形成的特征[10],考虑到套管为变压器的重要组成部件,可推测该痕迹由于定位油密封管和定位补偿管互相放电引起。2 号及3号样品表面凹坑内的多孔颗粒状铝的氧化产物,判断为铝管在变压器油环境中的腐蚀行为导致,应为腐蚀痕迹,但其具体腐蚀机制及腐蚀过程有待进一步明确。4 号样品表面沟壑状凹坑的边缘平行,凹坑内成分与基体材料成分相符,未经历化学反应过程,符合刮擦伤痕的特征,可以判断为撞击或刮擦导致。5 号以及6 号样品表面的圆形凹坑十分明显,微观形貌显示其表面的金属物质发生了部分缺失,部分重新堆叠,存在一些熔融痕迹,并且明显经历了碳化过程,C 元素较高,因此也可以判断为电击坑,属放电痕迹。

3 结语

此次特高压变电站主变升高座套管多处表面损伤形成的原因较为复杂,并非单一原因导致。从分析结果来看,套管表面的微观形貌存在金属熔融物、多孔状金属氧化物和沟壑状凹坑,证明损伤痕迹中同时存在放电痕迹、腐蚀痕迹以及刮擦痕迹。