基于加权磨煤机组合工况的喷氨格栅调整方法研究

2020-03-20邹正伟童小忠

陈 臻,陈 彪,邹正伟,童小忠

(1.浙江浙能技术研究院有限公司,杭州 311121;2.浙江省火力发电高效节能与污染物控制技术研究重点实验室,杭州 311121)

0 引言

中国一次能源资源禀赋决定了中国将在较长时间内保持以煤电为主的电源结构。燃煤发电厂为社会生产、生活输出了绝大部分电力,同时也向大气排放烟尘、二氧化硫、氮氧化物等污染物。近年来,大气环境问题日趋严峻,严重的区域性雾霾天气频发。为保护大气环境,国家出台了GB 13223—2011《火电厂大气污染排放标准》和《煤电节能减排升级与改造行动计划(2014—2020)》等一系列法律法规,要求对燃煤发电厂排放的污染物开展深度控制[1]。NOX(氮氧化物)是燃煤火电排放的主要污染物之一,开展NOX深度控制和减排,对于改善发电厂周边大气环境质量有重要作用。

燃煤火电企业通常采用低氮燃烧技术并结合烟气脱硝技术来实现NOX深度控制。燃煤发电厂主流的脱硝工艺包括SCR(选择性催化还原)法和SNCR(选择性非催化还原)法,两者的原理都是利用还原剂,将烟气中NOX还原为氮气。比较而言,SCR 技术成熟度好、脱硝效率高、运行稳定可靠,在各大发电厂中应用较广。然而在机组运行时,SCR 系统经常会存在一些问题,如SCR 出口与烟囱在线监测值相差较大、SCR 进口两侧浓度值相差较大、局部氨逃逸过大等,上述问题根源在于脱硝反应器内氨还原剂分配不均,即反应器内部分区域供氨量与其NOX浓度不匹配[2]。

常见的SCR 脱硝控制系统包括两种:其一是根据测试的SCR 反应器入口烟气量、NOX浓度,采用固定的氨氮摩尔比确定氨气流量;其二是根据SCR 入口和出口的NOX浓度确定所需的氨气流量[3]。以上两种方式都需要准确测量入口的速度场和NOX浓度场。燃煤机组脱硝系统在设计阶段,通常会借助CFD(计算流体动力学)流场模拟和物理模型试验对烟道流场进行优化,以保证SCR入口截面的烟气流速和NOX分布均匀[4-5]。但是在实际安装和运行过程中,多种因素会导致烟气流速和NOX分布性不佳,如:调试阶段对喷氨格栅的优化调整不够重视,未能实现良好的流场优化及喷氨量和烟气中NOX质量流量的良好对应;高尘环境下,导流板磨损导致流场均匀性变化;机组负荷变化、磨煤机组合切换、SOFA(分离燃尽风)风量调整等运行工况变化导致SCR 进口流场改变等[6]。若在上述情况下,喷氨模式不发生对应性改变,则会导致部分工况实际运行过程中SCR 出口截面NOX分布偏差较大,局部氨逃逸超过设计保证值,影响脱硝系统整体效果,且增加下游设备空气预热器的硫酸氢铵腐蚀和堵塞风险,严重影响机组稳定安全经济运行[7]。基于此,对SCR 脱硝系统进行定期性的喷氨优化调整十分必要。

1 基于加权磨煤机组合工况的喷氨格栅调整方法

1.1 原理分析

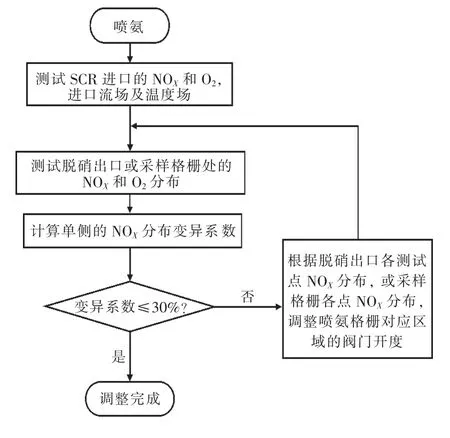

传统的喷氨格栅调整工作流程见图1。其基本过程如下:

(1)依据SCR 喷氨格栅布置图和采样格栅布置图,获得各喷氨支管与SCR 分区对应关系。

(2)记录各喷氨格栅当前阀门开度(或喷氨量),测试脱硝入口流场分布及NOX浓度分布,测试脱硝出口NOX浓度场分布。

(3)依据格栅与SCR 分区对应关系,根据脱硝出口NOX浓度场分布,计算变异系数Cv 和各喷氨格栅点的供氨比例,调整喷氨格栅阀门开度并记录,稳定0.5 h 以上,测试脱硝出口NOX浓度场分布。

(4)重复步骤(2)和(3),直至脱硝效率及氨逃逸率均满足要求,SCR 单侧出口NOX变异系数小于规定值(一般为30%)。

图1 传统喷氨格栅调整工作流程

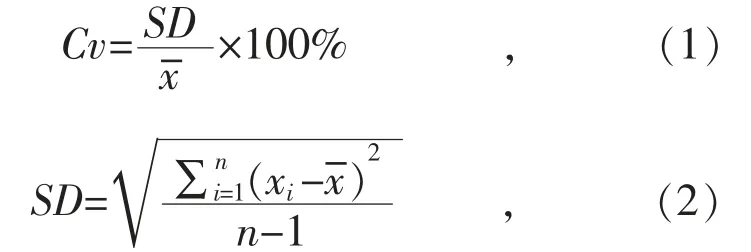

变异系数Cv 值反应了SCR 脱硝内部流场各个测试点与截面平均值之间相互接近的程度,Cv值越小,说明测点的测定值越接近,即流场越均匀。其计算模型为:

式中:n 为测点个数;xi为各测点的实测值;为所有测点的平均值;SD 为标准偏差。

传统喷氨优化调整过程中,SCR 脱硝出口NOX浓度的Cv≤30%时,一般认为浓度基本分布均匀。针对单一工况,通过调整,一般可实现变异系数小于20%。但当负荷、磨煤机组合等工况发生变动时,一种喷氨策略则不能满足要求。喷氨分区是提升多工况脱硝喷氨系统工作性能的有效手段[8],其方法是将烟道截面划分成等面积的不同小区域,各区域进出口加装NOX测试仪表,同时对各区域内的喷氨支管阀门进行自动化改造。运行中,每个区域分别进行NOX浓度测试和喷氨,实现整个烟道断面NOX和喷氨量的匹配。由于新增大量仪表和阀门,应用这种方法的投资成本高、维护工作量大,部分发电厂可能没有资金或条件实施改造。寻找合适的方法,在不大幅增加投入及维护工作量的前提下,实现变动负荷、工况下的脱硝系统有效控制,具有重要意义。

1.2 工作流程

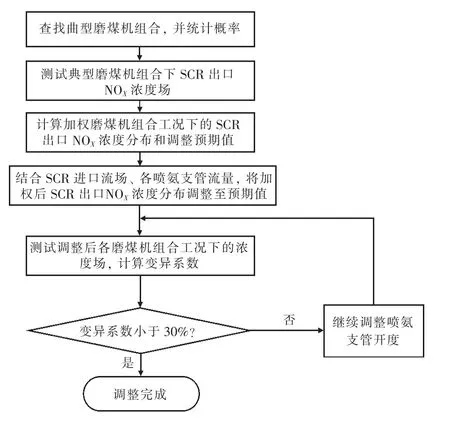

在锅炉燃烧领域,软测量技术被广泛使用。软测量技术原理是间接测量的思路,利用一些易于实施测量的与被测变量密切相关的二次变量,通过在线分析来估计不可测或难测量变量[9-10]。研究显示,机组负荷、磨煤机组合与脱硝系统NOX的浓度场及流场显著相关[11]。低负荷段运行时,为确保炉膛稳定燃烧,往往采用配备了等离子点火设备的下层磨煤机;当机组负荷上升,原有模式的下层磨煤机组合无法满足给煤量的高需,故需要投入上层磨煤机,引起炉膛火焰中心明显上移,燃烧器中OFA(燃尽风)和SOFA 风量调整,从而引发脱硝进口烟气流场、脱硝出口NOX浓度场发生相应改变。结合典型负荷、磨煤机组合数据,可对SCR 进口的流场、NOX浓度场等进行“软测量”。根据不同负荷、磨煤机组合出现的几率,可加权计算一种适合多种工况的最优化的喷氨控制策略。图2 显示了基于加权磨煤机组合工况的喷氨格栅调整工作流程。

(1)统计各负荷段常用磨煤机组合,并计算各负荷出现的概率。

(2)测试典型负荷、磨煤机组合下的SCR 进口的流场及NOX浓度场。

(3)计算加权了磨煤机组合概率的脱硝出口NOX浓度分布和调整预期值,调整预期值即加权磨煤机组合下各测点浓度的平均值。

(4)结合SCR 进口流场、各喷氨支管流量来调整SCR 出口浓度趋近预期值。

(5)调整完毕后,测试典型磨煤机组合下SCR出口NOX浓度场,计算变异系数,与调整前作对比。若变异系数大于规定值,则反复调整支管开度,在确保脱硝效率达标和单侧氨逃逸不超标的情况下,减小变异系数。通过上述过程,可实现全负荷的喷氨系统优化。

图2 基于加权磨煤机组合工况的喷氨控制技术工作流程

2 基于加权磨煤机组合工况的喷氨格栅调整方法试验研究

2.1 典型负荷、磨煤机组合运行工况统计

某发电厂一期1 000 MW 机组的1 号锅炉为东方锅炉厂提供的超超临界变压运行本生直流炉,采用单炉膛、一次中间再热、前后墙对冲燃烧方式的Ⅱ型锅炉,共布置A-F6 台3 层磨煤,其中AD 为下层、BE 为中层、CF 为上层。脱硝系统采用SCR 脱硝工艺,催化剂共3 层,层数按“2+1”模式布置,备用层在下层。脱硝控制系统采用出口浓度控制模式,在BMCR(锅炉最大出力)工况下,按脱硝装置进口NOX排放浓度350 mg/m3(已换算为标准状况下,以下同)计算,确保脱硝效率不小于86%,脱硝出口NOX浓度不高于50 mg/m3。

统计该发电厂运行期间连续6 个月的在线监测数据(有效负荷、各台磨煤机启停情况),从中选出其中最典型的磨煤机组合,计算出各种搭配所占的运行时间比。如表1 所示,试验所在燃煤电厂以中低负荷运行为主,最常用的4 种负荷磨煤机组合方式为:50%~60%BMCR 4 磨ABDE,70%~80% BMCR 4 磨ABDE,95%~100% BMCR 5 磨ABCDE,95%~100% BMCR 5 磨ABDEF,其运行时间占比大致为1∶4∶1∶1。

2.2 各组合下的NOX浓度场摸底

该机组烟气脱硝装置布置在锅炉省煤器和空预器之间,单侧SCR 脱硝反应器出口烟道截面尺寸为16.6 m×6.4 m,水平方向布置了16 个测孔,选择了其中等间隔的8 个测孔。采样布点规则参照GB 16157—1996《固定污染源排气中颗粒物测定与气态污染物采样方法》中的网格布点法。每个测孔在竖直方向上平均分布了3 个深度的测点,大致将采样断面分为深(5.4 m)、中(3.2 m)、浅(1.1 m)3 个深度。采样仪器采用Testo350 烟气分析仪,其测量范围和精度为NO(0~400 mg/m3,±5%),O2(0%~25%,±0.2%)。测试过程中,当仪器完成校准及读数稳定、取样枪布置到位后,每隔30 s记录一次当前测孔某一深度测点的浓度,依次记录3 次,取其平均值作为该测点的浓度实测值,后续折算至标准工况干烟气6%氧量下的NOX排放数值。

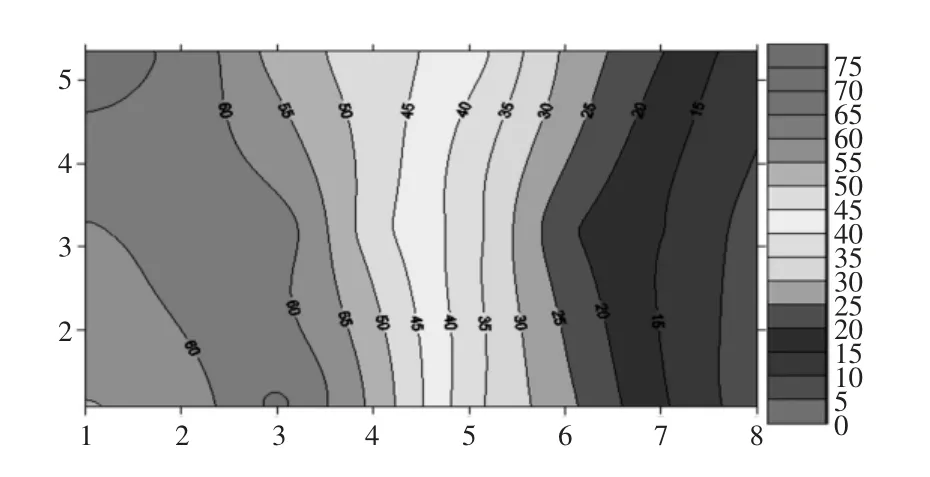

喷氨格栅调整前,保持各喷氨支管开度一致,测试50%~60%负荷、4 磨ABDE 运行工况下,脱硝SCR 出口NOX浓度场。如表1 所示,出口断面NOX浓度平均值为42.13 mg/m3,标准偏差10.93 mg/m3,变异系数Cv 值25.95%,小于标准所要求的30%,NOX浓度场呈现炉膛中间高,烟道侧低的趋势,两侧浓度差值最大可达35 mg/m3左右。

表1 调整前50%~60%负荷、4 磨ABDE 工况脱硝出口NOX 浓度分布

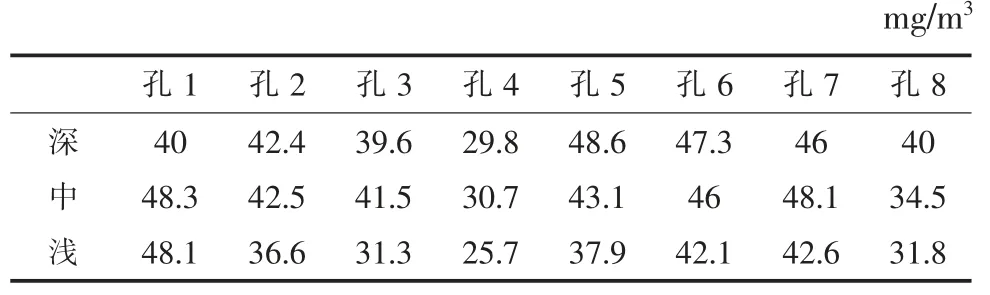

表2 显示调整前95%~100%负荷、5 磨ABCDE 工况脱硝出口NOX的浓度分布。出口断面NOX浓度平均值为40.18 mg/m3,标准偏差20.32 mg/m3,变异系数Cv 值50.55%。NOX浓度场分布趋势与50%~60%BMCR 4 磨ABDE 运行工况大致相同,但两侧浓度差值最大达60 mg/m3左右,均匀性较差,烟道侧浓度过低,可以判断局部氨逃逸指标可能超标。其余2 种工况70%~80%BMCR 4 磨ABDE,95%~100%BMCR 5 磨ABDEF烟气组分分布趋势也大致相同,不做赘述。

表2 调整前95%~100%负荷、5 磨ABCDE 工况脱硝出口NOX 浓度分布

图3、图4 显示摸底试验不同负荷、磨煤机组合工况下,SCR 出口NOX浓度场分布情况。可见不同工况下,在不改变各支管喷氨比例条件时,脱硝出口断面NOX浓度差有差异,但趋势总体相同。部分工况(50%~60%负荷、4 磨ABDE)满足Cv 值控制目标,其余工况不满足。若只以均匀性最差的95%~100% BMCR 5 磨ABCDE 工况作为基准,调整喷氨格栅并达到该工况下最优化,可能导致其他变化工况下的Cv 值进一步拉大,不是全局的最佳策略。因此需要建立一种策略,以不同工况的运行时间比重为依据,对脱硝出口浓度场测试数值进行加权处理,理论上可以使调整后各工况都满足Cv 控制目标。

图3 调整前脱硝出口浓度场等值线(50%~60%负荷、4 磨ABDE)

图4 调整前脱硝出口浓度场等值线(95%~100%负荷、5 磨ABCDE)

2.3 计算调整预期值

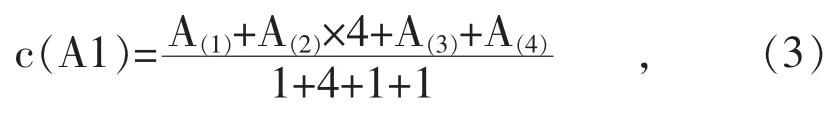

根据摸底情况,加权计算了NOX调整预期值。令加权后1 号孔深测点NOX浓度为c(A1),1号孔中测点NOX浓度为c(A2),以此类推可以得到c(A1)—c(A24)。c(A1)计算方法为:

式中:A(1),A(2),A(3),A(4)分别为试验4 种工况下1 号孔深测点对应的NOX浓度,同理可计算得到c(A1)—c(A24)。

式中:n 为加权后数据总个数,根据所选测孔数和深度,此处n=24。

结合SCR 进口流场、各喷氨支管流量、喷氨支管排布图纸等对加权组合方式NOX浓度场进行调整,使其趋近预期值。

2.4 验证结果

在喷氨格栅调整结束后,对4 个组合下NOX浓度场进行验证测试。表3 显示调整后50%~60%负荷、4 磨ABDE 工况脱硝出口NOX浓度分布。断面NOX浓度平均值为40.19 mg/m3,标准偏差6.65 mg/m3,变异系数Cv 值16.55%,小于标准所要求的30%。调整后NOX浓度分布较为均匀,两侧浓度差值最大20 mg/m3左右,炉膛中间高烟道侧低的现象得到消除,调整效果良好。

表3 调整后50%~60%负荷、四磨ABDE 工况脱硝出口NOX 浓度分布

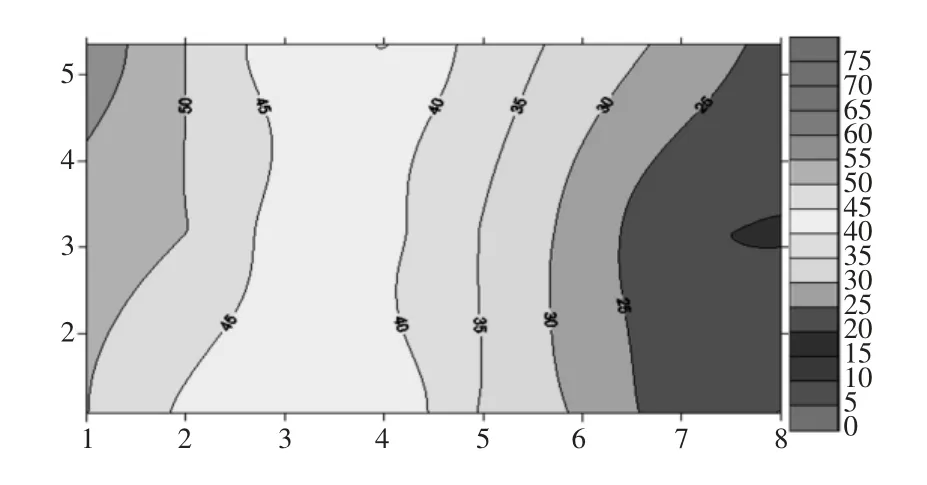

表4 为调整后90%~100%负荷、5 磨ABCDE工况脱硝出口NOX浓度分布。断面NOX浓度平均值为37.45 mg/m3,标准偏差11.11 mg/m3,变异系数Cv 值29.66%,小于标准所要求的30%。调整后炉膛靠近中间侧局部区域NOX浓度超过超低排放标准(50 mg/m3),浓度分布趋势没有大幅改变,但均匀性已经得到较大改善,两侧浓度差值由最大55 mg/m3左右下降至30 mg/m3左右。

表4 调整后90%~100%负荷、5 磨ABCDE 工况脱硝出口NOX 浓度分布

图5、图6 显示调整后不同负荷、磨煤机组合工况下,SCR 出口NOX浓度场分布情况。经过调整试验,部分工况下NOX浓度场依然存在局部区域偏差较大的现象。尽管以牺牲其他工况均匀性来继续进行单一工况的喷氨格栅调整试验,降低该工况下的Cv 值,但不符合喷氨调整的全局最优策略。与调整前相比,4 种工况下变异系数相应减小且都小于规定值30%,浓度场均匀性皆得到了不同程度的改善,达到了预期的调整效果。

图5 调整后脱硝出口浓度场等值线(50%~60%负荷、4 磨ABDE)

图6 调整后脱硝出口浓度场等值线(95%~100%负荷、5 磨ABCDE)

3 结语

本文研究了基于加权磨煤机组合工况下的喷氨格栅调整方法,并在某燃煤机组上进行了工程试验,并取得了较好的效果。试验结果显示,相比于传统喷氨格栅调法,选择加权磨煤机组合工况的喷氨策略,可在不增加测试仪表、不对喷氨手动阀进行改造的前提下,使脱硝系统浓度场同时在多个磨煤机组合、机组负荷下达到均匀分布的程度且Cv 值均小于30%,实现喷氨量与烟气中NOX的良好对应。

对于没有条件或资金实施喷氨分区改造的机组,在满足国家环保要求的情况下,不应追求单个负荷、工况下过高的脱硝效率,应从全局考虑,建立适应大多数工况的全局最优化喷氨策略,以降低脱硝成本和控制氨逃逸量,提高脱硝工艺的适应性。