“两定一停”控制转油站集输耗气

2020-03-20郜昶大庆油田有限责任公司第五采油厂

郜昶(大庆油田有限责任公司第五采油厂)

某队管理1 座转油站,9 座计量间、5 座集油阀组间,有环状流程49 个162 口井,双管流程68 口井,转油站设计处理能力17 000 m3/d,站内有各种泵及压力容器24 台。“十二五”末集输综合耗电1.63 kWh/t,集输综合耗气1.66 m3/t。

为了满足节气与水质管理的要求,需要进一步明确转油站的外输温度、掺水温度和掺水量的控制标准,搞好“两定一停”管理。

1 定温度

1.1 外输温度的确定

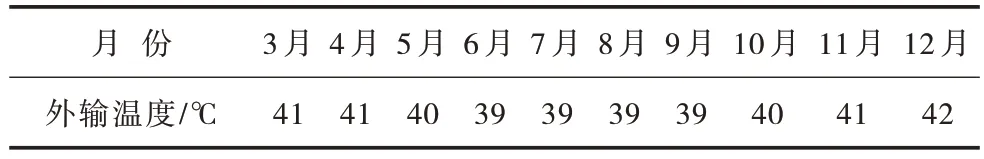

根据水质管理要求,转油站到联合站末点温度为38 ℃以上。某转油站外输管线长2.02 km,温降为1~4 ℃,确定转油站月度外输温度控制标准(表1)。

表1 转油站月度外输温度控制标准

1.2 掺水温度的确定

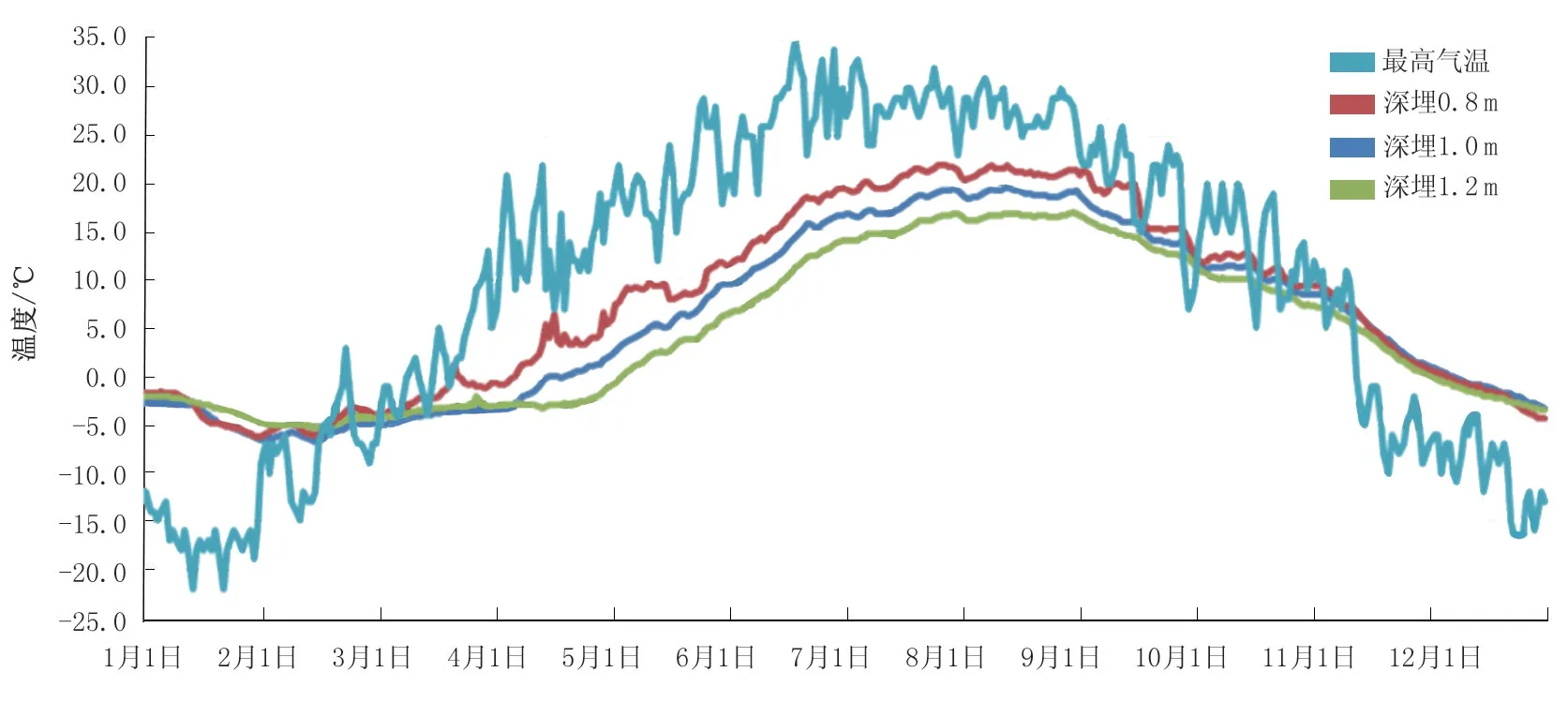

根据地温、气温变化曲线(图1),确定季节停掺水和降温集油的开始时间及结束时间,保证安全生产,提高实施效果。

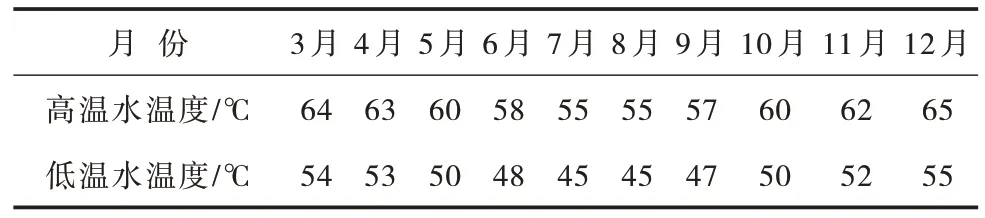

根据规划设计研究所的测算结果,当掺水温度为45 ℃时,总耗气量最低、综合能耗较低。因此,确定暖季和寒季转油站高、低温掺水温度界限:暖季(5—10 月)高温水55~60 ℃,低温水45~50 ℃;寒季(11—4 月)高温水60~65 ℃,低温水50~55 ℃某转油站掺水温度控制标准见表2。

图1 地温、气温变化曲线

表2 某转油站掺水温度控制标准

掺水温度确定后,为降低掺水能耗,提高加热炉效率,要做好以下工作:

一是优化加热炉运行,提高加热炉运行负荷率。根据厂节能系统测试结果,转油站选择高炉效的2#、3#、5#加热炉长期运行。

二是严格执行加热炉周期清垢制度。在长期运行过程中,加热炉中的污垢在管内沉积,降低了换热效率,增加了能源消耗。结垢严重时,会使烟火管局部过热,造成穿孔,危及生产安全,需定期对加热炉进行清垢[1-2]。生产维修计划对2#、3#、5#加热炉清垢。对清淤除垢质量进行跟踪监督,清完1 台、检查1 台,验收1 台。清淤除垢后,预计可提高加热炉炉效3%~5%,减少天然气消耗1.79×104m3。

三是加强化学清防垢管理,严格监督检查,保证按7 ppm 浓度连续加药。同时,对药剂的配伍性进行监测,保证加药效果。

四是做好转油站游离水脱除器清淤工作,减少固体杂质在加热炉火管、烟管沉积,提高加热炉效率,清淤1 台。

五是加强加热炉的日常维护工作。3#炉体保温已立项交底,改进烟囱合风调整机构,实现地面定量调整,做好烟箱清灰、燃烧器除炭以及加热炉负荷调整[3]等工作。

1.3 采暖温度的确定

1)根据天气情况,某转油站采暖炉温度控制在45 ℃~60 ℃,值班室温度白天控制在15~18 ℃,夜间温度控制在18~22 ℃。

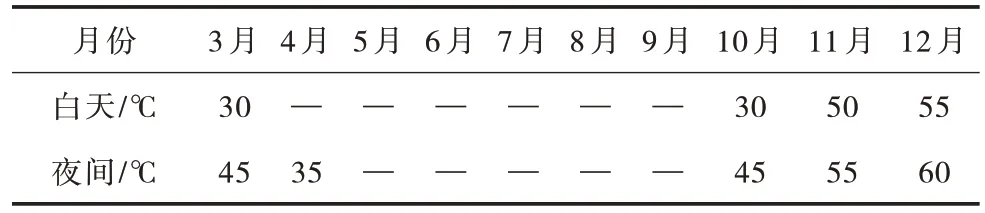

2)在春秋冷暖交替时节,采暖炉温度昼降夜升。从3 月1 日-20 日,白天小火烘炉,夜间正常温度运行;3 月21 日-4 月15 日,白天停炉,夜间低温运行。10 月8 日-10 月15 日,白天停炉,夜间低温运行;从10 月16-25 日,白天小火烘炉,夜间正常温度运行。精细采暖运行管理,每天可节气130 m3,预计节气0.81×104m3某转油站采暖温度控制标准,见表3。

表3 某转油站采暖温度控制标准

2 定掺水量

1)参考以往各单井、集油环的运行情况,为每口井制定月度高低温掺水控制指标,并下发到井组。待作业井等临时停产井在寒季(11 月26 日-3月25 日)为保管线不冻最小量控制掺水,一般在5 m3/d以下;暖季(3月26日-11月25日)停掺水[4-5]。

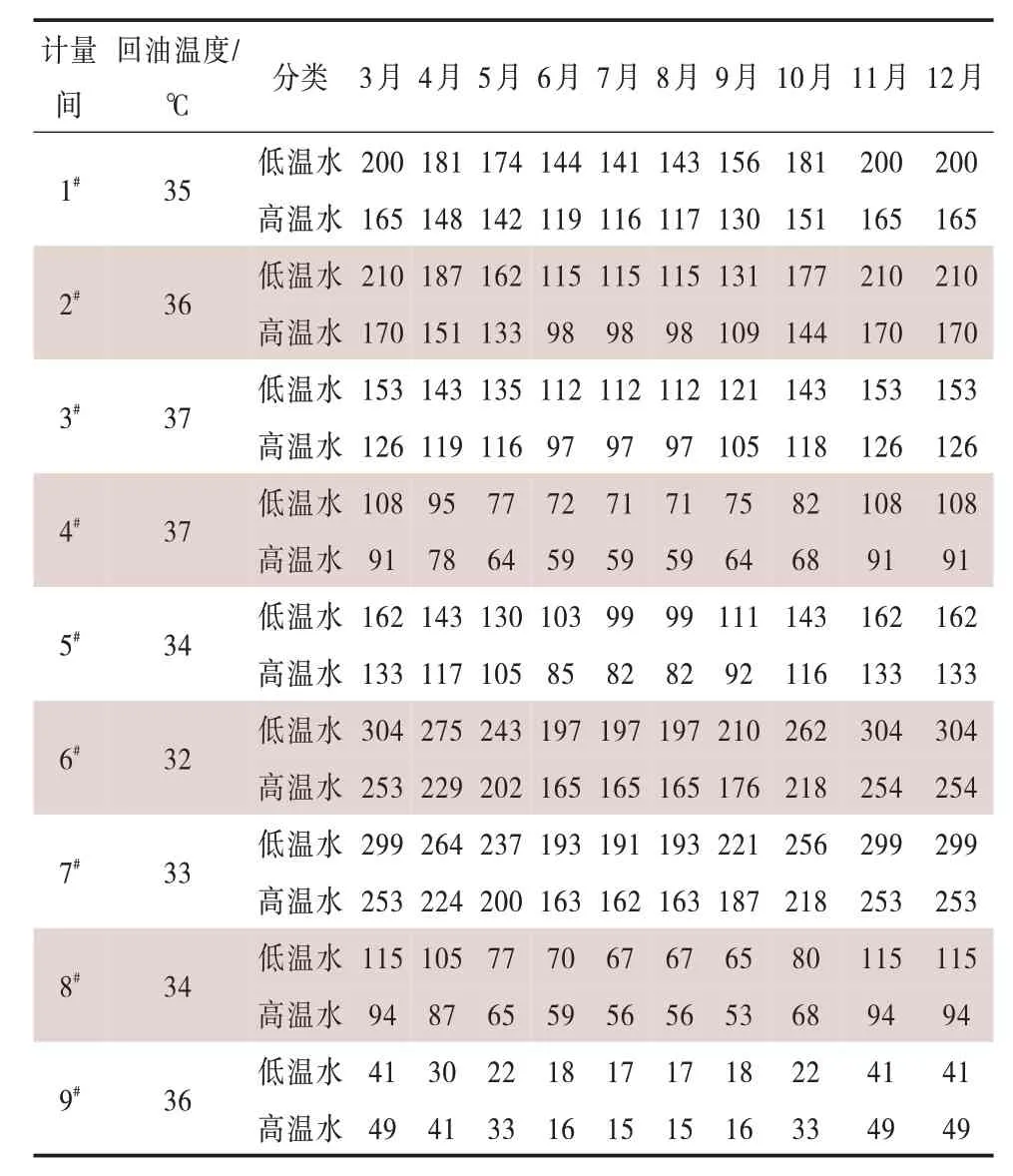

2)按各计量间所辖油井情况编制计量间月度掺水运行计划,规定回油温度上限和月度日均掺水量标准2016 年计量间月度掺水控制指标见表4。

表4 2016 年计量间月度掺水控制指标

3)针对某计量间采暖水量不能计量、控制难度大、供回水压差及节流损失大的问题,4 月份改进采暖工艺,使采暖与单井掺水串联,实现“一水两用”,便于精确控制采暖水量[6]。

3 停掺水

将油井按产液量、含水进行分类,实施停掺水管理80 口井,预计节气18.39×104m3。

对6 口双管井全年停掺水:产液量大于80 t/d、含水大于80%的2口油井双管出油;产液量60~80 t/d、含水大于80%的4 口油井停掺水、单管出油。

季节停掺水74 口井:

第一批:产液量31~60 t/d、含水75%以上的双管流程井10 口,端点井产液大于30 t/d、含水大于80%的单管环状油井实施季节性停掺水8 口,共18 口井,实 施时间2016 年3 月26 日~11 月25 日。

表5 油井停掺水计划表

第二批:产液量20~30 t/d、含水75%以上的双管流程井9 口,端点井产液在20~30 t/d、含水大于80%的单管环状油井实施季节性停掺水18 口,共27 口井,实 施时间2016 年5 月1 日—10 月31 日。

第三批:剩余双管流程井11 口,端点井产液量15~20 t/d,含水75%以上环状流程井18 口,共29 口井,实 施时间6 月1 日—9 月30 日。

4 温度、掺水量优化控制技术应用

4.1 开展转油站“低温集+高温输”运行模式

为了协调低温集输与水质管理之间的矛盾,通过近几年摸索,转油站外输液到脱水站的末点温度应达到38 ℃。通过改造掺水、热洗分开和掺水直接进外输工艺,分温分泵运行,实现低温集、高温输。进一步优化高低温水量和水温,实现“双向匹配”,既满足高低温水泵排量要求,又满足外输温度要求[7]。

1)转油站全年运行2~3 台加热炉和2 台掺水泵,其中1~2 台加热炉烧低温水,配1 台较大流量的掺水泵来保证正常的油井掺水需要。1 台加热炉烧高温水,配1 台较小流量的掺水泵来保证外输温度提升的需要。同时可根据高回压井、站间管线长短及热洗需求等情况对部分井组提供高温掺水[8]。

2)转油站加热炉采用白天、夜间分温度运行管理。具体做法是在井口掺水保持稳定后,白天转油站整体掺水温度下调2 ℃,夜晚再恢复至原掺水温度。根据季节不同,冬季升降温度由白班操作,夏季由夜班操作[9]。

4.2 井口掺水阀配套革新成果应用

6 月份前完成推广掺水阀开度指示盘118 套,实现全覆盖,通过精确控制,平均单井日减少掺水量1.2 m3,日节气2.16 m3。在井口掺水阀检修时,更换可换头式掺水阀杆30 套,阀头与阀杆采用销钉连接,避免丝扣连接阀头倒扣脱落现象的发生。日节气254.8 m3,累计节气4.58×104m3。

5 结论

通过采取加热炉清垢、控制采膜温度、停掺水以及精控掺水四项措施,累计节气25.57×104m3,集输综合耗气控制在1.55 m3/t 以内,集输系统折算当年投入费用3.96 万元,投入产出比达到1∶1.54。

对于转油站的集输系统,定温度,定产水量,根据油井情况分类进行停掺水的“两定一停”管理方法能有效的节电节气。