大港板北集输系统优化重组研究与应用

2020-03-20王树好赵昕铭邹晓燕崔鹏韩方勇

王树好 赵昕铭 邹晓燕 崔鹏 韩方勇

(1.中国石油大港油田分公司采油工艺研究院;2.中国石油规划总院油气田地面工程规划研究所)

2016 年前板北油区是大港油田最后一个未简化的区块,采用常规的单管加热、三级布站工艺,存在着管理点多、系统能耗高、生产维护成本高等诸多问题,工艺的合理性直接影响到运行成本、能耗及管理[1~2]。该区块与集输系统简化、油田提质增效相悖,需要开展优化简化工作,更好地满足油田长远发展。

1 建设现状

板北示范区位于大港板桥油田北部,隶属于大港油田第四采油厂,处于规划的轻纺工业园区域中。

1.1 生产情况

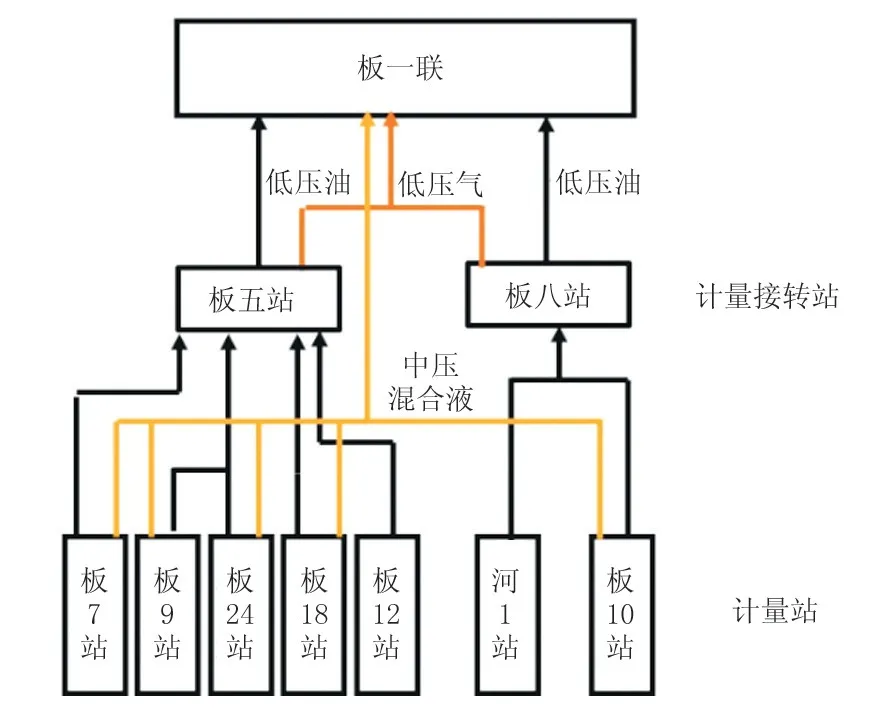

板北区块至今已开发30 多年,是板桥油田重要产油区块,该区块原油集输系统建有井场23座,计量站8 座(板5 站、板7 站、板8 站、板9站、板10 站、板12 站、板18 站、板24 站),接转站2 座(板五站、板八站),拉油井场1 座(河1 井场)。

2015 年底,板北区块有油井56 口,常开井26口左右,日产液量约830 m3,日产油量约65 t,平均综合含水率约93%,日产气量为6.8×104m3。

采用传统的计量分离器计量方式,对油井进行油气生产计量。采用单管加热集输工艺,在井口设井口加热炉。

1.2 布站方式

单管集油工艺分低压和中压2 套系统。低压系统采用三级布站方式:油井→计量站→接转站→联合站,板北区块油井产物经接转站进行气、液分离后,分离出气、液分别通过集输气管道外输至板一联合站;中压系统采用二级布站方式:油井→计量站→联合站,中压油井产物通过中压集油管道T 接至接转站外输管道。

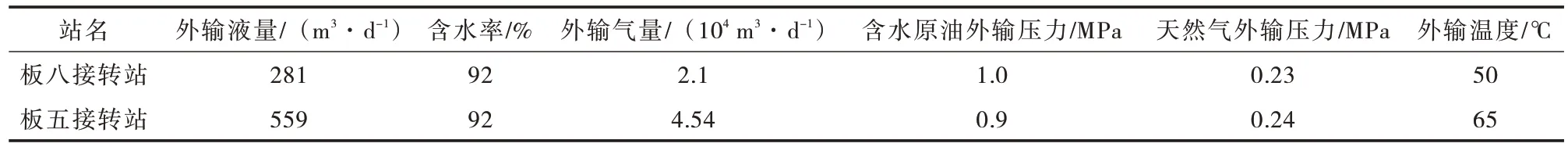

1.3 接转站现状

板北区块建有2 座接转站,2015 年底接转站运行参数见表1。

板八接转站1992 年5 月建成投产,承担附近2座计量站(板10 站、板8 站)生产的气液接转,接转能力为2 000 m3/d。油井产出物经分离缓冲罐进行气液分离,分离出的含水原油经ϕ 159 mm×6 mm、2.4 km 或ϕ 219 mm×8 mm、4.8 km 管道输至板一联合站;分离出的天然气与板五接转站等来气汇合后,经ϕ 219 mm×7 mm、7.2 km 外输管道输至板一联合站。

表1 接转站运行参数

板五接转站于1981 年5 月建成投产,承担附近6 座计量站(板5 站、板7 站、板9 站、板12 站、板18站、板24站)的油气接转,接转能力为2 000 m3/d。油井产出物经分离缓冲罐进行气液分离,分离出的含水原油经ϕ 159 mm×6 mm、4.8 km 管道输至板一联合站;分离出的天然气经板八站天然气外输管道输送至板一联合站。

1.4 计量站现状

板北区块8 座计量站、1 座拉油井场2015 年底各计量站运行参数见表2。

表2 各计量站运行参数

1.5 集输管网现状

板北区块油气集输管道有7 条低压集油管道、7 条中压集油管道、2 条含水油外输管道、1 条天然气外输管道,板北区块集输管网见图1。投产时间为1982—1999 年,多数腐蚀老化严重。

图1 板北区块集输管网

1.6 加热炉情况

板北区块有64 台加热炉,包括井场加热炉39台,干线炉、外输炉25台,均为200 kW、100 kW老式水套加热炉,投产时间为1982—2014 年,总功率为11 100 kW。

2 存在问题

2.1 三级布站,站场多,系统复杂

该区块有8 座计量站、2 座接转站,已进入后期开发,产液量降低。现有的计量方式、布局模式和单井输送工艺,决定其场站设施多、工艺流程长、布局不合理,现场维护及管理的工作量大,劳动管理强度大。

2.2 单管加热集输,加热炉多,运行能耗高

随着注水开发的不断深入,板北区块产液综合含水率已超过90%,单管加热输送工艺已不符合节能降耗生产的要求。大港油田检测监督评价中心于2015 年11 月进行了板北集输系统能耗测试,测试了井场炉12 台、外输炉3 台、干线炉2 台、板五接转站外输泵1 台。分析板北集输系统能耗表明,集输系统单位液量集输气耗2.631 m3/t,单位液量集输综合能耗3.503 kgce/t(千克标准煤/吨),单位原油集输综合能耗15.312 kgce/t。

冬季日耗气约1.3×104m3,夏季停运部分加热炉后,仍有20 余台加热炉在用,年耗气约307×104m3,运行能耗高。生产能耗增加,影响油田开发的整体效益[3]。

2.3 集输管网复杂,腐蚀泄漏严重,维护工作量大

板北区块处于天津市滨海新区、轻纺城规划区,部分区域周边为盐碱卤池,环境敏感,安全环保压力大。

板北区块管网布局凌乱,设备使用年限长,平均使用年限超过15 年,管网穿孔现象严重(平均每年4~5 次),腐蚀老化程度高。

因此,开展板北区块集输系统重组优化研究及应用,简化板北区块集输系统,达到工艺优化,减少站场、管网,降低生产运行成本,实现提质增效,非常具有现实意义。

3 集输系统优化重组研究

3.1 不加热集油边界条件

不加热集油边界条件是指集油管道采取不加热工艺时各工艺参数应该满足的边界条件。不加热集油边界条件确定原则:

1)对于含水率在反相点以下的油气水多相流管道,按照GB 50253—2014《输油管道工程设计规范》进行判断,要求进站油温高于凝点以上5 ℃。

2)对于高含水集油管道(含水率大于70%,高于原油反相点),需要借助工艺计算软件,以井口回压不高于1.5 MPa 作为判断标准。

3.1.1 原油物性测试分析

进入高含水期后,油气集输管道内的管输介质流变特性与输送原油或低含水油相比已发生了很大变化,为掌握板北区块含水原油流动特性,研究高含水期不加热集油规律,取油样进行了测试研究。

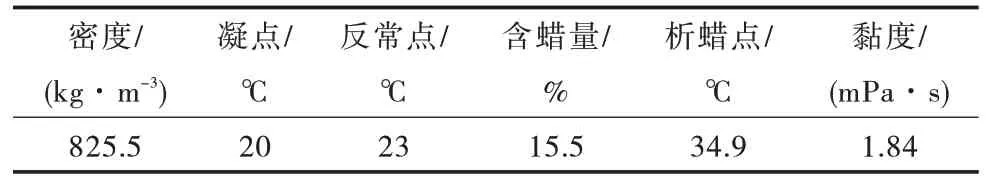

1)原油基础物性测试。测试原油的基本物性,包括密度、凝点、反常点、含蜡量、析蜡点、黏度等参数;并测试了油水两相体系的基础物性,包括反相点、不同含水率下的黏度等参数。板北区块原油的基础物性测试结果见表3。

表3 板北区块原油的基础物性测试结果

2)原油流变参数和黏温曲线测试。采用HAAKE VT550 同轴圆筒旋转黏度计对板北区块原油的黏温关系进行了测试,采用幂律模型本构方程对黏度-剪切率数据进行拟合。由图2 可知,大港板北区块原油的反常点为23 ℃,在23 ℃以上温度区间原油为牛顿流体,在23 ℃以下至凝点的温度区间原油为非牛顿流体。

图2 板北区块原油黏温曲线

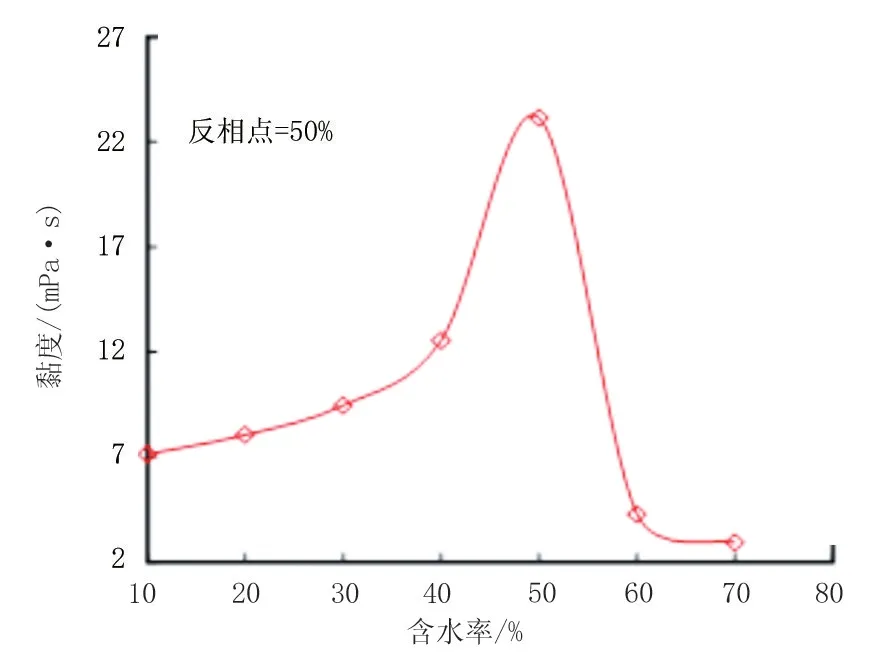

3)油水混合液反相点测试。通过直接观察法和黏度测试方法,确定油水两相体系的反相点含水率。在不同含水率的制备条件下,对制备的油水两相体系进行搅拌,通过观察水相是否可被油相包裹形成稳定的乳状液,确定油水混合液的反相点。测试结果显示,板北区块油水混合液反相点为50%,在含水率45%~55%区间含水原油黏度最大。板北区块原油反相点测试曲线见图3。

图3 板北区块原油反相点曲线

4)高含水原油混合液黏温曲线测试。板北区块含水率为70%、80%、90%的油水混合液黏温曲线测试结果见图4。由图4 可知,当含水率为70%以上、温度为25~40 ℃时,混合液黏度随温度升高、含水率升高而降低的幅度很小。

3.2 不加热集油界限计算

通过Pipephase 软件对各井场不加热集油半径进行计算,除了最远端的板深1511 油井之外,其他油井最大集油半径远大于实际管道长度,因此板北区块能够实现不加热集油工艺。

3.3 油井软件计量技术应用

图4 含水率为70%、80%、90%的油水两相体系黏温曲线

油井软件计量技术已在大港油田成功应用。对于不同井型,计算方法不断完善,数据采集传输设备不断完善升级,使该技术日益成熟[4],满足了板北区块低压油井产量计量;而中压油井产气量高,需配合移动计量车进行校核。此技术进步表现如下:①抽油机井产量计算方法,由面积法→容积法→插值法→综合法;②电泵井产量计算方法,由混相流节流公式→电流修正→差压法模型;③螺杆泵井产量计算方法,由容积法→电参数修正的容积法;④游梁传感器,由有线载荷传感器→无线一体化载荷传感器;⑤远程终端RTU,由通用RTU→可远程升级的RTU;⑥报警方式,由后台系统处理→RTU 主动上传;⑦数据传输方式,由GPRS→Zigbee→4G。

油井软件计量技术的研究成果用于板北区块,取消了计量站。

3.4 接转站半径优化研究

板八站至板五站2.4 km,板五站至板一联4.5 km。依照SY/T 0049《油田地面工程建设规划设计规范》中规定,“水驱接转站管辖油井的集输半径不宜小于5 km”,最远油井距板一联不超过10 km。现在港东联合站、马西联合站集输半径均达到10 km。

开展取消板五站、板八站可行性研究。针对板北区块集输系统实际情况,优化研究管道具体的串接、“T”接枝状流程,缩短管道长度,采用保温管道。利用Pipephase 软件模拟计算,首先建立管网计算模型,通过调整管径,如板五站至板一联间由ϕ 219 mm 扩大为ϕ 273 mm,取消板五站、板八站后,最远端油井计算回压为1.1 MPa,证明不加热集输前提下板五站、板八站可以取消。

4 实施效果

板北区块简化工程于2016 年10 月底完工投产,并取得以下效果。

4.1 三级布站变为一级布站

撤销了计量站8 座、接转站2 座、加热炉58台,缩减管道25 km。最远端油井回压为1 MPa,满足正常生产。地面生产设施大幅缩减,由三级布站变成一级布站,减少设备数量,降低运行维护成本[5]。

4.2 单管加热、分输升级为不加热、混输

板北区块集油系统的64 台加热炉取消了58 台(有6 台加热炉利旧作为中压油井及偏远油井备用炉使用),基本实现不加热集输。总功率由原来的11 100 kW 降至1 200 kW,减少了9 900 kW,缩减89%。

4.3 节能、经济效益显著

2016 年11 月,对当时改造完的系统进行测试,集输系统单位液量集输气耗由改造前的2.631 m3/t 降至1.65 m3/t,降低了75.3%;集输系统单位液量集输综合能耗由改造前的3.503 kgce/t 降至2.19 kgce/t,降低了37.5%。

节电:板五站、板八站撤销,年节电62×104kWh,折合50.22×104元/a。

节气:撤销井场炉58 台,年节气275×104m3,折合412.5×104元/a。

节约设备缩减及其运行维护费:撤销8 座计量站、2 座接转站、25 km 管道、58 台加热炉,合计90×104元/a。

优 化 用 工:72 名(6 人/计 量 站,12 人/接 转站)。

5 结论及认识

板北区块集输系统重组优化,是在集成应用近些年大港油田优化简化技术的基础上,结合其实际情况而开展的集输系统研究拓展,实现了不加热集输、一级布站(现场已实施),经济和社会效益显著,对开发后期的高含水油田地面集输系统的建设及优化改造具有借鉴和指导意义。