基于GA优化SVM的滚动轴承故障诊断方法研究①

2020-03-19胡勤朱鸿斌赵凯凯覃爱淞

胡勤,朱鸿斌,赵凯凯,覃爱淞

(1.广东石油化工学院 广东省石化装备故障诊断重点实验室,广东 茂名 525000;2.广东工业大学 自动化学院,广东 广州 510006)

滚动轴承是旋转机组当中最为重要的零件之一,也是比较容易受损的零件,其故障发生率较高。滚动轴承发生故障时,也会导致其他部件发生故障,严重影响设备的安全运行。因此有必要研究滚动轴承故障诊断方法实现快速准确识别其运行状态。目前,机组滚动轴承故障诊断的研究领域已掀起一股热潮,与此相关的理论技术发展非常迅速。在故障特征提取方面,广泛采用脉冲指标、峭度指标、裕度指标、波形指标和峰值指标等无量纲指标[1],但这些指标只对某些故障种类较为敏感,而对其他故障种类分类效果不理想[2]。文献[3,4]利用遗传编程方法对传统5种无量纲指标进行组合优化,通过构建新无量纲指标进行故障诊断,但该方法对于混叠程度较大的样本数据难以获得一个具有较好分类能力的无量纲指标。张清华等[5]提出了互无量纲数据的方法对数据进行处理,并将该方法应用于机组故障诊断,有效地解决了传统无量纲指标的混叠问题。SVM的理论基础是Vapnik所创建的统计学理论[6],其优势主要有较强的泛化能力以及能很好地解决小样本数据集和非线性问题。目前SVM成功地应用在机械故障诊断领域[7-9]。虽然SVM能够取得不错的效果,但是关于SVM相关参数的选取,并没有给出具体的方法[5]。基于此,本文提出了一种互无量纲指标和基于遗传算法优化的SVM的旋转机械滚动轴承故障诊断方法。利用遗传算法的全局寻优能力,以SVM的分类预测准确率作为遗传算法的适应度,求解SVM重要参数的最优值,从而得到分类准确率高、性能好的模型,并应用于滚动轴承故障诊断。

1 互无量纲指标

在实际中常用的无量纲指标有波形指标、峰值指标、裕度指标、脉冲指标、峭度指标等,因其对机组运行过程中的变化不敏感,而得到比较广泛的运用。但已有的无量纲指标的数量有限且形式简单,很难实现对旋转机组轴承的不同振动信号的准确描述,且目前存在的无量纲指标只对某些故障种类敏感,对其它故障的分类效果可能不好。针对传统无量纲指标存在的缺陷,本文构建新的无量纲指标即互无量纲指标,分别为:互波形指标、互脉冲指标、互裕度指标、互峰值指标和互峭度指标。具体的构建过程如下:

假设旋转机组运行过程中所收集到的振动信号为Z(t)。其中,在机组正常时振动信号为S(t)。当机组运作一段的时间,机组齿轮、轴承的元件发生了一定的老化和损坏,假设这些故障变化所对应的各种故障特征信号为x(t),那么实时采集的振动信号可表示为

Z(t)=cS(t-τ)+x(t)+ν(t)

(1)

式中:cS(t-τ)为t-τ时刻的正常振动信号;ν(t)为高斯白噪声;c为常数,表示S(t)与检测器、放大器的灵敏度以及其他因素的关系。

从振动信号Z(t)中分析旋转机组所存在的故障,再对连续信号Z(t)和S(t)进行抽样,作进一步离散化处理,此时式(1)为

Z(k)=cS(k-k0)+x(k)+ν(k),k=1,2,3,…

(2)

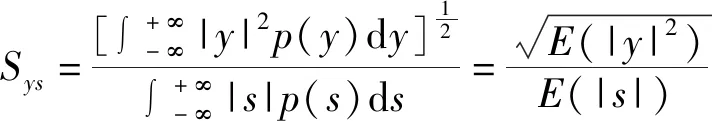

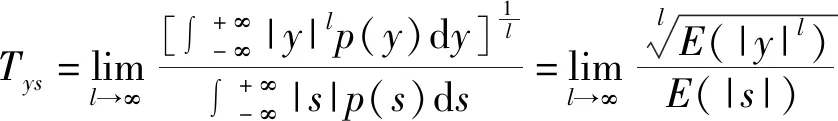

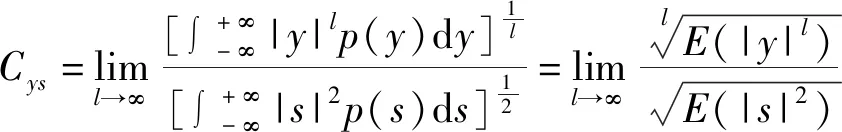

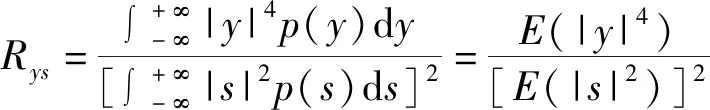

基于此,可以用信号分离的思想构建互无量纲指标。假设随机变量s是机组的正常状态信号,随机变量y是机组故障信号,在原有的无量纲指标的基础之上构建4个互无量纲指标,其互无量纲指标表示为

(3)

式中:p(·)为信号的概率密度函数。

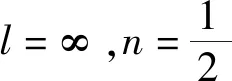

对式(3)中l和n分别赋值,得到4个互无量纲指标。

2 支持向量机原理

支持向量机的研究最初是针对线性数据二分类问题,即寻找一个最优分类超平面,使得从这个超平面到两类样本中最近样本的距离之和最小。假设存在线性可分的n个样本:(x1,y1),(x2,y2),…,(xn,yn),x∈Rμ,其中μ表示数据的维数;y∈{+1,-1},其中y=+1表示x属于第一类,y=-1表示x属于第二类。根据拉格朗日的对偶理论将寻找分类超平面的问题可以转化为对偶问题求解

(4)

K(xi,xj)=φ(xi)φ(xj)

(5)

此时,将非线性的数据样本映射到更高维特征空间后,对应的对偶问题转变为

(6)

(7)

由式(7)可知,RBF核函数SVM的性能优劣主要取决于惩罚参数C及γ选取。对于C和γ参数的选择,传统的方法是通过网格搜索算法或者通过交叉试验的方法来确定和求解参数。这些方法需要预先设定所优化参数的取值范围和步长,但若步长设置过小则将会消耗大量的运行时间,若步长过大则容易错过参数最优值的选取。基于此,本文引入遗传算法,对支持向量机的参数进行选取,从而构建分类准确率高、运行时间短的滚动轴承故障诊断模型。

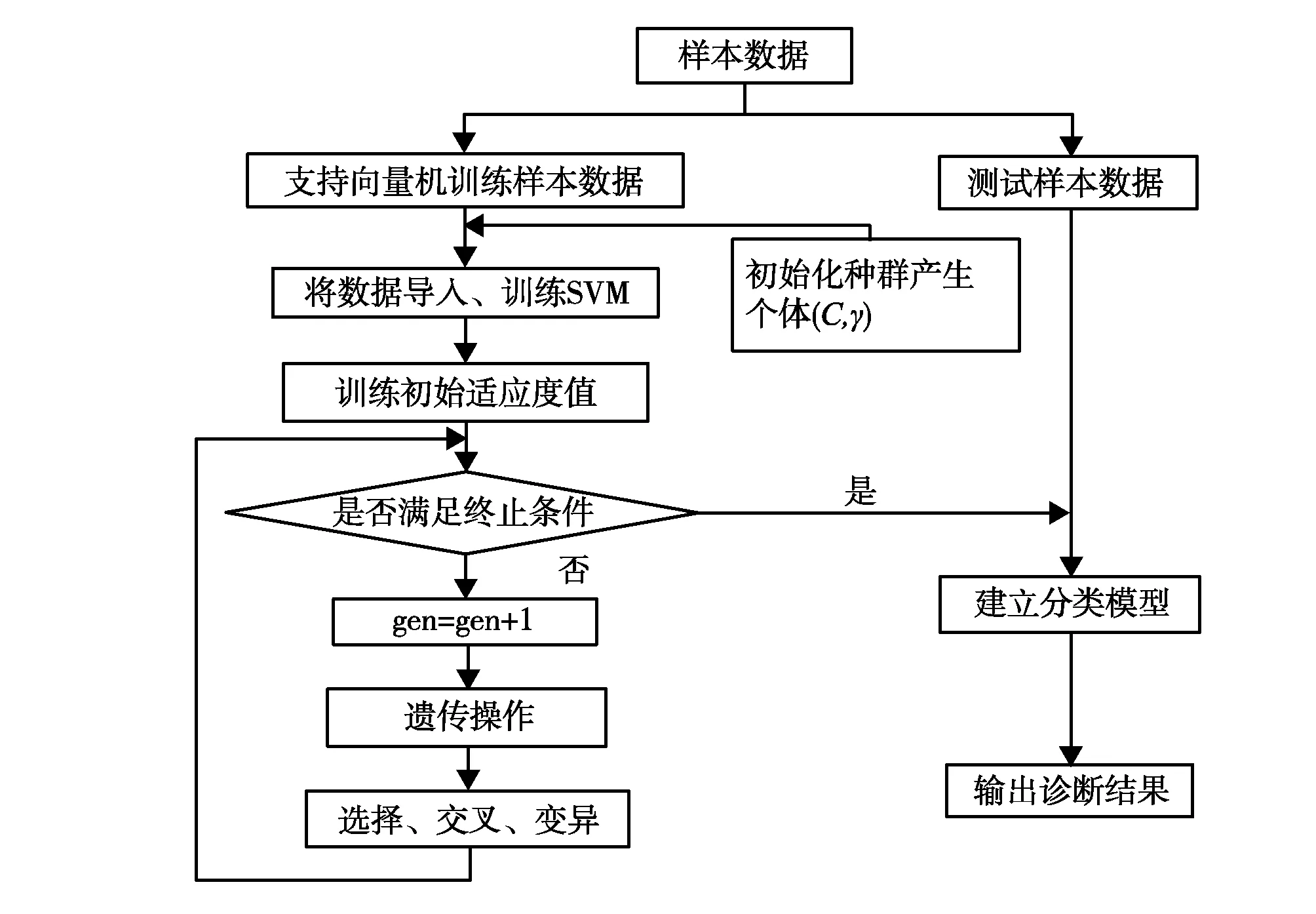

3 基于GA优化支持向量机模型的建立

遗传算法(GA)是一种智能优化算法,具有较强的全局非线性优化能力[10]。引入GA并借助于适应度函数对目标函数在解空间进行全局并行随机搜索,能快速准确地获取优化参数。对于SVM优化模型的建立,本文以交叉验证[11]所得到的平均准确率作为GA的适应度值,利用GA的全局搜索能力,搜索理想的SVM参数C,γ以此得到优化的支持向量机模型。GA优化SVM的具体流程见图1。

GA优化SVM算法的实现步骤如下:(1)设置GA的相关参数。本文的实验中,GA的各相关参数设置为个体数目N=40、循环次数M=40、交叉概率PC=0.7、变异概率PM=0.005;(2)将SVM的惩罚因子C,核参数γ进行二进制编码,产生GA的初始种群,其中C,γ∈[0,10];(3)将随机产生的数据导入SVM,再将SVM交叉验证得到的平均准确率作为GA的目标函数;(4)对种群进行交叉、变异、选择等操作;(5)判断是否达到所设置的循环次数,即判断是否满足循环截止条件,若是,则输出结果,否则转到(4),继续进行循环操作;(6)得到优化的C,γ导入SVM中,从而得到优化的SVM模型,用于滚动轴承故障诊断。

图1 遗传算法优化支持向量机流程

4 实验结果及分析

4.1 数据获取

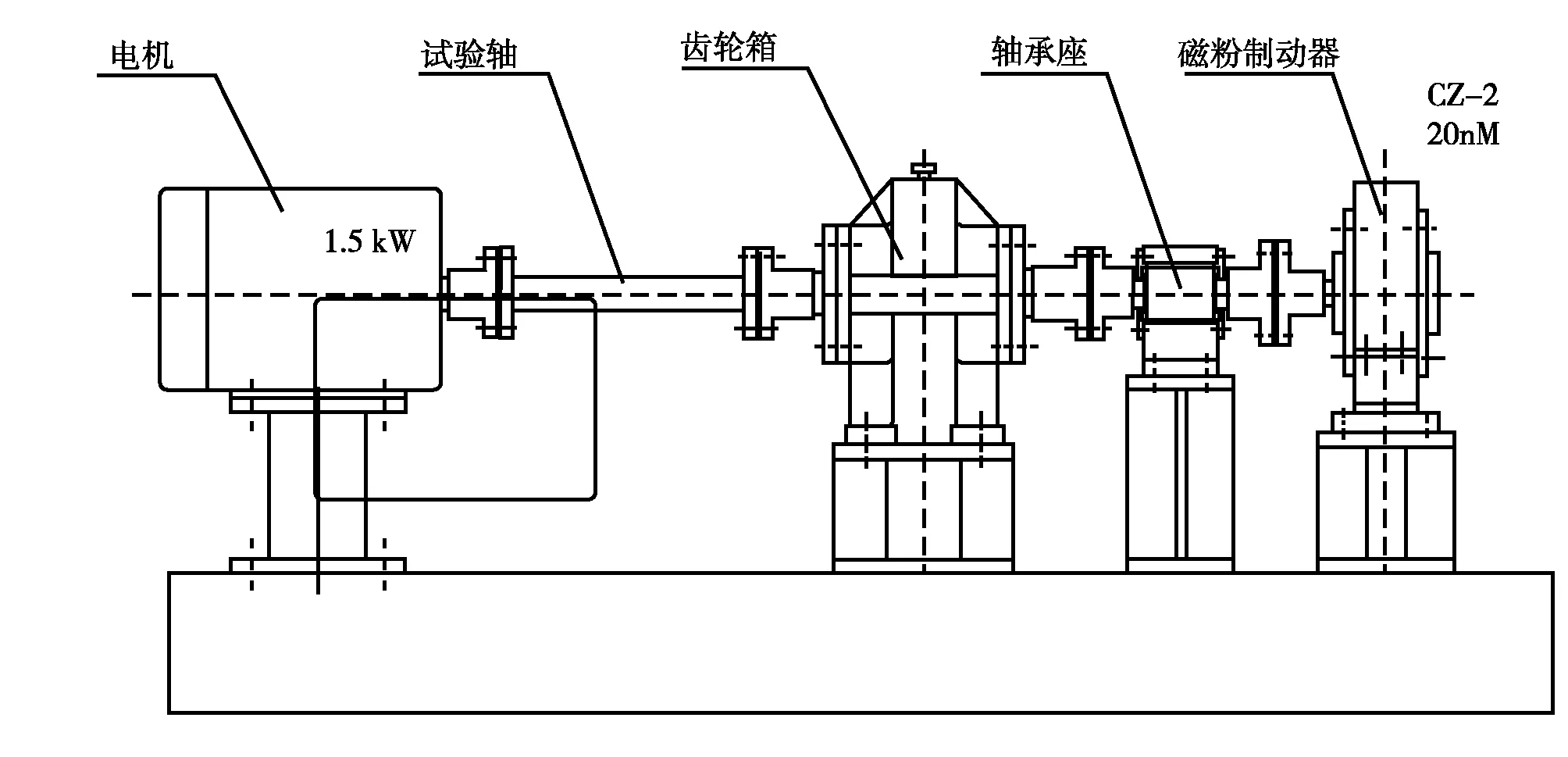

本文实验数据来自于广东省石化装备故障诊断重点实验室中的HZ-1旋转机组多故障诊断实验平台。该实验平台由电机、试验轴、齿轮箱、轴承座和磁粉制动器组成,如图2所示,通过此实验平台可以模拟滚动轴承中常见的故障状态。本文针对轴承4种不同故障状态(轴承缺滚珠、轴承内圈磨损、轴承外圈磨损、正常轴承),利用EMT390振动采集器分不同时间段采集振动加速度信号数据,振动传感器垂直安装在轴承座上方,采样点数为1024,每种故障采集100组数据,对所采集到的故障数据逐一进行互无量纲处理,得到由5个互无量纲指标组成的不同的数据集,并用于算法的故障诊断。

图2 HZ-1旋转机组多故障诊断实验平台

4.2 故障诊断实验结果

在正常轴承、外圈磨损、内圈磨损、轴承缺滚珠这4种运行状态下进行实验。实验的样本数为400组,经过MATLAB中randperm函数随机产生数据,并将样本数据中的280组数据作为训练数据样本,将剩下的圈磨损这3种故障能够得到较好的识别,而轴承缺滚珠的识别率稍微较低。由此可得,基于GA优化的SVM,能够很好地应用于旋转机组轴承故障诊断。

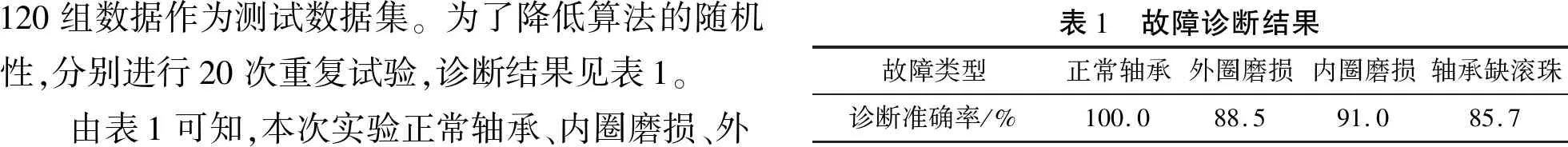

120组数据作为测试数据集。为了降低算法的随机性,分别进行20次重复试验,诊断结果见表1。由表1可知,本次实验正常轴承、内圈磨损、外表1 故障诊断结果故障类型正常轴承外圈磨损内圈磨损轴承缺滚珠诊断准确率/%100.088.591.085.7

4.3 SVM与GA-SVM实验

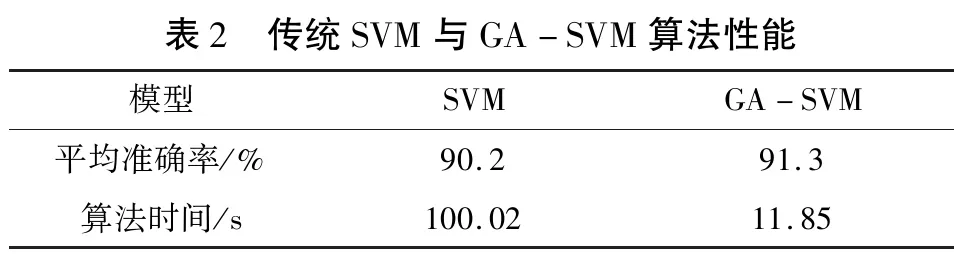

为了得到基于GA优化的SVM和传统SVM的性能,在正常轴承、外圈磨损、内圈磨损、轴承缺滚珠4种运行状态下进行实验。实验数量为400组,其中随机抽取每种状态下的70%作为训练数据,30%作为训练数据。为了降低算法的随机性,分别进行20次重复试验,两种算法所使用的训练样本和测试样本均一致,且传统SVM的参数通过交叉验证方法确定。这两种算法的实验结果见表2,表2中算法时间包含训练时间和测试时间。

表2 传统SVM与GA-SVM算法性能模型SVMGA-SVM平均准确率/%90.291.3算法时间/s100.0211.85

由表2可知,GA优化后的SVM故障的准确率虽然略高于传统SVM,但其运行时间比传统SVM大大减少。由此可得,经过GA优化的SVM在性能方面比传统SVM更强,能够更好地应用于旋转机械滚动轴承故障诊断。

5 结语

针对支持向量机参数选择难的问题,本文设计了一种利用遗传算法优化支持向量机参数的方法。本文算法是以支持向量机训练得到的平均准确率作为目标函数,利用多种群遗传算法对支持向量机重要参数进行选择。结果表明,本文所提出的算法诊断准确率高且运行时间少,为滚动轴承故障诊断提供了一种切实可行的方法。