机械一体式开窗侧钻技术在华北油田××井中的应用①

2020-03-19陈新勇徐明磊孙志和游子卫江尧李华

陈新勇,徐明磊,孙志和,游子卫,江尧,李华

(1.中国石油渤海钻探工程技术研究院,河北 任丘 062550;2.中国石油华北油田分公司工程技术研究院,河北 任丘 062550;3.中国石油渤海石油装备制造有限公司石油机械厂,河北 任丘 062550)

随着油田老区块的持续开采,低效井、报废井越来越多。近年来,通过精细油藏描述,大量报废井近井地带仍有大量剩余油藏[1,2]。对这种剩余油藏,国内各个油田通过老井开窗侧钻来降低开采成本[3,4]。

传统的开窗侧钻工具是导斜器和铣锥两套独立的工具。在开窗作业时,先用钻具将导斜器送至井内预设位置,根据侧钻的需要摆放好导斜器方位,利用液压或机械的方式固定导斜器座封,然后起钻更换为带有铣锥的钻具,进行开窗作业,这样就至少需要两趟钻来完成套管的开窗[5-7]。随着油田向深部勘探开发,侧钻开窗点也越来越深[8],每起下一趟钻的作业时间长,成本高。为了降本增效,本文提供了一趟钻开窗侧钻工艺技术。

1 机械一体式开窗侧钻技术

1.1 工具原理

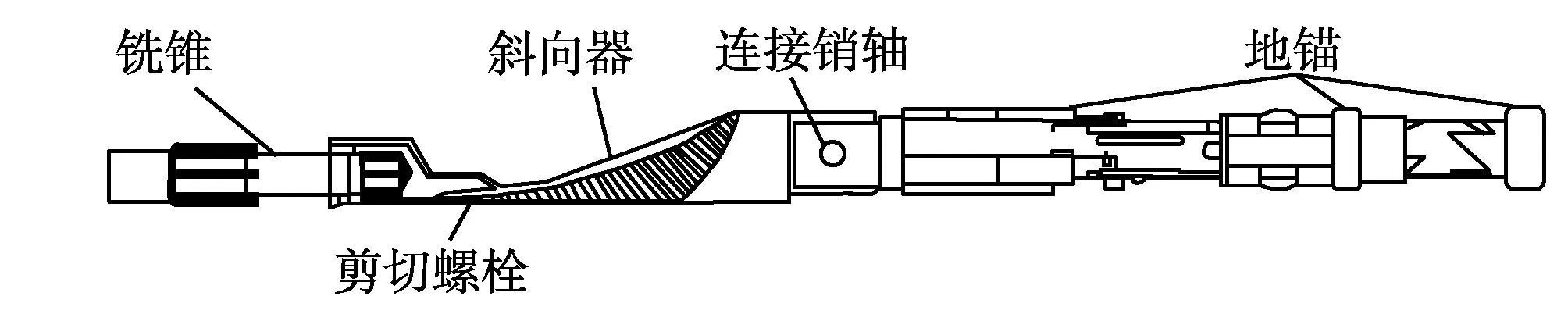

机械一体式开窗侧钻工具(如图1)主要由铣锥、剪切螺栓、斜向器、连接销轴、地锚等组成。主要工作过程如下:首先,将工具下放到具体套管开窗位置后,上提工具1 m以上实现轨道换向,使摩擦块换至低轨道,下放钻具,摩擦块带动锥体推动地锚上的卡瓦外伸,吃入并锚定在套管上,实现坐封;其次,下放钻具至一定钻压,剪断复式铣锥与导斜体的连接销钉,实现铣锥与斜向器的分离,从而不用起下钻更换铣锥,可直接加压进行套管开修窗作业。

图1 机械一趟钻侧钻开窗工具

1.2 主要优点

该工具的优点有:(1)采用机械式坐封,与液压式相比可以多次锚定与解封,能够根据井下状况进行调整;(2)与常规斜向器相比,可至少减少一趟起钻、下钻,完成工具坐封后直接进行开窗与修窗;(3)在深井中进行开窗侧钻,可以提高侧钻效率,降低作业周期。

1.3 主要技术参数

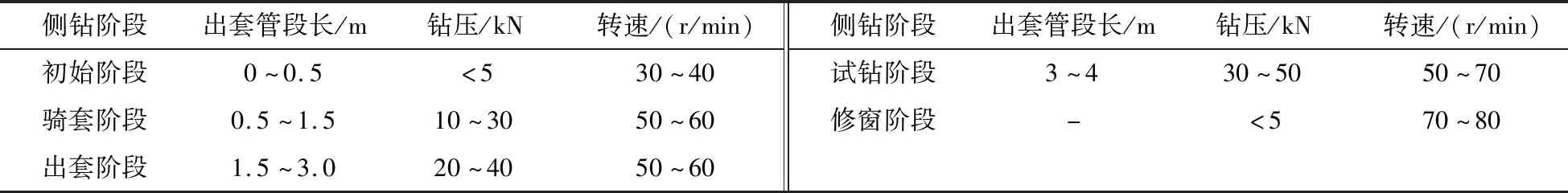

机械一体式开窗侧钻工具主要技术参数见表1,其建议施工技术参数见表2。

表1 工具参数

表2 施工参数

1.4 施工工艺

机械一体式开窗侧钻的施工过程主要有:

(1)通过上提下方钻具带动卡瓦外伸,斜向器坐封;

(2)工具固定在指定位置后,铣锥开始旋转,与斜面分离,开始开窗工作;

(3)开窗完成后,利用一体式工具对窗口进行打磨修整;

(4)完成修窗后,取出铣锥,改换钻头继续钻进。

1.5 施工注意问题

机械一体式开窗侧钻的施工过程中需要注意的主要问题有:

(1)施工前检查套管内径,防止套管变形、结垢等造成卡钻;

(2)一体式工具下井前,应通钻杆内眼,保证钻杆内无杂物,以免影响施工;

(3)均匀控制下钻,不得猛起猛放:下钻时上提钻具不得超过0.5 m,如工具遇阻可以立即上提钻具1.5 m,使轨道换向,卡瓦回收即可正常下钻;

(4)铣锥开窗过程中,送钻应平稳,参照建议参数施工;

(5)开窗时,如若同一点在长时间磨铣无进尺,则考虑改变磨铣参数。

2 老井侧钻方案与施工

以华北油田泉××井为例,该井构造位置在冀中坳陷廊固凹陷固安-旧州构造带泉241断块,位于河北省廊坊市广阳区旧州乡南寺垡村东南160 m。该老井于2006年3月完井,于2018年11月检测到1780.0~1790.0 m井段套变,最小通径为104 mm,随后磨铣修复套管,在修复过程中套管发生严重变形,决定侧钻。

2.1 老井基本情况

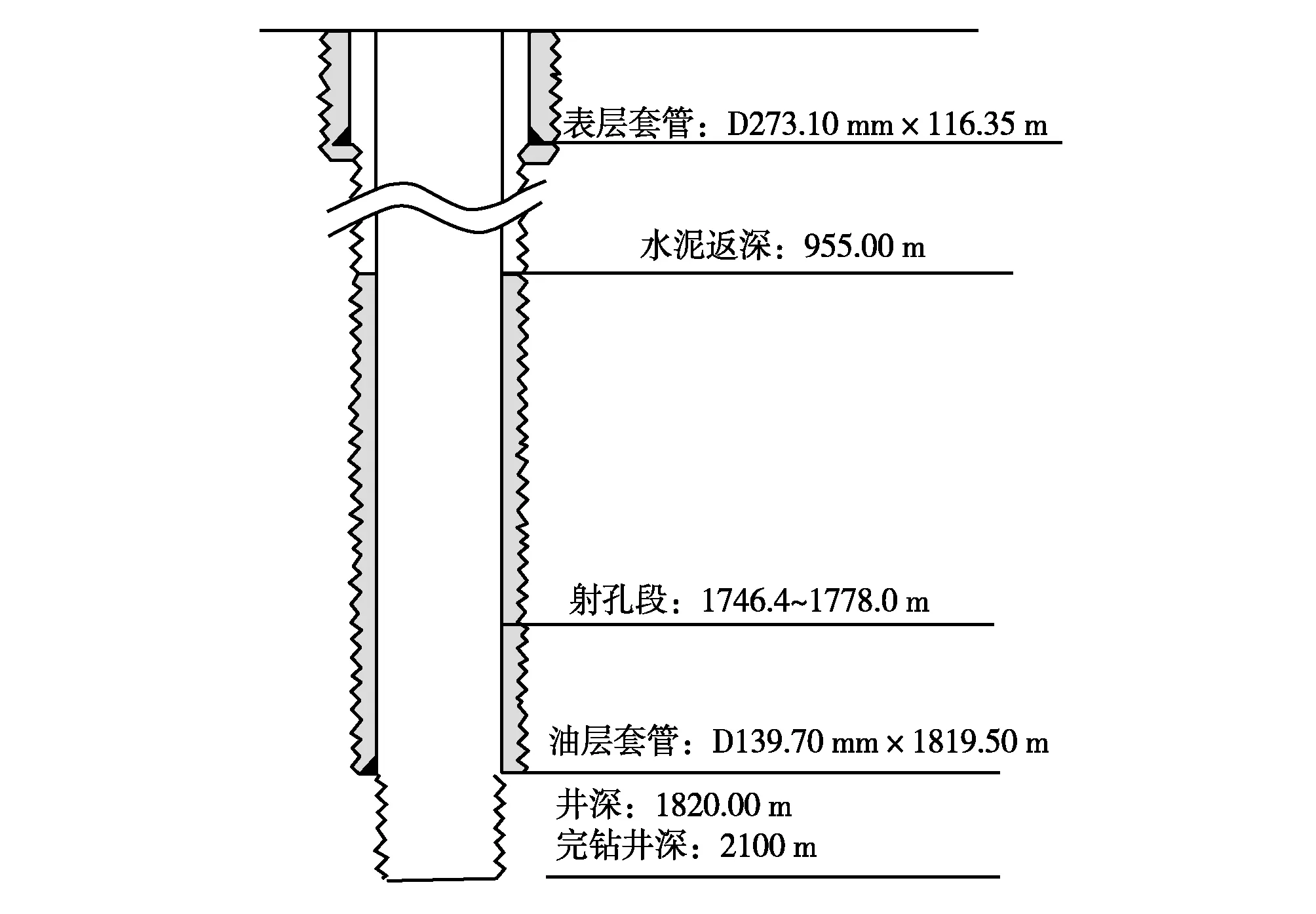

泉××井老井完钻井深1820 m,井深1800 m处井斜最大,最大井斜1.2°,方位为246°。

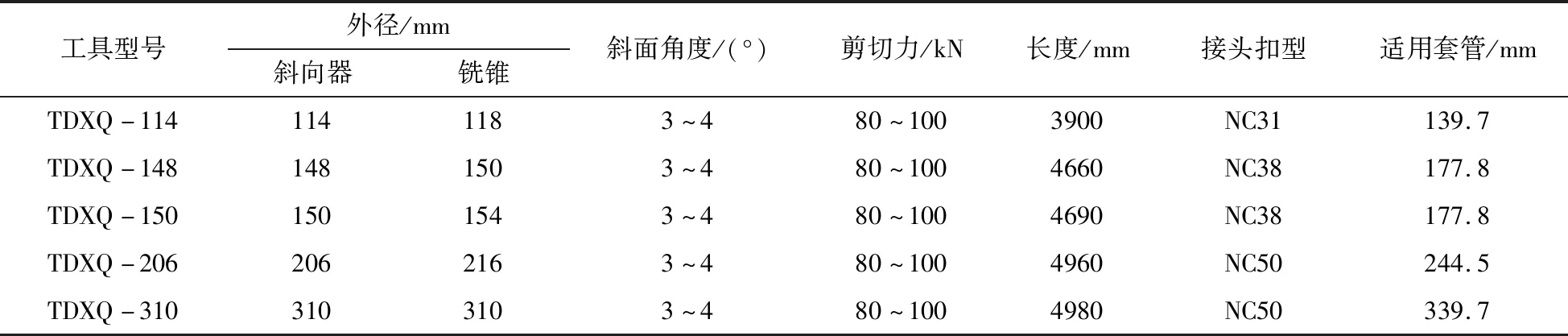

如图2所示,老井表层套管为D273.1 mm×116.35 m,油层套管为D139.7 mm×1819.5 m(钢级J55、壁厚7.72 mm、通径121.08 mm),水泥返深955 m,固井质量合格。

图2 泉××老井井身结构

2.2 侧钻点选择

泉××井侧钻点位置选择在(1582±1)m处,施工中可根据实际情况适当调整侧钻点。选择理由:位于D139.7 mm(钢级J55、壁厚7.72 mm、通径121.08 mm)套管本体中部,避开套管接箍及扶正器,该井段固井质量合格。

2.3 侧钻轨道设计

泉××井侧钻轨道设计剖面如表3所示。根据侧钻设计,下入开窗侧钻工具,从1582 m开始开窗侧钻,35 m段长内井斜由0.86°增至2.86°,方位从304.79°调整至104.45°。

表3 侧钻轨道设计

2.4 钻具组合

开窗钻具组合:D120.65 mm一体式工具+钻具浮阀+ D73 mm加重钻杆+ D73 mmDP

钻进钻具组合:D120.65 mm钻头+D95 mm单弯螺杆(1.25°)+D88.9 mmNDC +D73 mm加重钻杆+钻具浮阀+D73 mm钻杆

2.5 现场施工

华北油田泉××井中采用了一套机械式TDXQ-114一体开窗工具。

(1)下入工具:钻具组合形式为120.65 mm一体式工具+转换接头+钻铤6根+转换接头+定向接头+钻杆,下钻过程顺利,无遇阻。

(2)斜向器坐封:完成定向后,上提钻具1.5 m后下压100 kN剪断销钉,坐封完成,上提钻具至原悬重,开转盘试转3圈无反转。

(3)磨铣开窗:初始钻压<5 kN、钻速30~40 r/min,逐步增加钻压至30~50 kN、钻速50~70 r/min。

(4)修窗:开窗完成后进行3 h修窗作业,上提下放无遇阻,验收合格后起钻。

3 侧钻效果与分析

3.1 侧钻效果

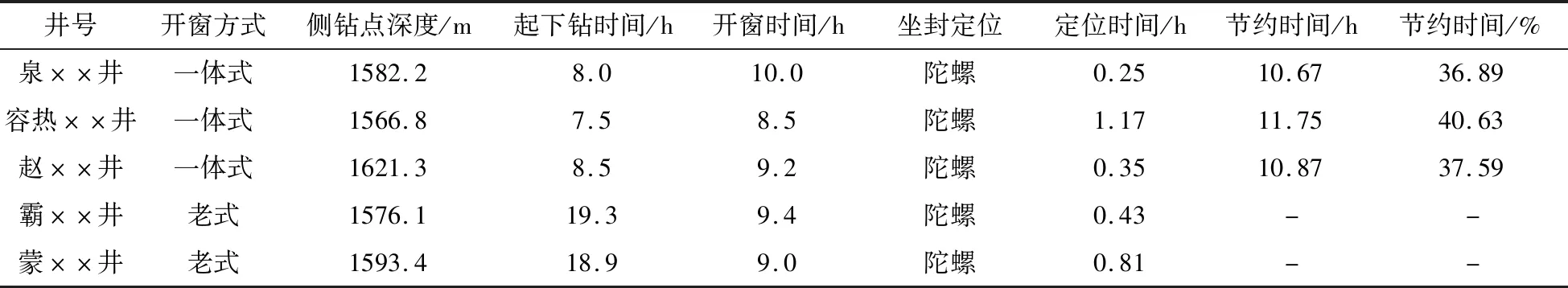

表4为机械一体式开窗侧钻技术和老式斜向器侧钻技术的开窗数据。

表4 开窗数据

注:表4中五口井开窗侧钻套管相同,套管参数为:外径139.7 mm,壁厚7.72 mm,刚级J55。

由表4可知,机械一体式开窗侧钻技术先后在泉××井、容热××井、赵××井进行了施工,三口井均一次开窗成功,成功率100%。机械一体式开窗平均定位时间0.59 h,平均起下钻时间8 h,平均磨铣开窗用时9.23 h,总开窗时间平均约为17.82 h。与老式斜向器侧钻相比(开窗侧钻点相近),开窗节约时间11.1 h,节约时间比为38.4%。

3.2 效果分析

为了确认是否形成了新的井眼,需要利用轨道设计软件对实钻轨迹与老井进行防碰扫描计算,以泉××井为例,其结果见表5。

表5 泉××井防碰计算

由表5可知,侧钻钻进至1702 m两井眼相距10.45 m,即表明形成了新的井眼,侧钻成功。

4 结论

(1)开窗侧钻点选择在固井质量好的井段,避开套管接箍及扶正器,为成功开窗侧钻创造基础条件。

(2)设计侧钻方案时尽量将斜向器朝向下井壁方向,有利于降低侧钻施工难度,增加侧钻的成功率。

(3)在华北油田数口井中使用了机械一体式开窗工具,其比普通斜向器开窗平均节约11.1 h、约占38.4%。该一体式开窗工具的成功应用,为老井开窗侧钻提供借鉴与指导意义。