基于SPC 的汽车零部件质量问题预警与改善

2020-03-19徐雨晴朱玉杰郝艺婷

●徐雨晴 朱玉杰 郝艺婷

一、引言

在汽车电动助力转向系统ECU 的生产过程中,容易出现由于散热问题所导致的不良品产生,导致由于质量问题引起的一系列成本的损失,因此为了解决产品质量问题,提高工序能力,就需要采用有效的监控预警以及改善方法对现状进行改善。

刘艳秋在统计过程控制(SPC)在质量管理中的应用研究中详细的阐述了两种质量工具:控制图以及工序能力在企业中的应用,提出了企业质量管理的思路和参考方式。费一正在基于SPC的车间制造质量管理系统研究中将SPC 技术与计算机信息技术相结合,建立了质量管理系统体系框架,开发了车间级的制造过程质量管理系统。王桂英、韩东在汽车发动机装配线的SPC 质量控制系统设计中,以汽车发动机装配件为研究对象,利用SPC 控制图实现了对关键质量参数的实时监控,并利用工件编码在质量装配环节实现了对全体工件的追溯。周小康、全世平在基于SPC 的乘用车离合器生产质量控制研究中利用SPC 控制图实现了汽车离合器生产工序的质量监控并利用鱼骨图分析法对工序进行剖析,解决了汽车离合器分离指结合高度存在的不稳定性问题。

本文不仅通过SPC 单变量平均值- 极差控制图实现了对陶瓷铜片点胶贴装工艺的的质量监控,而且结合5M1E 鱼骨图分析、专家打分法以及矩阵法给出了针对本工艺的详细改善思路以及改善优先级,提高了工艺改善的可行性。

二、工序选择及控制图的初次建立

(一)工序及参数的确定

SPC 统计过程控制是指利用过程质量数据的统计规律,利用统计技术对工序实施监控的过程。利用控制界限区分工序的正常波动和异常波动,从而达到预警的目的。不同的控制图适用于不同的生产类型及数据类型,本文根据数据情况选用平均值- 极差控制图进行分析。

A 公司主营产品之一为汽车电动助力转向系统ECU,而在生产过程中,会出现由于散热性不良所造成的报废产品出现,为了改善工艺能力,最终锁定对产品散热性起决定因素的陶瓷铜片点胶贴装这一生产工序进行SPC 统计过程质量控制,并建立参数陶瓷铜片与铝基本(散热片)间散热热阻平均值- 极差控制图实现对工艺的监控及提前预警。

(二)平均值- 极差控制图的初次建立

控制图又称休哈特图,是美国休哈特博士于1924 年发明的。控制图分为两种,即分析用控制图和控制用控制图,分析用控制图通常用来确定工序是否处于稳态,控制用控制图则是在工序达到稳态后,对工序实时监控,利用控制界限区分工序的正常波动和异常波动,从而达到预警的目的。

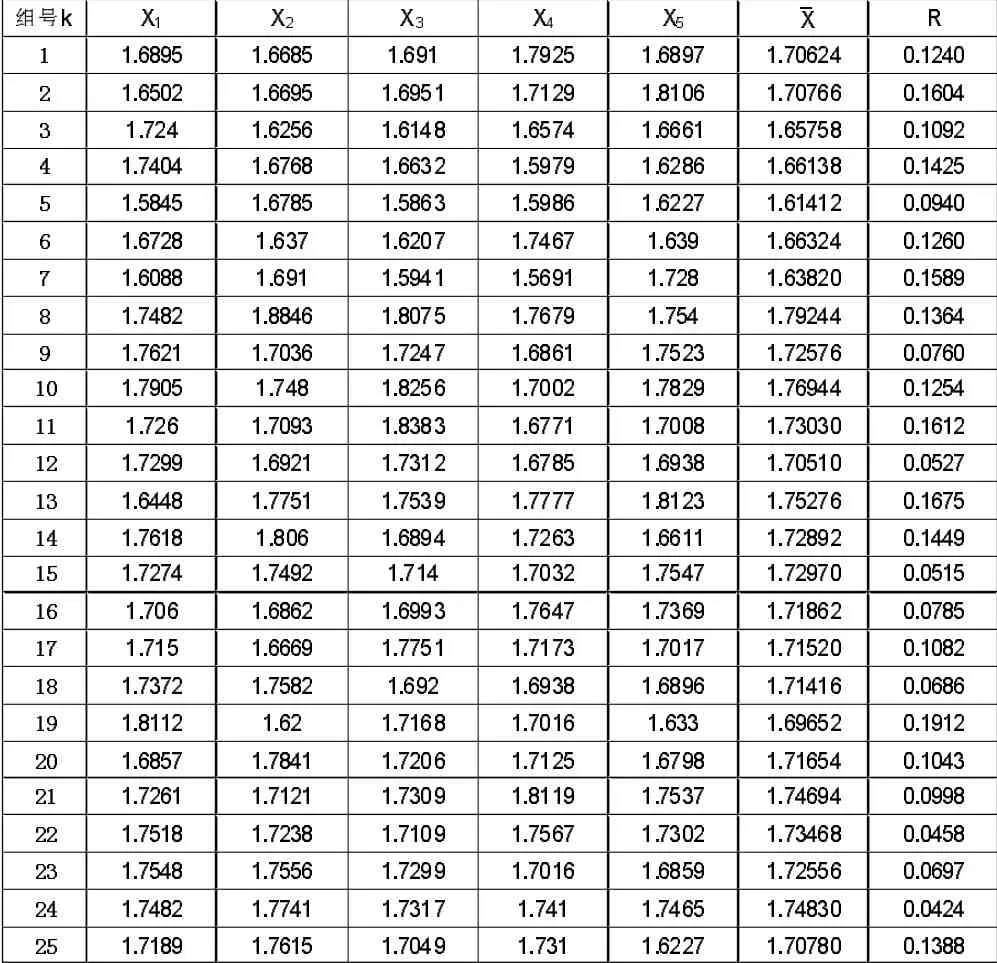

为了建立控制图,针对陶瓷铜片与铝基本间散热电阻进行了抽样检测,按照自然生产顺序,单件流u 形线上每10 个产品测一组散热电阻,每组连续取5 个产品的散热电阻作为一批次,共得到25 个批次数据,即子组数k=25,子组容量n=5,共取得N=125 个样本,生产节拍约为2min,抽样间隔时间约为20 分钟,所有电阻检测值全部取自一个班次12 小时之内,数据取自基本相同的生产条件,这样的抽样方法保证了样本内仅有偶然因素影响,系统性原因反映为样本间差异,具体数据见表1。其中散热电阻规格控制限为1.6~1.9K/W。

表1 热阻测量数据表

根据表1 中的计算可知:

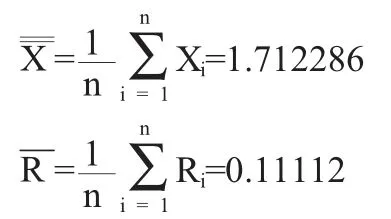

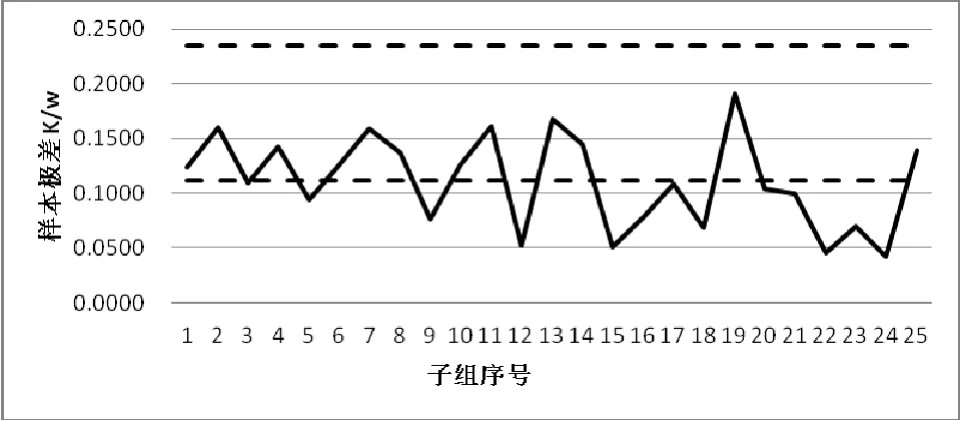

通过计算,可得出R 图的上控制限为UCL=D4×R=0.234899,下控制限不考虑记为0,控制中心线CL=R=0.11112,平均值控制图上控制限UCL=+A2×R=1.7764,下控制限LCL=-A2×=1.648172,控制中心线CL==1.712286,其中所涉及的参数A2、D4分别为均值控制图控制界限因数和极差控制图控制界限因数,可通过查计量控制图系数表获得,形成的平均值控制图和极差控制图见图1 和图2。

图1 平均值控制图

图2 极差控制图

三、工艺能力判定及改善

(一)过程能力指数计算

过程能力实为工序能力,是指工序处于控制状态下的实际加工能力,也是在人员、机器设备、材料、方法、环境、测试等质量因素处于稳定状态下所表现出来的保证过程质量的能力,属于工序的固有属性。过程能力通过过程能力指数Cp来度量,当过程中心有偏移时,引入偏移量ε 和偏移系数k 来计算调整后的过程能力指数Cpk。当过程能力指数Cpk小于1 时,应利用5M1E鱼骨图对影响工序的各个因素进行剖析,找到影响工序能力的根本原因并进行改善,在工序有了本质的改善,过程能力指数大于等于1 后,才可使用重新计算的控制图的上下限并进行控制。当过程能力指数大于等于1 但工艺仍不令人满意时,可使用同样的方法进行改善,改善的思路可以参考本文提出的打分法结合影响程度- 改善可行性矩阵进行改善优先级的判断。

基于表1 计算可以得出偏移量ε=0.03771,修正系数k=0.0251424,其中TU和TL分别为控制上限和控制下限,T 为控制限公差,d2为中心线系数,可查表获得,过程能力指数Cpk=0.7835<1,由于过程能力严重不足,因此不可将图1 和图2转为控制用控制图,应在过程能力指数提升至1 以上后重新计算控制图。

(二)5M1E 鱼骨图分析

为提升陶瓷铜片点胶工艺的工艺能力,本文采用5M1E 鱼骨图分析法去寻找出现报废的原因和控制方法。在陶瓷铜片点胶贴装根据工艺可分为两部分,分别为散热片点胶和陶瓷铜片贴装,在散热片点胶这一工艺中,可能出现的问题点包括:胶水重量;胶水黏度;胶的导热性;散热片平整度和粗糙度;胶盘内胶高;点胶头初速度;点胶头悬停高度等。在陶瓷铜片贴装工艺中,问题可能出在压合销钉压力;装贴头弹簧弹性;装贴头移动稳定性;压合销钉水平度;陶瓷铜片表面平整度。其他的问题还包括原材料的存放环境、灰尘颗粒影响以及测试针的质量等。一旦通过控制图发现异常出现时,可以通过鱼骨图对异常发生原因问题初筛。

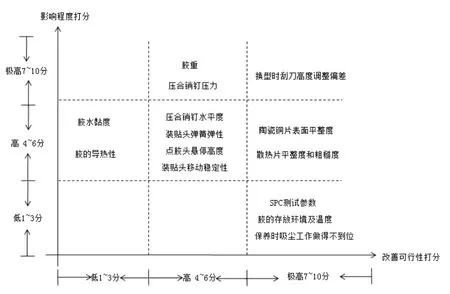

(三)专家打分及矩阵法

在经过5M1E 鱼骨图法的问题点寻找和分析后,经过实地调研,排除了目前并未引发质量问题的因素。在实际改善中,由于成本、人力等现实条件的制约,很难对余下每一个影响因素都进行迅速有效的改善,因此在改善过程中,应对采取科学的方式对所有改善点进行分析,找到对工艺影响最大,最需要紧急改善,相对来说改善成本最低的方面进行改善。在确定改善优先级前,通过经验及调查,已经将不存在问题的改善点筛出,并采用专家打分法对余下改善点进行打分,其中改善可行性是在改善过程中需要花费的成本多少、人力多少以及可施行的综合指标,影响程度是指问题发生频次以及造成相关时间及成本损失的综合指标。随着影响程度增大,改善可行性增强,分数不断增高,满分为10 分,打分详情见表2。

图3 陶瓷铜片点胶工艺5M1E 分析鱼骨图

表2 影响程度及改善可行性打分表

图4 影响程度- 改善可行性矩阵

在打分结束后,通过影响程度- 改善可行性矩阵对改善点进行分级,通过矩阵可以很直观地看到每个改善点所处的位置,判定思路应为优先解决矩阵右上方改善点,由于矩阵由打分范围组成,并不精确,因此应结合打分表,做出准确的改善优先级判断,改善分析如下:

影响工艺能力最重要的因素为胶重和压合销钉的压力,影响程度均为9 分,因此要想提高工艺能力,这两个问题必须解决。目前对胶重的测量全部为手工称重,在精度控制上上存在不足,因此升级设备是非常必要的,增加高精度的胶重称量设备保证生产中的胶重控制,避免因胶重问题导致的报废品产生;压合销钉的压力监测也应提高精度并达到实时监测,当压合销钉的压力参数出现异常时,方便工程师及时处理并分析导致压力异常的原因;除此之外,一些改善可行性极高的,改善程序相对简单的也应当优先解决,诸如技术员在换型时刮刀高度调整出现偏差导致不良产生,通过培训等手段可以在几乎不耗费成本的情况下就得以解决;对于影响程度均为6 分的陶瓷铜片表面平整度、铝板表面平整度、装贴头移动稳定性、压合销钉水平度中应该优先通过抽测的方式改进由于陶瓷铜片表面平整度、铝板表面平整度问题引发的不良品产生,再去解决改善难度相对较高的装贴头移动稳定性、压合销钉水平度问题。总之,解决问题的思路应是优先解决对工艺能力影响高的问题,若影响程度相近,则优先解决改善可行性高的问题,如果有改善可行性极高的问题,虽然对工艺能力影响较弱,也应优先解决,排除潜在风险,按照优先级的顺序逐一解决。

四、改善后控制图的再次建立及应用

(一)控制用控制图的建立

在经过改善分析后,该公司升级了胶重称量设备,提高了设备称量精度,并且实现了压合销钉压力的实时高精度监测,并积极对技术员及工人进行培训消除操作风险。经过改善后再次使用同先前数据采集相同的方法再次进行数据采集,采集到的数据见表3。

表3 改善后热阻数据采集表

图5 平均值控制图

图6 极差控制图

同理计算可得出R 图的上控制限为UCL=D4×=0.15291,下控制限不考虑记为0,控制中心线CL==0.07233,平均值控制图上控制限UCL=+A2×R=1.766072,下控制限LCL=-A2×R=1.682604,控制中心线CL=X=1.724338,过程能力指数Cpk=1.332827≥1,且两个控制图均通过了控制图异常的八种模式,因此可以将分析用控制图转为控制用控制图进行监测和预警,形成的极差控制图和平均值控制图见图5 和图6。

(二)控制用控制图的使用

首先,确定抽样频次,并在控制图上打点。由于目前工序能力还存在不足,抽样频次应按照与建立控制图同样的抽样方式进行抽样并监控。

其次,记录人员除了应将记录的时间,参数等信息记录并存档外,还应将诸如设备的开关机、换型、断电等相关的计划事件和非计划事件都做好对应的记录,目的是为了在收集了足够的数据之后,方便归纳数据特点及对应原因。

最后,在记录数据完成后,就是利用控制图对异常进行判断和控制,控制图异常通常有八种判定模式,即控制图上一个点位于控制限外;连续9 个点落在中心线同一侧;连续6 点递增或递减;连续14 点中相邻点交替上下;连续3 点中有两点落在中心线同一侧的B 区外;连续5 点中有4 点落在中心线同一侧的C区外;连续15 点落在中心线两侧的C 区内;连续8 点落在中心线两侧且无一点在C 区内。当出现上述8 种异常时,应及时通知工程师进行原因分析并做出后续动作,形成预报式的质量管控,及时止损,异常出现原因的分析思路可以参考前文的5M1E 鱼骨图分析。

(三)改善成果

A 公司按照改善优先级,将影响程度为9 分的胶重问题以及压合销钉压力问题通过升级设备的方式进行改善,通过完善技术员及员工培训消除操作及保养过程中造成的产品质量风险。经过上述改善后过程能力指数Cpk由0.7835 增长为1.3328,实现了大幅度的提高,证明改善体系和方法是行之有效的,若想在工序能力上有进一步的提升,应该持续的利用控制图进行监控并对引发质量问题的原因进行更加细化的分析,并参照本文提出的方法进行改善。

五、结语

本文针对汽车零部件陶瓷铜片点胶贴装工艺进行了完整的SPC 统计过程控制分析,工艺能力提升分析及改善思路分析。通过计算过程能力指数判断该工艺的过程能力,并通过5M1E 鱼骨图对引起工艺不良的因素进行分析;通过结合专家打分法和影响程度- 改善可行性矩阵法确定了改善方法及改善优先级;在SPC 统计过程控制分析中,建立出参数的平均值- 极差控制图实现该工艺质量问题的预警,形成了完整的基于统计过程控制的质量监控与改善方法。