泥岩地层中盾构尾盾背浆后变形问题研究

2020-03-19

(中铁十六局集团有限公司,北京 100018)

盾构法是城市轨道交通隧道施工常用工法,具有施工安全、自动化程度高、不受地面交通及气候条件影响、施工精度高等优点。在工程实践中,由于地质条件、施工环境、设备故障、施工操作等原因,盾构无法保证正常连续掘进,甚至会出现长时间停机现象。在停机过程中,如果停机措施不到位、注浆操作不合理,极易造成盾体被同步浆液或二次注浆浆液包裹[1],形成“盾体背浆”。在泥岩地层中,尤其是大坡度的下坡段,盾构频繁或长时间停机极易造成背浆,轻则掘进参数异常、姿态难以控制,重则出现盾构被困、尾盾变形等问题。为提高对盾构盾体背浆问题判断的准确性、及时性,需要对盾构在盾体背浆前后的主要参数变化规律进行研究,以排除其他因素干扰,合理选择安全经济的处理方案,最大程度地降低损失。

目前,针对盾构被困以及脱困导致尾盾变形的案例研究较多[2~4],但盾构在被困前尾盾先行发生变形的案例比较少见。本文结合某地铁盾构区间施工案例,介绍洞内开天窗孔处理盾体背浆及盾尾变形的方法,为类似工程问题提供借鉴。

1 工程概况

某地铁盾构区间,左线793m,右线794m,线间距13~16m,隧道最大埋深20m,最浅埋深5.4m。区间主要穿越地层为古近系半成岩地层,岩性为泥岩、粉砂质泥岩(⑦1-3)、粉砂岩(⑦2-2)、泥质粉砂岩(⑦2-3),可塑性强,遇水易膨胀。自始发站起,区间先以2‰、28‰、6.13‰的下坡在粉砂泥岩层中施工到线路最低点,随后依次以28‰和2‰坡度上升在泥岩及粉砂岩层中施工至接收站,中间依次下穿铁路、高铁框架桥。区间采用1 台土压平衡盾构(EPB6250)施工,盾构最大扭矩6 000kNm,脱困扭矩7 200kNm,额定推力3 991t,刀盘为面板+辐条式,开口率40%,尾盾外径6 230mm,铰接采用被动铰接。

该区间在145~242 环掘进过程中,先后出现路基隆起超限、盾构姿态超限、推力过大、盾尾变形等问题。该区段位于28‰及6.13‰的下坡段,地层为泥岩、粉砂质泥岩(⑦1-3)。根据地勘资料显示,该处泥岩、粉砂质泥岩(⑦1-3)岩土呈青灰色,泥质结构,局部粉砂质结构,厚层状构造,呈半岩半土状,风干开裂,遇水易软化,天然状态下单轴抗压强度为0.33~3.33MPa,标准值为1.21MPa,最大烘干状态下单轴抗压强度达3.68MPa。自由膨胀率平均值36.15%,属A 类膨胀土,相对膨胀率平均值1.25%,膨缩总率平均值4.10%,为中等膨缩土。掘进中揭示该地层为弱透水层,含水量较少。

2 盾体背浆及尾盾变形过程

2.1 盾构停机情况

区间于135 环处开始下穿铁路,但受铁路加固进度的影响,左线盾构在100 环处开始间歇性停机,至121 环开始恢复正常掘进。间歇停机期间,为防止盾体被包裹,每周掘进4~5 环,并在停机时采取盾体上方注入膨润土等措施。区间在121~134 环段,隧道埋深13~16m,处于28‰的下坡段,盾构掘进过程中发现推力增大至24 000kN,加强渣土改良措施,但推力降低不明显。

2.2 铁路路基隆起情况

区间在135~151 环处为下穿铁路段,隧道正下穿铁路路基,垂直最小净距约5.4m,为浅覆土下穿[5~8]。铁路为客货两用线,有砟碎石道床,铁路两侧采用混凝土重力式挡墙及片石混凝土挡墙护坡。该段地层主要为粉砂质泥岩、泥质粉砂岩。按照设计要求,为保证铁路运营安全,铁路采用D 便梁扣轨加固措施。掘进过程中,受铁路天窗点制约,每日掘进4 小时,其余时间停机。盾构掘进至139 环出现铁路路基隆起超限,隆起量18.8mm,掘进至141 环处隆起最大值达到90.6mm。考虑该处隧道埋深及隧道上方地层变化,及时调整参数:推进速度降至25mm/min,土仓压力由0.9bar 依次降至0.6bar、0.3bar,但隆起均未见收敛,推力较大,姿态未见异常。

2.3 盾构姿态异常情况

区间掘进至159 环时,垂直姿态前/后已达到为-55mm/-46mm,超出掘进过程中控制值。先后采取调整上下部油缸推力、开启超挖刀等措施,均无明显效果。前后点均无法抬升,呈现盾体整体下沉的趋势,最终垂直姿态超出-100mm。在此过程中,盾构总推力呈震荡式变化,总趋势增大,最大达到30 975kN,但仍能继续掘进。

2.4 盾构姿态异常情况

区间掘进至230 环时,盾尾间隙开始变小。掘进至238 环,量取盾尾间隙上部较小,上下和值为92mm,比理论值130mm 减少38mm,同时管片拼装较为困难,管片的封顶块局部开始出现破损。盾构掘进至242 环时,量取上部油缸处盾尾间隙为38mm,盾尾上下间隙和为88mm,比理论值减少42mm,尾盾与推进油缸已无空隙,尾盾顶部靠近中盾位置出现明显凹陷。经测量发现12 点位尾盾变形已达63mm,该处管片已无法拼装,立即停机对尾盾变形进行处理。

2.5 盾尾变形处理情况

尾盾中部钻孔取芯,芯样中发现砂浆固结物,厚度60mm。在不处理背浆的情况下,安装2个200t 千斤顶对尾盾直接变形矫正,尾盾变形无收敛,对尾盾钢板热处理也无效果。采取内部开天窗的方法,先行处理尾盾背浆,再使用千金顶矫正,尾盾变形收敛并完成修复。恢复正常掘进后,总推力由20 000kN 左右降至8 000kN 左右,铰接压力从200~250bar 降到了20~50bar,掘进姿态恢复正常。

3 盾构推力及姿态分析

3.1 盾体背浆后的推力分析

正常情况下,盾构盾体可以简化为有内支撑的圆筒构件。当盾体背浆后,盾体变成不规则的椎台结构,受力情况发生变化[9~10]。

总推力计算公式:

式中,F1为盾构外壳与土体之间的摩擦力;F2为刀盘上的水平推力引起的推力;F3为刀盘切土推力;F4为盾尾与管片之间摩阻力;F5为后方台车阻力。

3.1.1 尾盾未变形的情况

推力变化主要受F1变化影响,F2、F3、F4、F5基本未变化或影响相对较小,即ΔF=ΔF1。

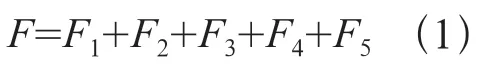

该地层泥岩标准抗压强度f泥岩=1.21MPa,且泥岩遇水软化使强度降低,而同步注浆砂浆凝结后实际抗压强度f砂浆可以达到1.4~4MPa,且强度较稳定。因f泥岩<f砂浆,在盾体背浆掘进时,已凝结砂浆并不会破坏,挤压泥岩使之产生塑性变形。在掘进过程中,渣土也在不断填充上部空隙,上部与下部土体对盾体产生径向的挤压力F0。盾体裹覆水泥浆后,土体与盾体摩擦系数μ增大,盾构外壳与土体之间的摩擦力F1=μF0增大,盾构总推力F呈增大趋势,如图1所示。

图1 尾盾变形前推力变化

3.1.2 尾盾发生变形后受力情况

尾盾内部无刚性支撑,当土体对尾盾产生的作用力大于尾盾钢板的许用应力时产生弹性变形,当大于尾盾钢板屈服强度时,尾盾即发生塑性变形。此时,盾尾间隙变小,管片与盾尾之间的摩擦力增大,对盾构推力产生作用,总推力F受到F1和F4变化的共同影响。随着尾盾变形,土体的挤压力有所释放,F1先减小后增加,F4不断增大,盾构总推力先震荡,后呈增大趋势,如图2 所示。

图2 尾盾变形后推力变化曲线

3.2 盾体背浆后的姿态分析

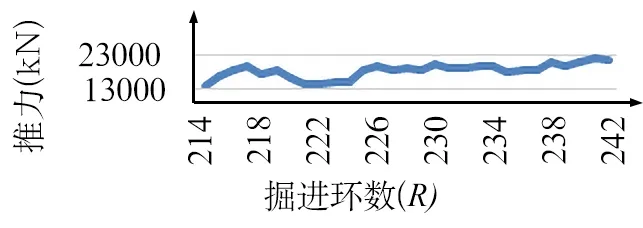

盾构在设计轴线开挖或使盾构实行施工轴线纠偏时,盾构开挖空间须符合盾构盾体能有效通过[11~12],即盾体有上下左右的调整的自由度,如图3 所示。当盾体背浆掘进时,盾体上方已被砂浆及渣土填塞密实,盾构竖向自由度受到限制,造成竖向“卡壳”现象,如图4 所示。

图3 正常掘进盾体与开挖面关系

图4 背浆掘进盾体与开挖面关系

当隧道埋深较浅时,盾体上方土体作用力不足以抵消盾体对上部土体挤压力F0′时,上部土体被扰动,开挖面及盾体上方即出现地面隆起。

当隧道覆土较深时,盾体上方土体作用力远大于盾体对上部土体的挤压力,作用于盾体的挤压力持续增大,出现盾构被困或尾盾变形的情况,同时盾构姿态出现明显异常。此时,盾尾位置形成一个固定垂直姿态偏差Δ1=OO′,其大小取决于盾体上方水泥砂浆结块厚度。盾体在上部砂浆、上部土体挤压及盾体自身重力作用下,前点垂直姿态一直保持向下趋势。即使采取向上纠偏措施,因盾体上部已无向上纠偏的空间,前点姿态无法抬升,出现盾体前后点同时下沉的现象。

4 尾盾背浆、尾盾变形处理

4.1 尾盾背浆处理措施

借鉴以往盾尾背浆、变形问题处理经验,采用尾盾内部开孔处理方案,具体操作流程如下。

1)尾盾后方第10 环位置采用洞内注双液浆作止水环,阻止管片背后的后方来水。

2)采用磁力钻在盾尾顶部变形处钻观察孔,孔径20mm,并垂直向上取芯,观察水泥浆液包裹情况及地下水情况,确定内部开天窗的安全性。

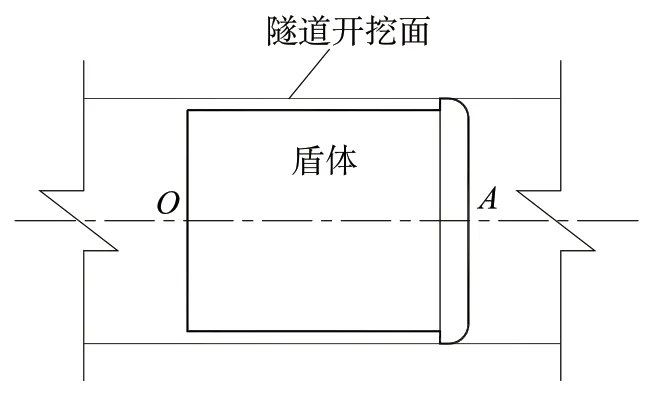

3)经测量测算出变形最大影响范围为尾盾正上方800×1100mm 区域,在此区域中心位置划线明确拟开天窗孔的位置,天窗孔为300×400mm的方孔,如图5 所示。

图5 开窗孔示意图

4)开孔前,在天窗孔位置安装一块400×10×500mm 的活动钢板作为闸板,具体做法如图6 所示。若发生土体塌落及其他突发情况,立刻将闸板关闭以确保安全。

图6 闸板示意图

5)按照天窗孔的划线切割开孔,利用冲击钻、洛阳铲等工具清理盾尾与土体间砂浆凝结块及渣土,清理厚度不小于100mm,清理范围为测量所得变形影响最大的800×1 100mm 区域。

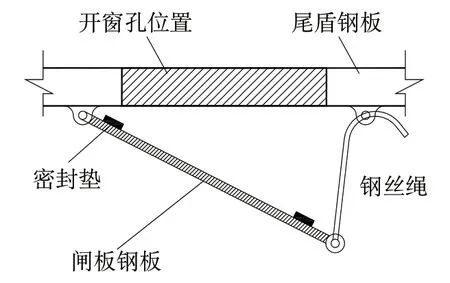

4.2 尾盾变形处理

1)拆除242 环管片,盾尾底部铺细砂。安装底部3 块管片,确保底部管片与盾尾间隙用细砂填充密实。

2)管片拼装机后退,在螺旋机与管片安装机间隙处安装3 排井字形反力支架,采用450H 型作主支撑,20H 型钢作横梁、斜撑,支撑、横梁及斜撑满焊连接。在反力支架顶部安装2 个200t千斤顶,千斤顶距离尾盾顶部高度为35cm。

3)连接千斤顶及液压泵站油管管路后,用千斤顶向上顶盾体变形处,并用钢尺测量盾尾与顶部推进油缸的间隙变化。油压达到40MPa 时,持续保压20 分钟,并测量观察盾尾变化。

4)盾尾变形矫正完成后,对尾盾修复结果进行测量,最大变形量控制在15~20mm 范围内,盾尾间隙和值可以达到120mm 左右,满足盾构掘进要求。

5)测量复核完成后对天窗孔焊接封堵,开坡口层层堆焊密实,并委托检测单位对焊缝100%探伤检测,探伤结果为合格。

6)拆除支架、底部管片,清理尾盾底部杂物,恢复正常掘进。

5 结语

1)在自稳较好的地层进行大坡度盾构施工,如果注浆措施不当极易造成背浆。盾构在掘进过程中同时出现总推力明显增大,且呈波动性变化,垂直姿态异常而水平姿态相对变化不大,对土体扰动大且易造成地面隆起等现象,可作为进一步判断是否背浆的依据。

2)软弱泥岩地层发生背浆后,已凝结的水泥浆块无法靠土体挤压力清除,极易在盾构被困前先行造成尾盾变形,而在其他地层则较为少见。在泥岩地层掘进过程中,一旦发现盾体背浆,建议及时处理,不要盲目推进,以免造成管片错台、破损、渗漏以及尾盾变形等更难以处理的问题。

3)尾盾是整个盾体最薄弱的部分,内部无结构支撑,易发生变形,但具备内部处理背浆、变形的空间。对于尾盾背浆、变形的处理,建议优先采用尾盾内部开天窗方案,可有效避免开挖竖井造成的经济浪费、工期延误以及不良社会影响。