泥水盾构环流系统采石装置研究与设计

2020-03-19

(中铁工程装备集团有限公司,河南 郑州 450016)

泥水平衡盾构凭借其开挖面压力稳定与控制精确、地表沉降小、施工清洁环保以及地层适应性强等优点,在地铁隧道、公路隧道以及大埋深、高水压的海底隧道得到了广泛应用。泥水盾构依靠泥水环流系统中的泥浆泵和泥浆管路进行排渣,因此泥水环流系统的滞排或堵塞将直接影响盾构的出渣情况,进而导致盾构停机。针对富含大粒径砂卵石和全断面硬岩地层,为了避免泥水循环系统滞排或堵塞,通常在气垫仓出渣口后方依次布置有破碎机和格栅,但由于破碎机工作效率和破碎能力有限,且格栅开口不能设计太小,以免引起气垫仓底部积渣,因此需要在主排浆泵前设置大粒径卵石或岩块收集装置,以缓解泥水环流系统的滞排或堵塞、减缓主排浆泵和排浆管路的磨损程度。

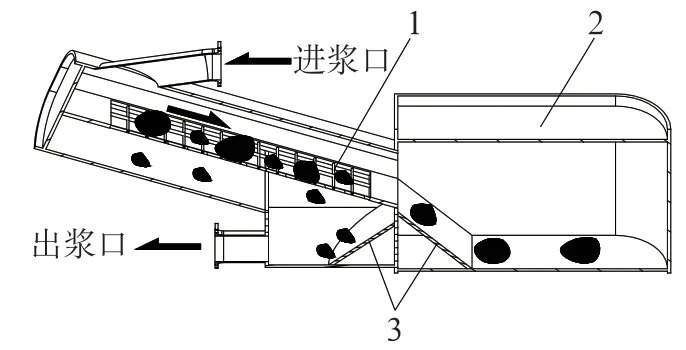

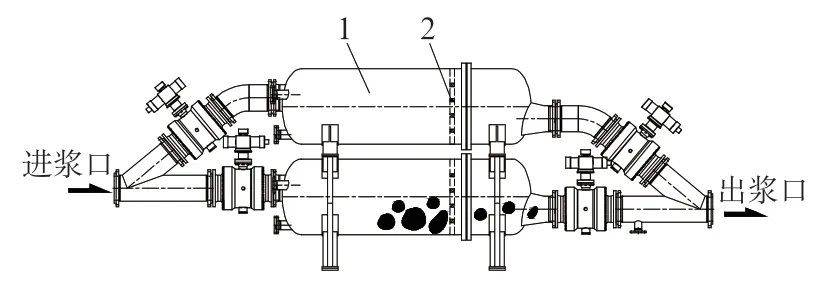

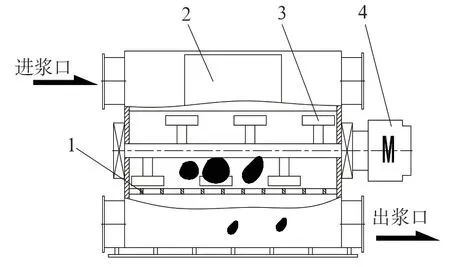

目前已应用在泥水循环系统中的采石装置按其对砂石的筛分收集方式主要可分为重力筛分式、格栅冲刷筛分式以及搅拌式等,如图1~图3 所示。重力筛分式采石箱具有筛选方式简单、开箱取石方便等优点,但其存在前部筛选网格容易堵塞、整体较长、进出浆管路折返布置等缺点。格栅冲刷筛分式采石箱具有结构简单、泥浆管路顺延布置以及并联布置方便等优点,因此该采石箱应用较多,但其格栅在大粒径砂石堆积一定量后容易积渣,增加了开箱取石的频率。搅拌式采石箱与上述两种采石箱主要区别在于具有搅拌动力,对箱体里的大块卵石进行搅拌以防止砂卵石在底部沉积而形成滞排,但搅拌轴和搅拌棒磨损较快,容易发生搅拌轴或搅拌叶片过载而断裂的故障。

图1 重力筛分式采石箱

图2 格栅冲刷筛分式并联采石箱

图3 搅拌式采石箱

结合以上3 种采石箱的优缺点,以开挖直径为∅6.5m 的地铁隧道建设工程为应用背景,设计一种同轴斜置滚动格栅式采石箱,根据功能需求进行整体组成设计,并对其箱体结构强度、驱动轴强度以及出渣过程控制进行分析。

1 采石装置整体设计

在进行采石装置设计时,应先结合地层计算盾构掘进一环管片的渣土中大粒径卵石的体积,得出采石箱的设计参考容量,再根据采石排渣的功能需求进行整体设计。

1.1 设计参考容量

查阅项目地质报告,了解地层中大粒径卵石含量,根据开挖直径和隧道管片尺寸可求得采石箱设计参考容量VS。

其中,Dk为隧道开挖直径,Lg为管片长度,δ1为地层中卵石的含量,δ2为卵石地层中大粒径卵石的含量,将参数值代入式(1)求得采石装置设计参考容量约为4.5m3。

1.2 整体结构设计

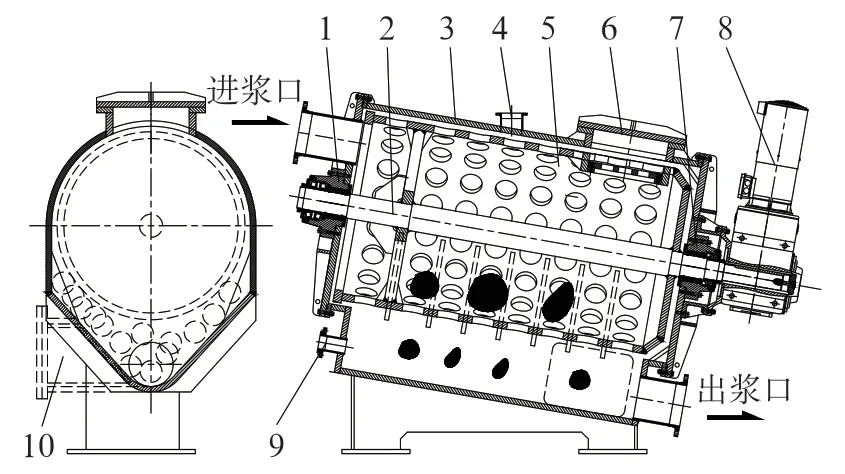

根据设计参考容量,结合采石箱颗粒筛分、采石排渣、排浆顺畅以及开箱取石方便的功能需求,对同轴斜置滚动格栅式采石箱进行整体组成设计。采石箱由前端轴承组件、前端轴承组件、箱体、旁通接口、滚动格栅、箱盖,驱动单元、底部冲刷接口以及出渣通道等部分组成,如图4所示。

图4 采石箱整体设计图

为了缩减采石箱的设计体积,对滚动格栅与箱体进行同轴设计,使滚动格栅的回转轴线与箱体上半圆轴线重合,同时可以通过箱体壁的挤压将卡在滚动格栅孔中的大粒径卵石挤压回格栅内,起到防堵塞的作用。采石箱整体倾斜布置,可使格栅内的砂卵石在自身重力的倾斜分力和泥浆流动冲刷的作用下,首先漂流到格栅中距离出渣口较近的位置,防止砂卵石在滚筒格栅距离进浆口较近的位置堆积。箱体倾斜布置和底部的高压水冲刷可使经格栅筛选出的小粒径砂卵石快速漂流出浆口并及时排出,防止箱体底部渣石堆积而导致出浆口堵塞现象的发生。箱体顶部旁通接口的设计都是为了促进泥浆在箱体内的循环,缓解堵塞情况。

同轴斜置滚动格栅式采石箱具备驱动单元,可使滚动格栅在驱动轴的带动下进行旋转。在格栅旋转和箱体壁挤压的作用下,滚动格栅内的卵石做往复的上升滑落运动,间歇性的避让出格栅开孔,使小粒径卵石通过格栅开孔漂落到箱体底部,缓解格栅底部卵石堆积程度,提升采石箱工作效率。

2 箱体结构强度分析

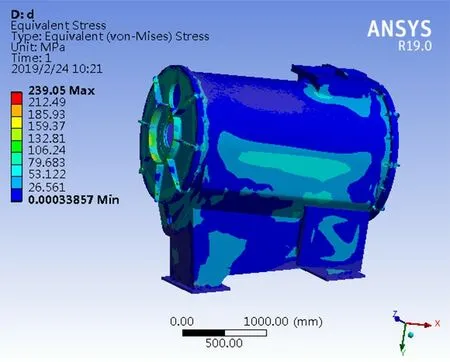

采石箱箱体是采石箱的基体,结构相对复杂,且具承压能力的压力容器,因此需要对箱体结构进行强度分析。该应用项目中采石箱承压能力需求是6bar,安全系数是1.5,因此箱体承受的极限压力是9bar,采石箱箱体选用Q345B 作为主材料,屈服强度约为345MPa。借助分析软件ANASYS 中的Workbench 模块对箱体结构进行强度分析。在仿真环境中对箱体内壁施加9bar 的压力,在箱体驱动单元安装座上添加驱动扭矩,分析结果如图5、图6 所示。

图5 采石箱箱体等效应力云图

图6 采石箱箱体整体变形云图

由分析结果可知,箱体在极限工作压力和驱动单元满载的情况下,等效应力最大值约为239.05MPa,小于结构钢材料Q345B 的屈服极限强度,因此箱体结构设计满足强度要求;箱体整体最大变形量约为2.12mm,变形量较小,有利于驱动轴支撑端轴承和密封的选型和工作。

3 驱动轴校核计算

驱动轴是实现采石箱滚动格栅旋转筛分砂卵石的关键部件,需要对其进行受力分析、强度校核以及刚度校核,以保证其设计满足工况要求。

3.1 驱动轴负载分析

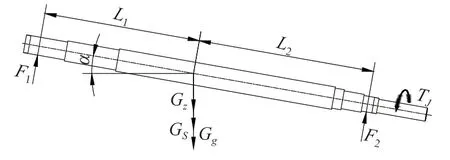

在采石箱工作过程中,驱动轴受自身重力、滚动格栅及其内部渣石的重力、驱动扭矩、前后端轴承的支撑力的作用,具体受力情况如图7 所示。其中,F1、F2为轴承支撑力,L1、L2是F1和F2在竖直方向的作用力臂;Gz、Gg和Gs分别表示驱动轴重力、滚动格栅重力和格栅内渣石的重力,TJ是驱动扭矩,a为驱动轴轴线相对水平面夹角。

图7 驱动轴负载示意图

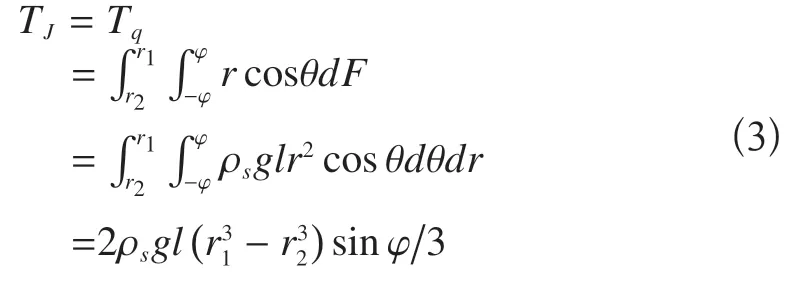

驱动扭矩TJ可分解为

其中,Tq为驱动滚动格栅的扭矩,Tf为轴承摩擦扭矩。由于Tf值较小可忽略不计,则滚动格栅驱动扭矩TJ计算公式如下

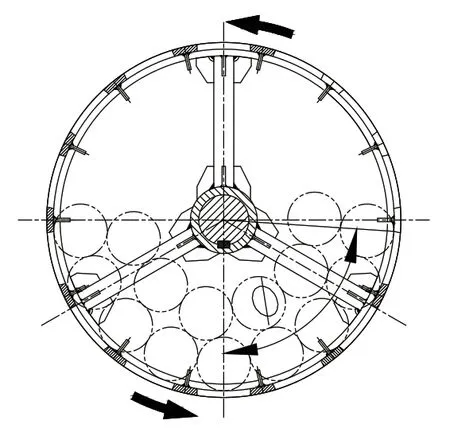

其中,ρs为砂卵石堆积密度,在干燥状态下ρs=(1.6~1.8)×103kg/m3,l为滚动格栅的长度,r1为滚动格栅的内径,r2为驱动轴半径,φ表示格栅滚筒内渣石的分布角度,如图8 所示,当φ=90°时滚动格栅内作用在驱动轴上的扭矩最大,将式(3)中的参数值代入求得驱动扭矩最大值TJmax≈7015Nm。

图8 格栅内渣石分布示意图

3.2 驱动轴强度校核

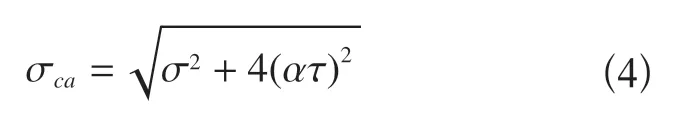

对驱动轴的强度进行校核,应用第三强度理论计算轴危险截面的应力[2],第三强度理论公式如下

其中,a为扭转切应力的折合系数,由于驱动轴单向旋转,受到的扭转切应力τ为脉动循环变应力,a≈0.6,驱动轴上的弯矩M=0。因此

其中,W为轴的抗弯截面系数,电机输出端轴径截面为危险截面,将相关参数值带入式(5)得危险截面应力σca=49.6MPa。驱动轴材料为45号钢,调质处理后的许用弯曲应力[σ-1]=60MPa,因此σca<[σ-1],驱动轴的设计满足强度要求。

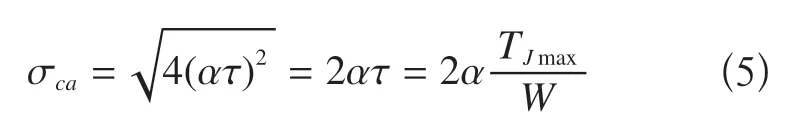

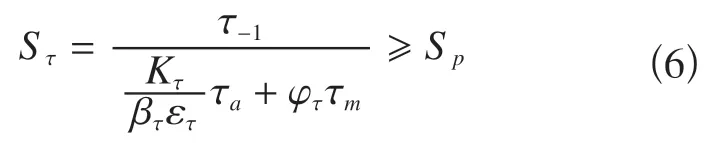

对驱动轴进行疲劳强度校核,确定变应力情况下的安全程度。仅有扭转切应力时,安全系数校核公式如下

其中,安全系数Sp=1.3~1.5,脉动循环变应力的平均应力及应力幅均为

将查阅参考文献[4]获得的参数值和τa值,代入式(6)求得系数Sτ=1.8 ≥Sp,因此驱动轴的危险截面安全。

3.3 驱动轴刚度校核

3.3.1 轴的弯曲刚度校核计算

驱动轴的当量直径

最大挠度为

最大转角为

其中,F为轴所受力竖直分力,其值F=(GZ+GG+GS)cosa,E为弹性模量,L为驱动轴支撑跨距,I为惯性矩。将相关参数代入式(9)和式(10)可得最大挠度wmax=0.003mm,最大转角θr=0.0007°/rad。一般轴允许挠度[y]=(0.0002~0.0005)l,圆锥滚子轴承和调心球轴承正常工作的允许偏转角为[θ]=0.0016°/rad 和[θ]=0.05°/rad,因此驱动轴的弯曲刚度满足要求。

3.3.2 轴的弯曲刚度校核计算

驱动轴的扭转角计算公式为

将参数值代入求得Jmax=0.048°/m,一般传动轴,[φ]=(0.5°~1°)/m,因此驱动轴的扭转刚度满足设计要求。

4 采石箱出渣过程控制

采石箱出渣是在盾构停止掘进拼装管片的时间间隙里完成的。采石箱出渣过程中需要关闭进出浆口闸阀,并进行泄压处理。电机控制系统设计有高低速转换感应开关、定点止停感应开关和点动开关,通过速度转换和定点启停使渣石从格栅滚筒中流出,并找到合适的开箱采石位置。采石箱出渣的具体控制流程如图9 所示。

5 结论

1)根据地层中大粒径砂石的含量、隧道开挖直径以及管片的尺寸,计算出盾构掘进一环大粒径砂石的体积VS,将其作为采石箱的设计容积。

图9 采石箱出渣过程控制流程图

2)将采石箱设计成同轴斜置的方式,并在箱体底部增加冲刷,顶部加上旁通管路,促进采石箱内泥浆的循环。

3)通过箱体结构强度分析和驱动轴的校核计算,得出采石箱强度设计满足泥水循环系统的需求。