剪叉式高空作业平台双轮坑洞试验分析计算

2020-03-19

(三一帕尔菲格特种车辆装备有限公司,江苏 南通 226000)

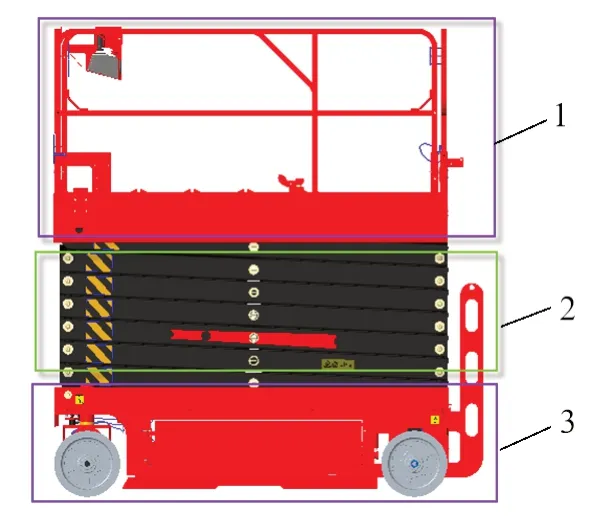

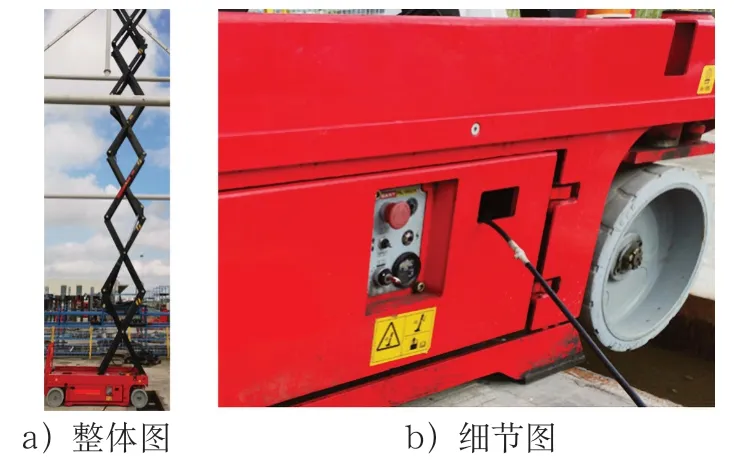

剪叉式高空作业平台是一种能够在高空作业的工程车辆,如图1 所示,由底盘、叉架和平台3 部分构成,具有移动灵活、升降快速和安全可靠等特点,在建筑施工等领域有广泛的应用空间。高空作业平台的应用可以保障施工人员安全,减轻劳动强度,提升工作效率。

图1 剪叉式高空作业平台结构

为了保障操作员在平台上作业的安全,要求平台在升起状态下前进时,当车轮遇到障碍物或陷入坑洞作业平台不会倾翻,因此需要在产品的开发阶段对整车的稳定性进行分析、计算和试验验证。GB 25849-2010《移动式升降工作平台设计计算、安全要求和测试方法》和EN 280-2010《Mobile elevating work platforms Design calculations-Stability criteria-Construction-Safety-Examinations and tests》对整车的稳定性方面做了要求和规定,给出了路缘石试验的计算方法,以及对坑洼行驶做了相关要求,但对于驱动轮陷入坑洞的计算等内容未有相关的详细描述。本文根据剪叉式高空作业平台的开发和设计需要,提出了一种当作业平台的两个驱动轮同时陷入坑洞时的稳定性预判断方法,以供在产品的设计阶段对其稳定性进行预检验。

1 双轮坑洞试验简介

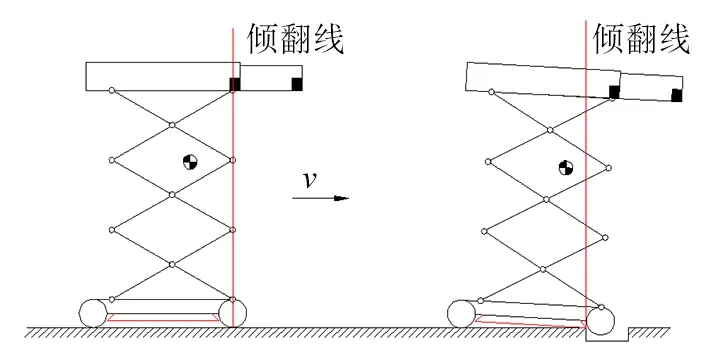

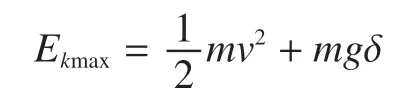

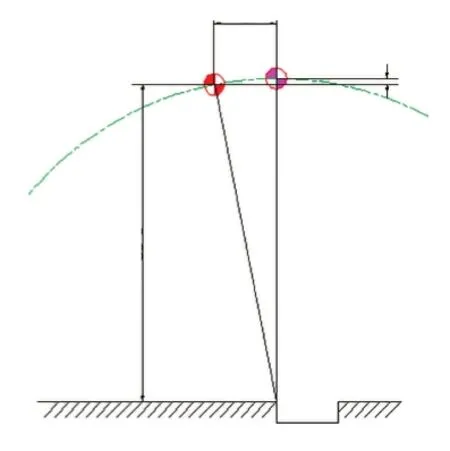

试验所测试载荷按照额定载荷均布位于规定测试情况下会产生最大倾翻力矩的工作平台的半边,即将额定人员质量与额定延伸平台工具质量载荷均集中放置于延升平台的最前端,基本平台额定工具质量载荷集中放置在基本平台最前端,此为最危险工况。转向轮与机身方向平行以最大允许速度v前行,遇到坑洞时保持向前的行驶速度,直至前轮(驱动轮)陷入坑洞,此时,整车的支撑换由坑洞保护板前端和后轮提供,如图2所示(图中黑块代表载荷)。进入坑洞瞬间,整车重心下降,势能转化为动能,动能瞬间增加,车辆绕保护板前端向前后的晃动加剧,此后动能与势能相互转化,当动能全部转化为势能后,若整车重心会越过倾翻线,则车辆向前倾翻,反之车辆只会晃动,待这部分能量耗尽后能够保持稳定,而不会发生倾翻。

图2 双轮坑洞试验

2 双轮坑洞稳定性计算

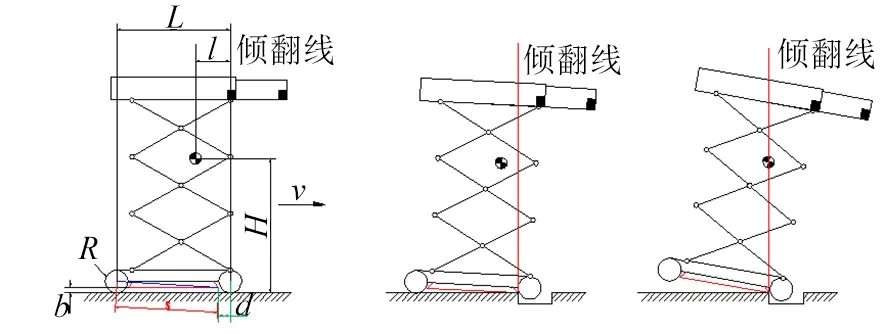

进入坑洞前后作业平台的状态如图3 所示,整车的质量m,前后轮距L,车轮半径R,后轮中心到保护板前端距离s,前轮中心到保护板前端的水平距离d,坑洞保护板离地面距离h。进入坑洞以前:重心高度为H,重心到倾翻线的距离为l,保持转向轮与机身方向平行以速度v在水平地面上向前运动,此时作业平台的动能

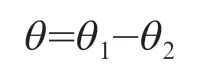

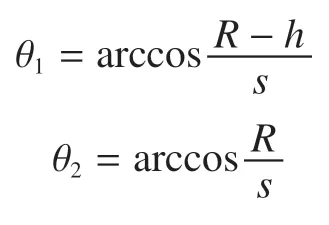

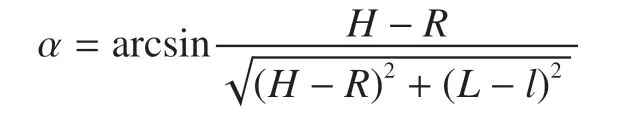

进入坑洞时,支撑点由前轮换为坑洞保护板前端,此时底座的几何关系如图4 所示,车身整体绕后轮转动的角度

其中:

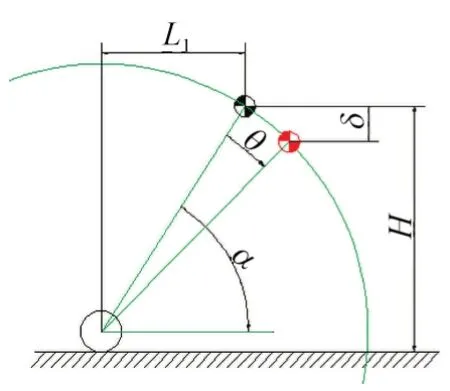

此时忽略作业平台由状态变化所引起的变形,整车重心相对于后轮的位置保持不变,则重心绕后轮中心旋转θ,如图5 所示,可得重心下降的高度

其中:

作业平台进入坑洞后,所获得的最大动能为

在此之后作业平台开始绕保护板支点开始转动,此过程将动能转化为势能,如图6 所示,要使作业平台越过倾翻线,则需要增加的势能为

其中:

Δ为重心上升的高度,Δ=-(H-δ)

ε为双轮进坑后重心与倾翻线的距离

ε=[(l-d)-(H-h)tanθ]cosθ

双轮坑洞的稳定性条件为

Ekmax-Ep<0 稳定

Ekmax-Ep=0 临界点

Ekmax-Ep>0 倾翻

图3 进入坑洞前后作业平台状态

图4 底座角度变化的几何关系

图5 整车重心变化

图6 重心升高量

3 双轮坑洞稳定性的试验验证

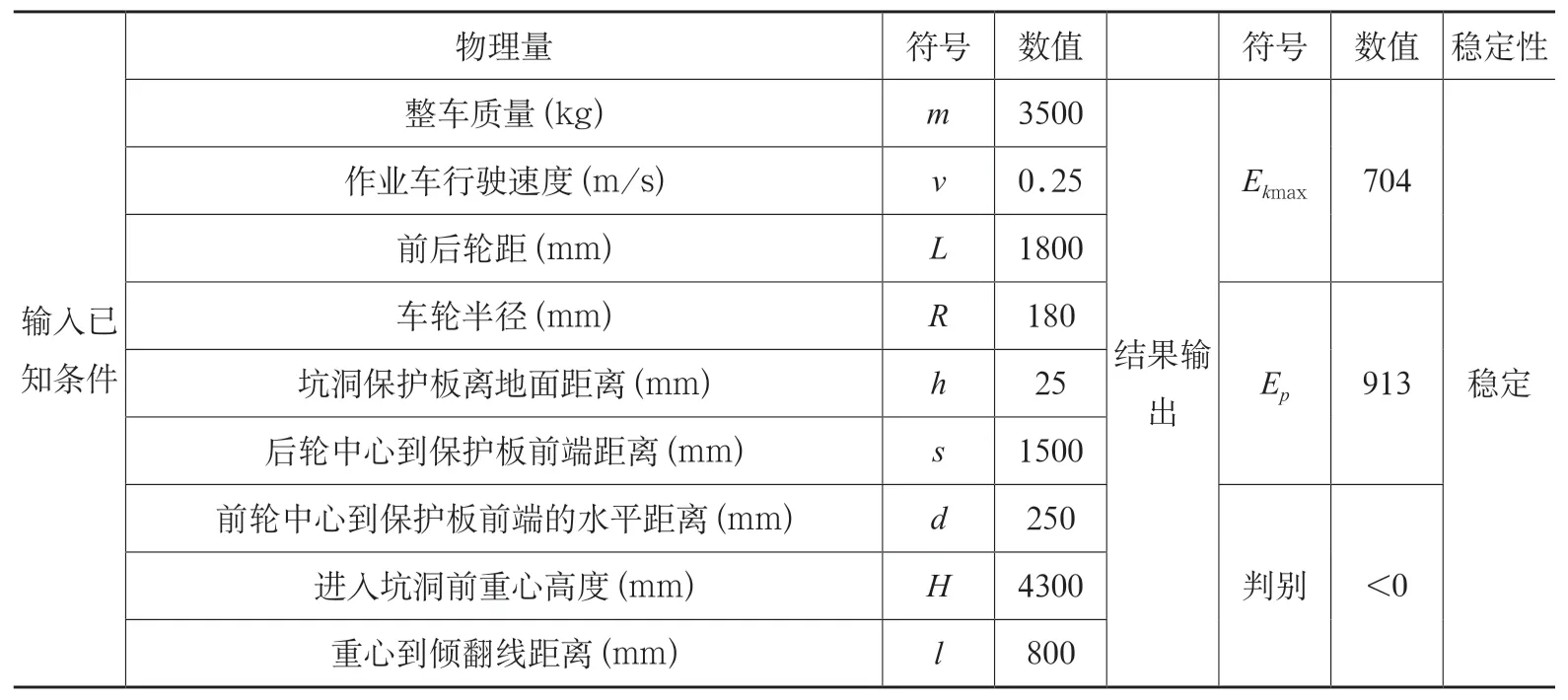

根据双轮坑洞的稳定性计算过程的推导过程,将对应的关系做成数据表,可以根据已知的条件输入,快速对双轮坑洞的稳定性进行预判,以便及时发现问题。在试验前变更直至能够满足稳定性条件,并具有适当的安全余量后再进行坑洞试验,以最大程度降低资源消耗和提高试验的成功率。

某系列剪叉式高空作业平台的试验现场照片如图7 所示,根据不同的载荷工况,得到不同的重心坐标,(其余输入与样机对应不随工况改变)输入到表格中,可得稳定性情况的预判结果,表1 给出了最终的试验参数,在试验中我们对保护板离地高度h进行了不同取值的验证。经过对样机在不同工况下的测试,作业平台的高度对应于重心高度,载荷放置位置与延伸平台的伸出情况对应于重心到倾翻线的距离,其余参数样机制造完成则保持不变,所得的试验稳定与失稳情况与预判结果基本一致。此法简捷有效,能够较为准确地对试验结果进行预判断。

表1 双轮坑洞的稳定性计算

图7 试验现场验证

4 结论

为提高剪叉式高空作业平台的安全性与稳定性,本文根据开发和设计需要,提出了一种当作业平台的两个驱动轮同时陷入坑洞时的稳定性判断方法,以方便在产品的设计阶段对其稳定性进行检验,经过试验检验此方法能够对试验结果做出较为准确的预判断。