同忻矿综放工作面临空巷道超前支承压力分布规律研究与应用

2020-03-19康国峰刘建伟徐昕

康国峰,刘建伟,徐昕

(同煤国电同忻煤矿有限公司,山西大同,037003)

0 引言

煤层开采破坏原岩应力,使其重新分布,在工作面前方形成超前支承压力[1],尤其是大采高综放开采时,临空顺槽这种超前影响更为剧烈[2]。同忻矿8309综放工作面开采至100 m 时,矿方计划在5309 回风顺槽将传统超前50 m范围尾巷“单体柱+花梁”超前支护形式[3]改为使用新型单跨无反复支撑门式支架进行超前支护[4],见图1、图2。

单体柱的支护强度较低,在超前支承压力作用下,超前段顶板易发生下沉破坏;反复支柱和撤柱的过程易导致顶板破碎,发生尾巷安全出口不畅通,甚至局部冒顶等事故;支回柱过程存在众多不安全因素,且工人劳动强度大,耗时多。改用新型门式支架支设后,支护面积加大,只需一名司机操作WC3Y(B)型防爆柴油机无轨胶轮车便可完成运输和支设,安全系数加大,劳动效率增加。但由于该门式支架首次在同煤集团同忻矿试用,为保障安全生产,需对8309 面超前支承受压进行系统研究,为超前支护范围和使用门式支架的数量确定提供理论依据,以便更好指导生产。

图1 传统尾巷单体支护

图2 新型门式支架

1 工程背景

同忻矿8309工作面可采走向长度2 770.5 m,平均煤厚14.88 m,工作面长200 m,为单斜构造,近水平煤层。采用单一走向长壁后退式综合机械化低位放顶煤开采方法,机采高度3.9 m,放煤10.98 m,采放比为1:2.81。8309面5309巷与8307面采空区相邻,面间留有38 m宽煤柱护巷,位置关系见图3。

图3 8309面5309巷与8307面采空区位置关系图

8309 面开采至采位100 m 时,同忻矿计划在5309巷改用门式支架进行超前支护。5309巷原来采用“三梁三柱”的“单体柱+花梁”形式支护,在超前50 m范围布置三排单体柱,共计126 根。现计划改用新型门式支架进行尾巷超前支护,该门式支架是首次在同忻矿试用,使用数量和支护范围确定需要科学的理论依据。

门式支架的型号为LC2×1410/26.5/41.5Z,由一根横梁、两根立柱、链条及其它配件等组成。立柱规格为φ 200/φ 160,行程为1 500 mm,采用外进液方式,工作阻力为1 410 kN。横梁长度4 400 mm,宽度400 mm,高度400 mm。使用WC3Y(B)型防爆柴油机无轨胶轮车运输、支设。为准确确定门式支架在5309巷的超前支护范围和使用数量,需要对5309临空巷的超前支承压力规律进行系统研究。

2 试验方案

由经典矿压理论知,回采工作面巷道受工作面超前支承压力和临空顺槽侧向压力叠加作用影响,往往矿压显现较为剧烈,会出现巷道变形严重、底鼓、片帮等现象。为准确掌握5309巷超前支承压力变化情况,在8309工作面5309巷布置9个测试钻孔,规格为R=φ 42 mm,L=10 m、15 m、20 m,每个长度的钻孔各布置3个进行研究。钻孔布置方式见图4。

图4 应力测试钻孔布置图

3 工作面前方煤体应力变化特征分区

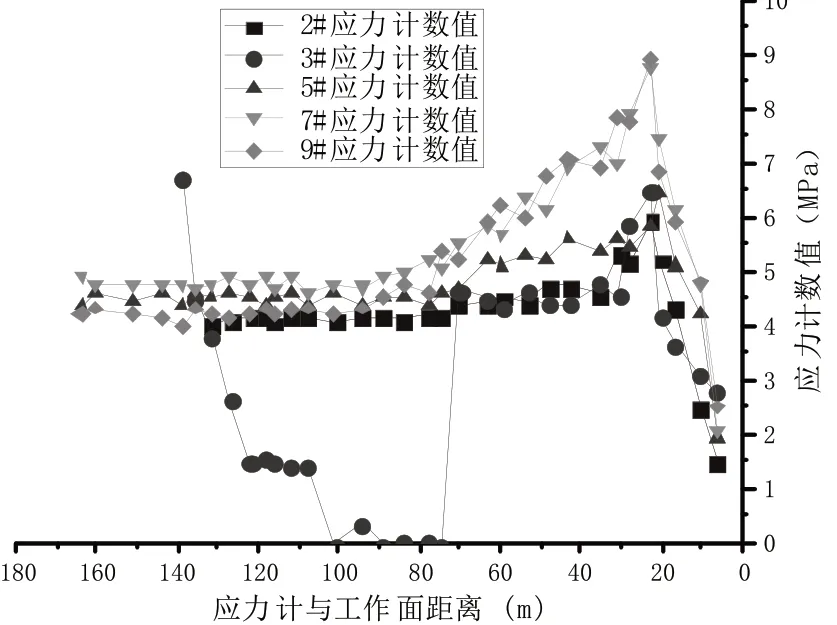

通过收集10月27日~12月18日工作面回采期间现场钻孔应力数据,绘制如图5~10 所示的各钻孔随工作面推进应力变化趋势图。

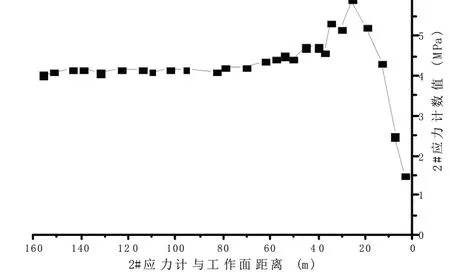

图5 2#应力计数值变化趋势图

由图5可以得出以下结论:

(1)工作面前方应力数值变化趋势是先增大,增大到一定数值后开始减小,最后趋于稳定。

(2)工作面前方约20 m 范围属于应力增高区,最大应力值为6 MPa;

(3)在工作面前方20 m 到50 m 的范围,随着距工作面距离的增加,应力逐渐降低,在工作面前方约50 m处,降低至接近原岩应力值4 MPa;

(4)超前支承压力在工作面前方以50 m 为界,以内为稳定区,以外为基本不受影响区。

图6 3#应力计数值变化趋势

图6中,3#应力计的读数出现0 MPa的原因是由于开关阀没有关紧及压力口漏油造成的,在工作面推进至169.5 m时,重新注油,读数上升至4.62 MPa,注油结束后,应力随着工作面的推进又逐渐上升,在距离工作面22.5 m时,上升至最高,读数为6.4 MPa,之后又开始下降。

图7 5#应力计数值变化趋势图

图8 7#应力计数值变化趋势图

由图7 可以看出,工作面前方应力变化趋势也是先升后降,以73.2 m 为界,以外的应力基本呈稳定状态,几乎接近原岩应力状态。不受工作面采动的影响,应力约为4.5 MPa;在作面前方20 m~30 m 的范围,应力急剧升高至最大值6.5 MPa。此后,应力开始减小。

由图8可以知:随着工作面向前推进,应力也是呈现出先增后减的趋势,在距工作面100 m 以外时应力呈现稳定状态,可认为此时煤岩体为原岩应力状态,基本不受工作面采动影响,应力值约为5 MPa;在工作面前方10 m~20 m 的范围,应力呈现先缓慢升高后迅速升高的趋势,最终升高至最大8.7 MPa。此后,随着距工作面距离的增加,应力开始减小,最终减至2 MPa。

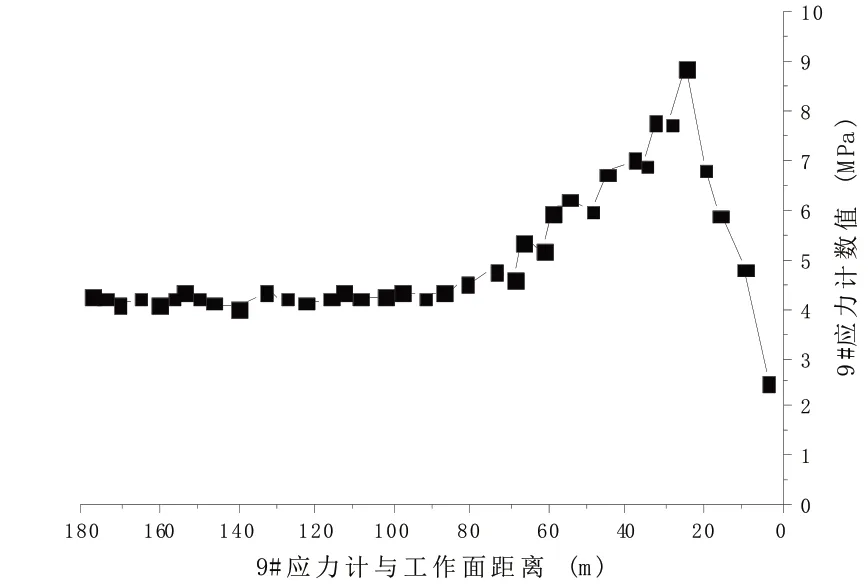

图9 9#应力计数值变化趋势

由图9知,随着工作面的向前推进,应力依然是呈现先增大后减小的趋势,在工作面前方80 m外也是接近原岩应力状态,几乎不受工作面采动影响,应力值约为4.2 MPa;从工作面前方80 m~30 m,应力呈现迅速升高的趋势,最终升高至8.9 MPa,此后随着距工作面距离的减小,应力开始减小,最终减小至2.5 MPa。

综合对图5~图9 分析可知:工作面前方煤体应力随工作面推进整体上都有先升后降的变化趋势,究其原因是因为当煤岩体开采后,其原岩应力状态发生破坏并且工作面前方煤岩体的应力会上升,产生应力集中效应,而工作面附近的煤壁应力会降低,使煤岩体状态产生破坏。

图10 工作面支承压力演化过程

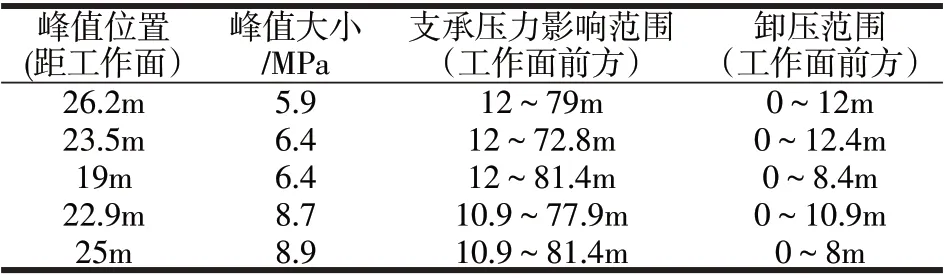

表1 钻孔应力计超前支承压力监测结果

由以上试验结果可以得出图10 所示的工作面超前支承压力演化过程和如下规律:

(1)综放工作面临空巷道前方支承压力随着与工作面距离的增加呈现先增大后减小最后趋于稳定的变化趋势。

(2)约在工作面前方20 m 的范围内,应力处于上升趋势,且在20 m左右达到峰值,之后开始下降。

(3)在距工作面20 m~80 m 的范围,应力呈下降趋势。在80 m 外,煤岩体的应力趋于稳定,基本处于原岩应力状态。

综合来看,本次测试的应力结果有些偏低,究其原因主要是由于测试区域围岩比较破碎,加上领空侧为采空区,使压力得到较大释放导致的,但是整体趋势基本相同。为保证安全生产,将门式支架的超前支护范围确定为80 m。考虑到门式支架横梁宽度为0.4 m,间距取1.5 m。故5309巷共需42个门式支架便可实现对尾巷超前80 m 的支护。考虑到工作面超前20 m 往往是峰值区,可以在工作面超前20 m的区域辅助“单体+花梁”支护进行补强。

4 效果对比

图11 两种超前支护顶板下沉量数值对比

选取门式支架超前工作面80 m 支护和原来“单体+花梁”超前支护50 m时的顶板下沉量进行对比,发现原来的顶板下沉量最大值为60 cm,经过对同忻矿综放工作面临空巷道超前支承压力分布规律研究后,在此基础上确定出使用门式支架超前支护80 m后,顶板下沉量最大值仅为30 cm。效果良好,见图11。

5 结论

试验结果在工作面前方0 m~20 m 范围内煤岩体应力迅速升高;在20 m~80 m 范围内煤岩体应力迅速降低;在80 m 以外的范围煤岩体应力趋于稳定状态,基本不受采动影响。通过研究确定出超前门式支架的使用数量为42个,且在本次研究基础上决定将超前支护范围扩大到80 m 后,支护效果良好,顶板最大下沉量由原来的60 cm 下降到30 cm,该研究方法有效,可以推广应用。