对辊破碎机辊子动静态可靠性的数值模拟

2020-03-18杨晓东

杨晓东

【摘 要】 为提升对辊破碎机辊子的工作可靠性,利用三维建模软件Proe/E及有限元分析软件ANSYS Workbench对其进行建模并进行静力学分析和离心力分析。本文验证了其强度可靠且受力变形较小,通过提取、研究其模态振型及固有频率确保了其动态性能的可靠。研究结果为产品质量的提升及相关设备的设计提供了参考。

【关键词】 对辊破碎机;辊子;结构强度;模态分析

【中图分类号】 TD451 【文献标识码】 A

【文章编号】 2096-4102(2020)01-0022-02 开放科学(资源服务)标识码(OSID):

对辊破碎机就是大型矿井常用破碎设备,其动静态可靠性直接关系到煤、矸石破碎效果。

本文以山西某大型煤矿采用的对辊破碎机为研究对象,利用有限元分析软件ANSYS对其进行静力分析及离心力分析验证了其结构强度的可靠;对其进行模态分析验证了其动态性能的可靠。通过以上分析为对辊破碎机的设计及改进提供一定参考。

1静态可靠性分析

1.1网格划分

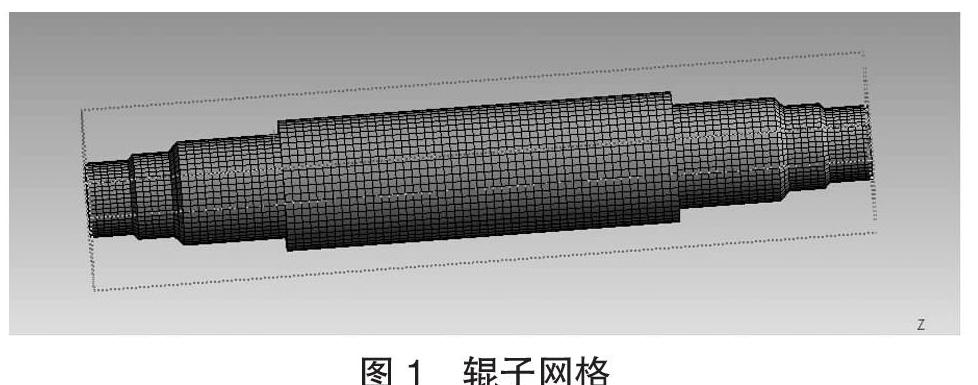

由于对辊破碎机辊子的模型并不复杂,所以其建模过程在此不再赘述,只是给出其最终模型。Workbench已有Pro/E接口,但将其转换为第三方格式能够减少出错,将其转换为x-t格式以便转入Workbench。在静态分析过程当中默认的是ANSYS当中的Solid185单元,将40CrMo的材质属性赋予辊子:密度7850kg/m3,杨氏模量212GPa,泊松比0.28。

使用Workbench内部的ICEM-CFD模块划分网格。划分完成之后的辊子模型如图1所示。

1.2静力分析

边界条件当中,以无摩擦约束模拟轴承之间的接触条件,固定辊子的轴向窜动。施加的载荷,加载于上辊面,大小为500000N,方向竖直向下,得到其应力云图及变形云图如图2所示。

由云图可以看出,辊子的最大等效应力处在固定端的轴颈处,大小为33Mpa左右,并未达到42CrMo的屈服轻度,辊子的总变形不大。

1.3离心力分析

在对辊子进行模态分析时,必须考虑到离心力对其模态带来的影响,所以首先计算其离心力的大小。

对辊破碎机的转速为200r/s即10.5rad/s,由于Workbench当中转速的添加是以角速度为单位添加的,因而有必要将其转换为角速度。

离心力的计算还是在static structural中计算,只是将压力改为角速度,其余边界条件不需要改变。

得到离心力作用下辊子应力云图及变形云图如图3所示。

由图(3)a可见:滚子在工作转速下其受到的离心应力最大为0.015352MPa,最大位移部位位于左侧轴伸轴肩部位,该部位为整个滚子直径最小的部位,与实际状况相符;

由图(3)b可见:辊子在离心力作用下最大变形为0.000014419mm,最大位移部位位于辊子工作面,该部位为辊子直径最大部位,变形云图与实际状况相符。

2动态可靠性分析

模态分析被用于确定结构的固有频率和振型。固有频率和振型的计算是进行结构设计的重要参考依据。模态分析是进行瞬态动力学分析和谐响应分析等的重要依据。

在Workbench当中模态分析的计算需与静力学分析结果偶合。将TOOL box当中的Model选项托动至静力学分析的result選项上面,可以完成耦合。

模拟结果给出了辊子的标准转速下的6阶固有频率以及每阶模态对应的振型,见表1。

模态振型图在此只给出比较典型的前两阶,如图4所示。

对辊破碎机的转速为200r/s,根据(1)算出其一阶临界固有频率为31.831Hz,与对辊破碎机的一阶固有频率165.9Hz相隔较远,可以判断其不会发生共振。

3结论

对辊子施加500000N的向下载荷,此时辊子的最大等效应力处在固定端的轴颈处,大小为33Mpa左右,并未达到42CrMo的屈服轻度,辊子的总变形不大。

对辊子进行离心力分析:辊子在200R/s的转速下,其离心力的等效应力不到1MPa,变形可忽略不计。

分析出辊子的前六阶固有频率及相应的模态振型,计算出其一阶临界固有频率,与对辊破碎机的一阶固有频率对比,确保辊子工作远离共振区间。

【参考文献】

[1]陈金山,李长生,曹勇.轧辊粗糙度对不锈钢板带表面和工艺参数的影响[J].机械工程学报,2013,49(4):30-36.

[2]常锡振,姚红良,高英华.双齿辊破碎机破碎辊的振动分析[J].科学技术与工程,2016,16(34):162-165,175.

[3]丁涛,潘永泰,乔士雷.SSC分级破碎机齿辊动载荷计算[J].煤矿机械,2013,34(3):8-10.

[4丁淑辉.Pro/Engineer Wildfire5.0 基础设计与详解[M].北京:清华大学出版社,2012.

[5]冉翌正.双齿辊破碎机选型设计与离散元仿真研究[D].长春:吉林大学,2016.

[6]刘江.ANSYY 14.5 Workbench机械仿真实例详解[M].北京:机械工业出版社,2014.

[7]王飞.矿山皮带输送机自扫装置优化研究[J].山西能源学院学报,2019,32(1):21-25.