商用车气压ABS性能综合测试系统设计与试验*

2020-03-18夏晓经张小龙冯启飞吴延鹏丁文俊

夏晓经,张小龙,冯启飞,吴延鹏,井 梅,丁文俊

(1.安徽农业大学工学院,合肥 230036; 2.安徽江淮汽车集团股份有限公司技术中心,合肥 230601)

前言

气压ABS系统主要应用在重型客货车和工程车辆上,它作为制动系统中重要的执行机构,能在制动时根据车轮速度信号自动将车轮滑移率控制在稳定区域内,防止车辆控制能力丧失,从而最大程度地提高车辆的制动安全性能[1-3]。ABS对制动压力调节的准确度和快速响应程度直接影响制动系统的控制品质,而ABS性能试验是评价其性能是否满足使用要求不可或缺的工作。因此,高效地进行ABS性能试验有着极其重要的意义。

目前国内汽车厂做ABS性能试验主要采用的是路试试验法[4],试验过程中需要驾驶员通过主观感觉来控制脚踩制动踏板的力,这种试验方法无法精确控制管路压力,导致实车道路试验重复性差、效率低、测试成本高和试验周期长[5-6]。彭美春等开发了汽车ABS性能仿真检测系统,实现了几种典型路面下的仿真检测[7]。孙曙光等以LabVIEW为设计平台,对汽车ABS制动性能测试系统进行硬软件设计,并对测试系统进行虚拟仿真[8]。郭孔辉等建立了用于硬件在环仿真的车辆模型、轮胎模型、路面模型和ABS液压系统模型,并进行了硬件在环仿真试验[9]。这些学者主要采用仿真方法进行ABS性能模拟测试,而对ABS性能测试的道路综合测试系统研究与应用少有涉及。

本文中针对提高商用车气压ABS性能试验效率的研究需要,基于cRIO虚拟仪器构建综合测试系统,该测试系统不仅能实现对踏板力、轮速、车速和管路压力等信号的实时同步采集与分析,且在试验的过程中能对制动管路压力进行精确调控,极大地提高了试验效率。

1 系统硬件设计

1.1 测试系统硬件架构

综合考虑系统功能和可靠性要求,构建商用车气压ABS测控系统,硬件架构如图1所示。

图1 测试系统硬件结构框图

测试系统由传感器、执行机构、数据采集器和便携式计算机4部分组成,其中传感器采集踏板力、轮速、车速和制动管路压力等信号,数据采集器实现对上述信号的实时同步采集,通过网线上传至便携式计算机,并进行数据记录、实时处理、分析和显示以及生成试验报告[10]。

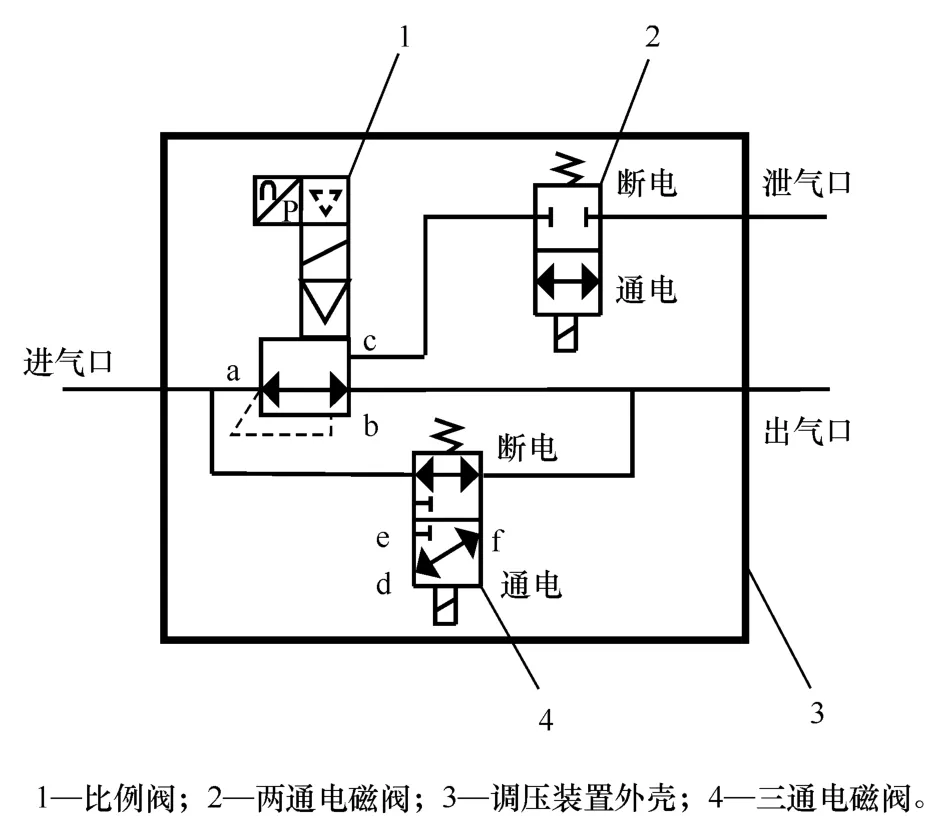

1.2 调压装置

调压装置是为气压ABS综合测试系统设计的调节制动管路气压的装置,能精确调控制动气室的压力。调压装置由一个比例阀、一个三通电磁阀和一个两通电磁阀组成,其中三通电磁阀与比例阀共同控制进气,三通电磁阀处于常开状态(d孔用堵头堵住,防止三通电磁阀通电时进气口的气从d孔经f孔到达制动气室,导致比例阀无法精确控制制动气室的压力),两通电磁阀控制排气,处于常闭状态。调压装置通过接收采集控制盒的控制信号实现对管路压力的精确调控。急停开关能实现紧急情况下一键恢复原车制动,保证制动气室能够正常充气、排气和保压。调压装置结构示意图如图2所示,调压装置实物如图3所示。

图2 调压装置结构示意图

图3 调压装置实物图

调压装置具体的控制包括以下3种情况。

(1)正常情况下制动

三通电磁阀通电关闭,两通电磁阀通电打开,比例阀通电正常工作;踩制动踏板,制动气体通过比例阀到达制动气室用于制动;制动结束时,松开制动踏板,此时比例阀进气口a的压力低于出气口b的压力,制动气室的气通过比例阀的排气口c泄掉。

(2)紧急情况下制动

拍下急停按钮,三通电磁阀断电打开,两通电磁阀断电闭合,踩制动踏板,制动气体通过比例阀和三通电磁阀到达制动气室用于制动;制动结束时,松开制动踏板,此时三通电磁阀左侧的压力低于右侧的压力,制动气室的气通过三通电磁阀经过原车的制动管路泄掉。

(3)比例阀失效或突然停电的情况下制动

此时制动气体无法通过比例阀到达制动气室;拍下急停按钮,三通电磁阀断电打开,两通电磁阀断电闭合,制动气体通过三通电磁阀到达制动气室用于制动;制动结束时,松开制动踏板,三通电磁阀左侧的压力低于右侧的压力,制动气室的气通过三通电磁阀经过原车的制动管路泄掉。

采用上述方法对调压装置进行控制,使车辆无论处于何种状态下,调压装置都能正常工作,针对车辆的不同状态采取不同的控制方式,从而精确控制制动管路的压力。

1.3 采集控制盒

采集控制盒是基于NI sbRIO-9636设计的集采集与控制于一体的数采设备,采集控制盒实物如图4所示。在做商用车气压ABS试验时,将采集控制盒布置在车轴中间,采集控制盒在车上的安装位置示意图见图5。一个采集控制盒可实现对两个调压装置的控制,同时实现轮速传感器和压力传感器模拟信号的采集。这种布置方式的优点是:减少了数采和传感器之间的距离,降低了模拟信号的衰减,且能对调压装置进行快速、精确的调控。

图4 采集控制盒实物图

2 系统软件设计

测试软件基于NI LabVIEW平台开发,包括运行在上位机中的数据采集与分析软件,运行在主数据采集器中的FPGAmain软件和实时RTmain软件,以及运行在分布式数据采集器中的FPGA软件和实时RT软件,软件架构见图6。

图5 采集控制盒在车上的安装位置示意图

图6 软件架构

分布式数据采集软件实现压力传感器和轮速传感器等信号的同步采集;对调压装置进行实时控制;将采集的信号通过CAN通信传递给主数据采集器等功能。

主数据采集器软件实现接收分布式数据采集器数据;传递控制指令;采集踏板力等传感器信号;将采集的信号通过UDP方式传递给上位机;接收上位机下传的控制指令等功能。

上位机软件实现系统初始化,传感器设置与初始偏置标定,与下位机UDP通信,数据的解析、处理、实时显示和保存(保存成TXT文件,可直接用Excel打开),试验设置与试验报告自动生成等。其中人机交互部分采用状态机架构设计,保证系统可靠实时运行。软件中采用多线程技术,有效提高了系统运行可靠性。

图7为上位机软件界面示例,主要包括运行时菜单栏、树形显示控件、曲线显示控件和数值显示控件等,界面简洁,通过菜单栏进行人机交互操作,试验过程控制简便。

图7 上位机软件界面

通过点击上位机软件界面运行时菜单中的“参数配置”,进入参数配置界面,可进行采样参数设置、采样通道设置、查看设置是否准确和对测试系统各个通道初始值校准。本文中进行的试验采样频率设置为100 Hz。

3 试验与分析

3.1 调压装置验证试验

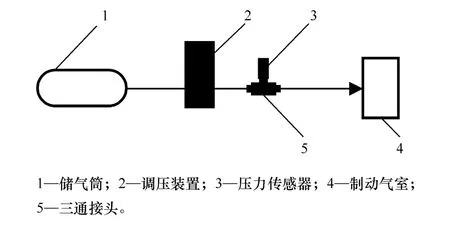

基于NI sbRIO-9636搭建测试系统,系统架构如图8所示,采集压力传感器的数据,对本文设计的商用车气压ABS测试系统中的调压装置进行验证试验。试验分为两部分:一是调压装置控制精度验证试验;二是调压装置泄压对比试验。

图8 调压装置验证试验方案

3.1.1 调压装置控制精度验证试验

试验时,将调压装置和压力传感器按照图9所示的方式连接,做5组测试。通过计算机将调压装置的输出压力分别设置为0.10,0.15,0.20,0.25,0.30,0.35,0.40,0.45和0.50 MPa,同时记录试验数据。对试验数据进行处理,结果见表1。由表1可知,调压装置控制压力的精度在3%以内。

图9 调压装置安装位置示意图

表1 调压装置输出压力精度对比

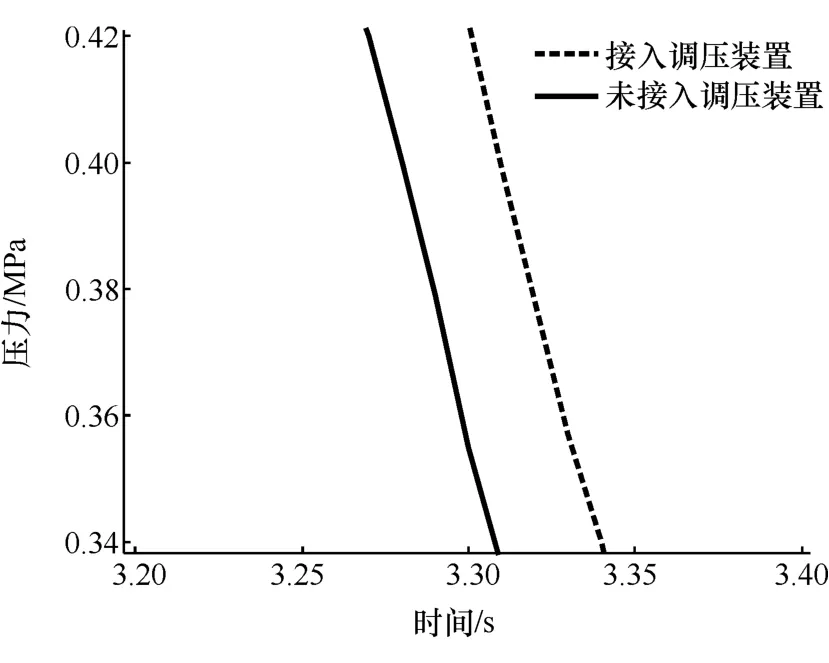

3.1.2 调压装置泄压对比试验

将调压装置接入汽车制动管路中与原车制动管路做泄压对比,分别测得调压装置接入和未接入制动管路的压力数据,将两组数据绘制出曲线图,如图10所示,接入调压装置时,虚线平衡部分是调压装置控制的部分。由图可看出,两种情况下泄压曲线基本重合,两种情况下泄压时间都在0.7 s左右。图11为泄压对比曲线局部放大图,接入调压装置的泄压曲线比原车制动管路泄压曲线延迟0.03 s。综上所述,调压装置接入制动管路对泄压基本没有影响,故调压装置满足试验要求。

3.2 商用车实车试验

图10 泄压对比曲线

图11 泄压对比曲线局部放大图

在中汽研盐城试验场使用图1所示测试系统对某款商用车进行气压ABS性能试验。

商用车基本参数如表2所示,试验设备安装实物如图12所示,试验设备安装位置示意图见图5,其中将4个调压装置分别串联到制动管路中,串联在各轮缸制动气室前,选取的安装位置要尽可能靠近制动气室,减少气管延长量;调压装置用扎箍固定在制动气室附近的车架上,确保安装可靠,不会脱落。轮速传感器通过支架安装在轮胎的外侧;压力传感器通过三通接头分别安装在制动气室的进气口;采集控制盒布置在车轴中间。在各传感器接线完成后接通电源,打开测试软件,开始试验。

表2 商用车基本参数

图12 试验设备安装实物图

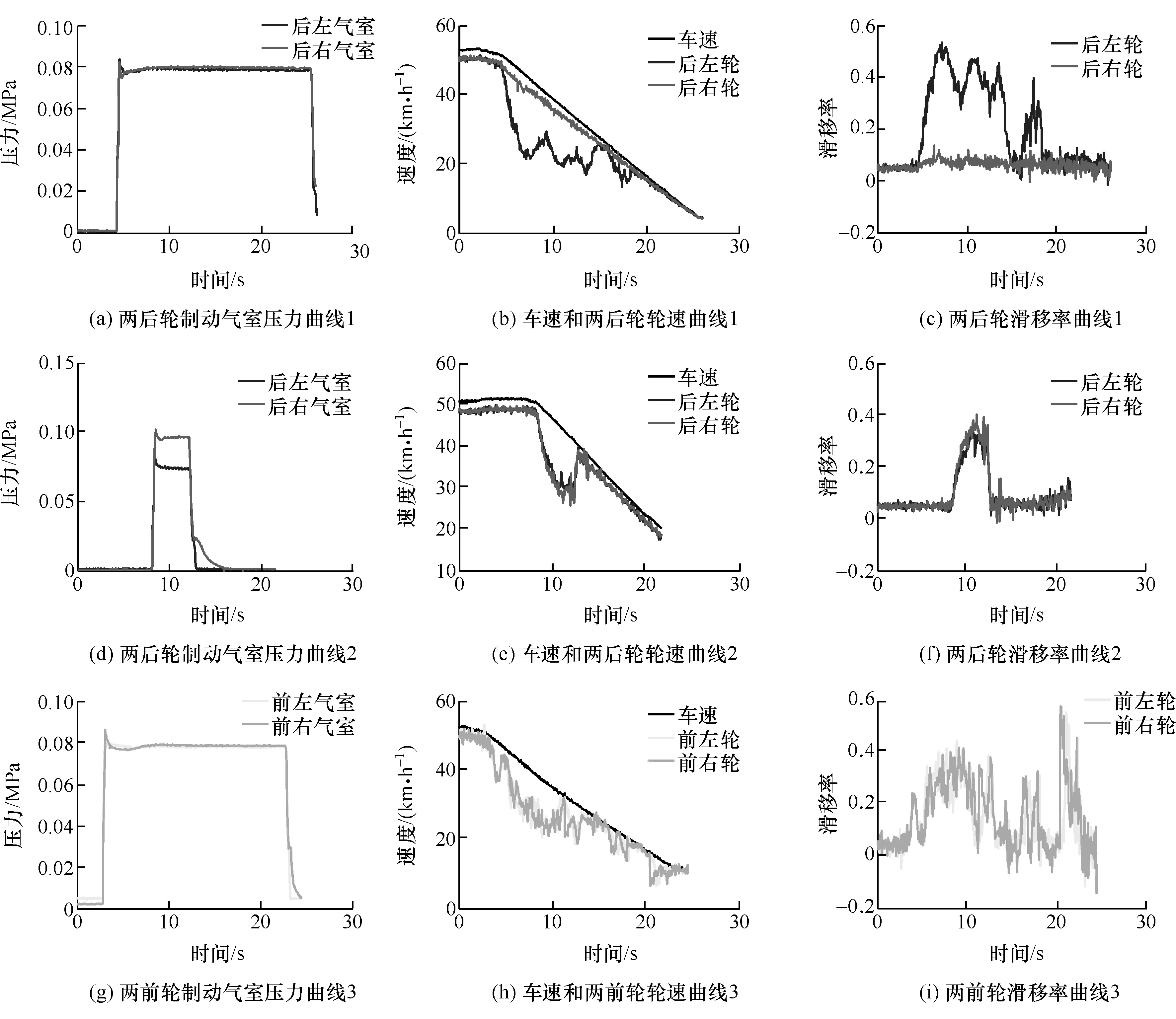

3.2.1 低附路面试验

在ABS系统正常工作时,试验车以50 km/h的初速度在湿沥青路面(低附路面)进行气压ABS性能试验,获取车速、轮速和管路压力信息,计算滑移率,数据曲线如图13所示。由于当滑移率在10%~30%的范围内,制动纵向附着系数大,轮胎与路面之间的附着力就大,此时的地面制动力也就大,制动效果好[11]。通过软件可算出使车轮达到最佳制动力对应的预测管路压力值范围是0~0.16 MPa。

(1)后轴制动

在ABS失效的情况下,即拔出ABS保险,试验车以50 km/h的初速度进行紧急制动试验,将后左、后右调压装置的输出压力设为预测管路压力值(0~0.16 MPa)的均值0.08 MPa进行紧急制动试验,记录试验数据。此时后左轮的滑移率在20%左右,制动效果达到最佳,数据曲线如图14(a)~图14(c)所示。

由于后左轮已达到最佳的制动效果,故试验车后左调压装置的输出压力不变。将后右调压装置的输出压力设置为预测管路压力值(0.08~0.16 MPa)的均值0.12 MPa进行紧急制动试验,记录试验数据,试验发现后右轮抱死。再将后右调压装置的输出压力设置为预测管路压力值(0.08~0.12 MPa)的均值0.1 MPa进行紧急制动试验,此时后左轮、后右轮的滑移率均在20%左右,制动效果达到最佳,数据曲线如图14(d)~图14(f)所示。

图13 ABS正常工作时湿沥青路面试验曲线

图14 ABS失效时湿沥青路面试验曲线

(2)前轴制动

试验车以50 km/h的初速度进行紧急制动试验,将前左、前右调压装置的输出压力设为预测管路压力值(0~0.16 MPa)的均值0.08 MPa进行紧急制动试验,记录试验数据。此时两前轮的滑移率均在20%左右,制动效果达到最佳,数据曲线如图14(g)~图14(i)所示。

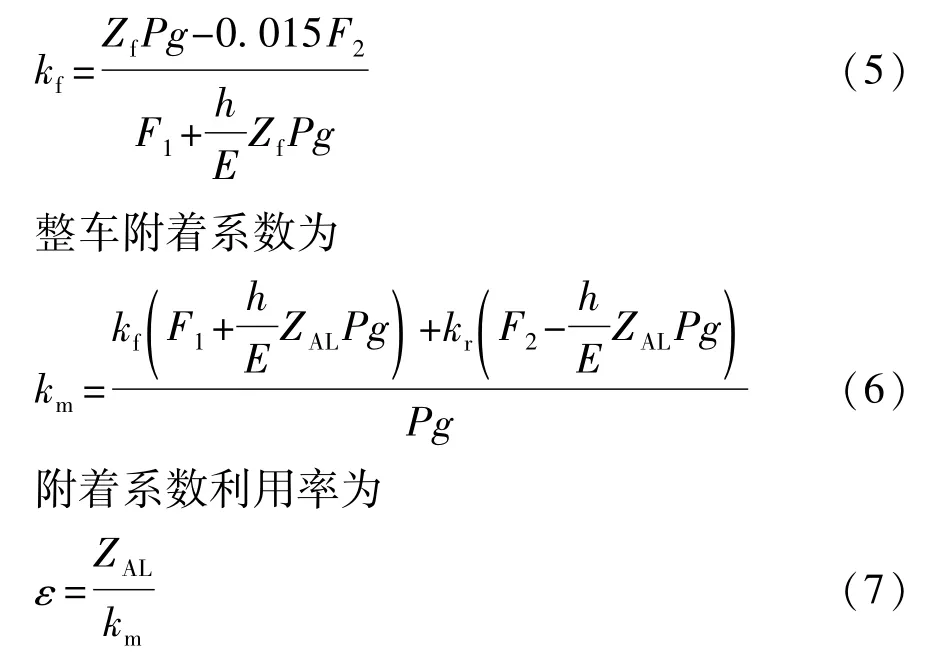

3.2.2 计算附着系数利用率

由图13(b)可知,车速从45降到15 km/h所经历的时间tm=7.85 s,通过式(1)计算低附路面最大制动强度。

其中,t从最小值tmin开始,在tmin和1.05tmin之间选择3个t值(包含tmin),计算这3组试验tm算术平均值,然后计算ZAL。若实际测试不能得到上述3个t值,可采用最短时间tmin。下文中tm均是3组试验取均值所得。

由图14(e)可知,后轮车速从40降到20 km/h所经历的时间tm=8.9 s,通过式(2)计算低附路面后轴的最大制动强度。

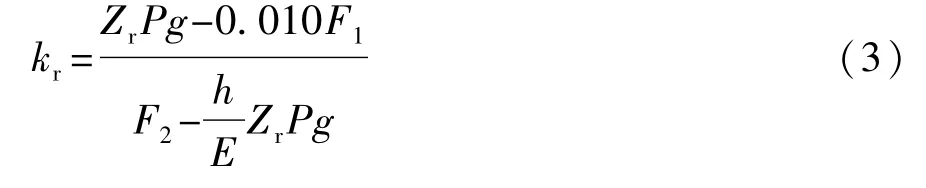

后轴制动时,附着系数为

按照上述方法计算出低附路面前轴的最大制动强度:

前轴制动时,附着系数为

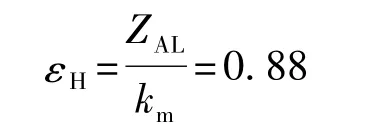

将表2中的商用车基本参数代入式(1)~式(7),可算出低附路面附着系数利用率1.02,国标要求0.75≤ε≤1,允许误差10%。同理求得高附路面附着系数利用率为

经数据分析可以初步得到如下结论:

(1)同一工况下,所测得后轴左右车轮最佳制动力对应的管路压力值存在差异,前轴左右车轮最佳制动力对应的管路压力值相等;

(2)在做商用车气压ABS性能试验时,使用本测试系统,可实时、可靠地采集制动踏板力、轮速、车速和管路压力等信号,算出使车轮达到最佳制动力对应的预测管路压力值,并通过软件对制动管路压力进行精确调控,能高效地完成试验;

(3)该商用车在低附和高附路面的附着系数利用率分别为1.02和0.88,均满足国标要求。

4 结论

(1)基于虚拟仪器搭建商用车气压ABS性能综合测试系统,通过调压装置验证试验和商用车实车试验验证了该测试系统的整体功能和工作可靠性。

(2)在ABS失效的情况下,调压装置应用在气压ABS性能试验中,能快速、准确地找到车轮达到最佳制动力对应的管路压力值,避免驾驶员通过主观感觉控制制动踏板导致试验效率低、测试成本高和试验周期长等问题。

(3)本测试系统为虚拟测试系统,可方便地扩展其他参数测试功能,系统可为商用车气压ABS性能综合评估和分析提供有效手段。