基于分子模拟聚丁二酸丁二醇酯/明胶复合材料相容性的研究

2020-03-17李月茹

李月茹,张 敏,2,宋 洁,王 蕾

(1.陕西科技大学陕西省轻化工助剂重点实验室, 西安 710021;2 陕西科技大学 环境科学与工程学院, 西安 710021)

0 引 言

聚丁二酸丁二醇酯(PBS)是一种可生物降解脂肪族聚酯,可应用于农用地膜和食品包装等领域[1-3]。由于PBS的双螺旋结构造成其结晶度高,亲水性差、生物降解速度较慢[4],研究者们一般将PBS与天然高分子(纤维素、淀粉)或无机物(蒙脱土)等进行共混改性。黄志良等[5]人将麦秸秆纤维、剑麻纤维、甘蔗皮纤维与PBS进行熔融共混,形成复合材料,通过降解实验表明PBS/甘蔗皮纤维降解速度较快,PBS/剑麻纤维材料的综合性能较好。高俊等[6]研究发现采用氯化镁和甘油改性过淀粉与PBS产生电子相互作用提高两相界面的结合力。Wang等[7]研究了PBS/IFR与PBS/IFR/OMMT复合材料力学性能变化,OMMT和IFR的协同作用了提高了材料的机械性能。以上研究是通过大量实验得出结果并且在共混过程中有些物质不能达到分子间的融合则导致其他性能的不稳定[8],因此,对PBS的共混改性还需要进一步深入研究。

明胶(GEL)是一种来源广泛,价格低廉的绿色天然高分子材料[9-11],具有良好的成膜性、生物相容性和可生物降解性[12]。并且易于交联,明胶经交联固定后可形成具有一定强度和稳定性的结构[13],因此,本研究将明胶进行交联剂改性使其表面的-NH2转换为-C=N健,形成纳米明胶颗粒(GNPs);使PBS分别与GEL、GNPs进行共混形成复合膜材料。

分子模拟已经成为验证高分子复合材料分子之间的相互作用,为实验奠定理论基础的有效方法[14-16]。此技术已经在研究复合材料界面相互作用及相容性方面取得了一些进展[17]。但是,大多数研究主要通过分子模拟来解释某些物质相互作用的机理,或验证分子之间某些化学键和作用力的存在[18-19];很少有人利用其对分子间反应进行预测。为了减少和避免实验失败的可能性,本研究将利用分子动力学模拟(MS)预测PBS与GEL/GNPs之间的相容性;并且将PBS与明胶进行溶剂杂交形成复合材料,利用其结构表征和性能分析来验证分子模拟的结果。

1 模拟方法与实验过程

1.1 模型的构建与模拟

1.1.1 PBS/GNPs;PBS/GEL复合材料的单体空间立体结构

在Chem 3D Ultra 12.0, GaussView中绘制丁二酸(SA)、丁二醇(BOD)、明胶(GEL)、戊二醛(GTD)单体结构,并用分子模拟软件对其进行几何优化和能量最小 ,优化后单体结构图如与1(A)所示。

1.1.2 PBS、GNPs、PBS/GNPs;PBS/GEL复合材料空间立体结构

MD模拟过程中,设定Materials Studio模块中Visualizer建模模块构建PBS、GNPs、PBS/GNPs;PBS/GEL复合材料的分子链模型,并用Discover模块对模型进行几何优化和能量最小化,优化后单体空间立体结构如图1(b)所示。

图1 (a)优化后单体结构结构图和(b)优化后单体空间立体结构图

1.1.3 PBS/GNPs;PBS/GEL复合体系模型及分子动力学优化

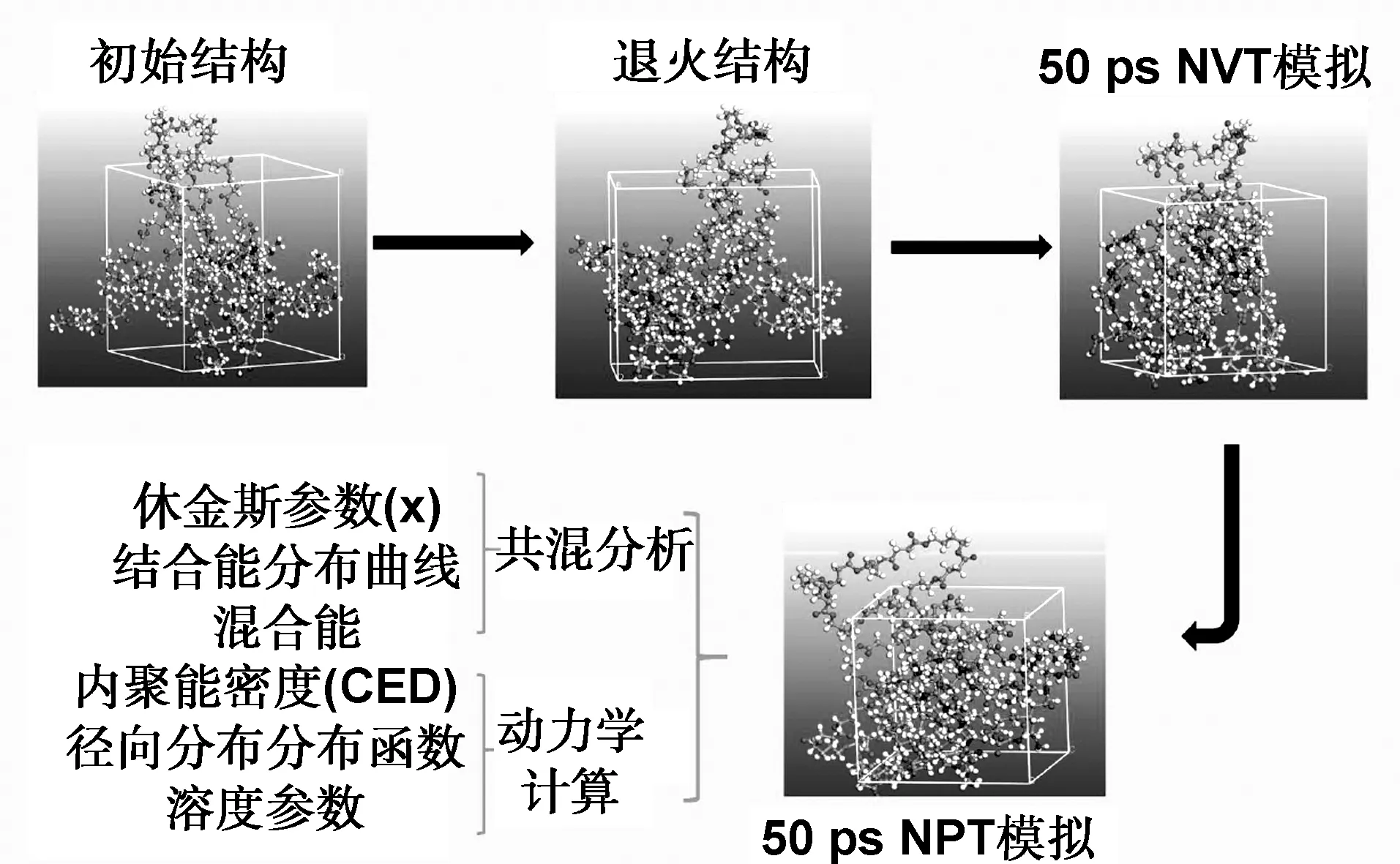

本研究采用Materials Studio (MS7.0) 分子模拟软件对PBS与GEL、GNPs进行共混建模,首先用Discover模块对PBS及GNPs进行结构优化,而后在Build模块对构成的PBS、GNPs的重复结构单元进行结构的几何优化和能量优化[20]。在Modules模块中Amorphous Cell模块进行构建高分子晶格模型;Focite模块计算复合材料的共混结合能,设置PBS为基体,GEL、GNPs为配体,在COMPASS力场中以323 K,0.101 MPa,时间步长为1fs时运行NVT,将周期性边界盒子构型以50 ps MD模拟,在将以500 ps MD模拟运行NPT。根据分子模拟采用Blend Analysis对体系的能量进行参数分析。其模型构建过程如图2所示。

图2 PBS/GEL,PBS/GNPs复合体系的分子动力学模拟过程图

1.2 实验方法

1.2.1 GNPs的制备

采用二次去溶剂法制备明胶纳米颗粒[21],将1.25 g明胶溶解在25mL的去离子水中,充分溶解后加入25 mL丙酮。反应体系出现分层,排出上清液将凝胶状沉淀物再溶解于去离子水中,使用1 moL/L NaOH调节pH至12,整个实验温度保持在45 ℃;然后边搅拌边滴加丙酮至混合液再次变为乳白色;10 min后加入一定量的戊二醛,然后在室温和700 r/min下搅拌16 h。进一步将分散液过滤冷冻,离心挥发去除丙酮,冷冻干燥后即得GNPs产物[22]。

1.2.2 复合材料的制备

所以首先配制质量分数为5%PBS氯仿溶液30 mL并且加入适量的表面活性剂聚醚磷酸酯进行乳化;在机械搅拌下加入30 mL蒸馏水形成氯仿-水混合溶液,然后分别称取0.375、0.75、1.125和1.5 g GEL、GNPs加入混合溶液中在50 ℃下搅拌1~2 h,待溶液冷却至室温后,称取20g置于聚四氟乙烯板中,在恒定湿度下室温干燥使其溶剂蒸发后形成PBS/GEL、PBS/GNPs膜。制备质量比为1∶0.25、1∶0.5、1∶0.75、1∶1的PBS/GEL、PBS/GNPs复合材料。

1.2.3 表征与测试

然后,运用考虑环境负产出的动态EBM-MI指数来测算中国各工业行业的低碳全要素生产率,且期到期的动态Malmquist指数的具体表达式如下:

FTIR表征:将KBr与样品混合压制成透光的圆片,测定波数为500~4 000 cm-1。

粒径测试:使用He-Ne离子激光(633 nm)作为入射光束,用动态激光散射(Zetasizer Nano ZS90,Worcestershire,UK)获得直径测量值。 在25℃下以90°的检测角获得数据,并通过累积法分析以计算纳米颗粒直径。

XPS分析:采用Vario EL III型X射线光电子能谱仪分析复合膜材料的表面C、O、N等元素的结合能分布,X-射线源为Al Kα(hν=1 486.7 eV),电压150 W(10 mA, 15 kV),膜表面扫描能量范围0~1 200 eV,精度为1 eV,表面采样深度为2~5 nm。采用Casa XPS软件对复合膜的面扫数据进行处理,对不同元素进行分峰处理.

SEM观测:将样品置于样品槽中,测试条件为:Cu靶、管电流30 mA、管电压40 kV,扫描速度5 ℃/min。

2 结果与讨论

2.1 模拟结果与讨论

2.1.1 复合体系平衡的判断

在模拟计算时唯有运行体系保持平衡状态时才能复合现实模拟,而温度和能量接近于某定值时才能判定为平衡状态[23]。图3(A/B)分别是两种复合材料在323 K NPT运行时50 ps和500 ps的模拟时长和度。结果显示出模拟时长为500 ps时温度更趋近于323 K;因此运行能量与模拟时长为500 ps的状态(图3C/D)能量也趋于定值。由图可知,PBS/GNPs复合材料的动能、非健能与总能量都显著低于PBS/GEL,因此猜测PBS、GNPs具有更好的相容性。

图3 复合体系的模拟时长和模拟温度、模拟能量的关系

2.1.2 复合相互作用参数与结合能分布曲线

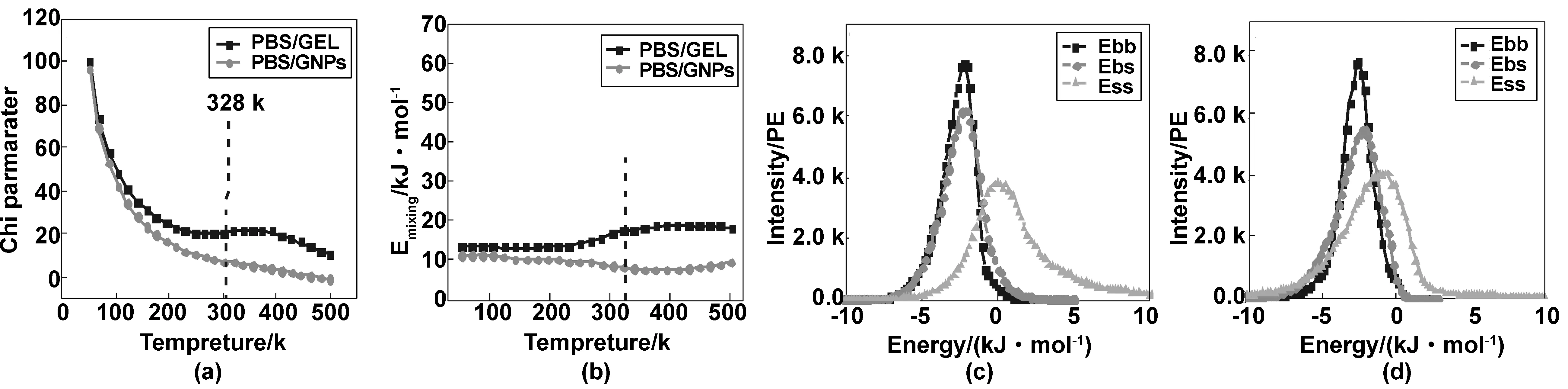

图4 (a)复合体系的Flory-huggings参数(χ)与温度的曲线;(b)混合能(Emix)与温度的曲线;(c)PBS/GEL结合能(Eb)分布曲线;(d)PS/GNPs结合能分布曲线

表1323K时PBS/GEL、PBS/GNPs复合材料的休金斯参数、混合能和结合能

Table1(χ),(Emix)andbindingenergyofPBS/GEL,PBS/GNPscompositesat323K

CompositesPBS/GELPBS/GNPs休金斯参数(χ)(323K)19.568.15混合能(Emix)(KJ·mol-1)17.388.43结合能(Ebs)(KJ·mol-1)-2.4-2.0

以PBS为Base,GEL、GNPs为Screen在Blend模块中模拟所得各组分的相互作用参数χ、混合能和相互作用能分布曲线如图4,模拟结果归于表1。Emix和χ值接近0表明复合体系的共混相容性越好[24]。由图4A可知,随着温度升高,χ逐渐减小并慢慢达到平衡状态,且PBS/GNPs χ和Emix分别为8.15和8.43KJ·mol-1与PBS/GEL体系相比更接近于0;因此,PBS与GNPs更容易混合,与结合能Ebb、Ebs及Ess分布结果一致(图4C/D)。

图5为PBS/GEL、PBS/GNPs复合体系500ps计算的内聚能密度和溶度参数曲线,由图5可知两种复合体系的CED均大于280 J/cm3,体系为非极性体系,分子间主要为氢键作用和范德华力,说明GEL、GNPs中含有的大量的羟基和氨基基团与PBS分子链中的酯基、端羧基产生键合;而PBS/GNPs体系的CED和溶度参数均大于PBS/GEL体系,表明GNPs中的官能团更易与PBS基团产生相互作用力从而增加了两者的界面结合能,而产生更好的相容性。

2.1.4 复合体系的径向分布函数(RDF)

PBS/GEL和PBS/GNPs两种复合体系的径向分布函数图如图6所示,从图中可以看出,两种复合体系RDF的曲线大体一致。体系中最强特征峰位于0.115~0.117 nm处且峰值分别为7.28、7.88,表示复合体系中组分分子内的化学键作用力;r=0.11~0.3 nm出峰表示复合体系分子间的静电吸附和氢键作用力[25],PBS/GEL和PBS/GNPs体系分别在0.113、0.127、0.153、0.215、0.257、0.281 nm处都出现了特征峰;0.361、0.389、0.453 nm处的微弱特征峰属于范德华力,并且此处的g(r)PBS/GNPs>g(r)PBS/GEL处的值;由此看出PBS/GNPs复合体系的键合能和非键合能均大于PBS/GEL,与CED、χ等分析结果一致。

图5 (a)复合体系的内聚能密度CED曲线图和(b)复合体系的溶度参数(δ)曲线图

图6 复合体系的径向分布函数(RDF)曲线图

2.2 实验结果与讨论

2.2.1 GNPs的结构表征

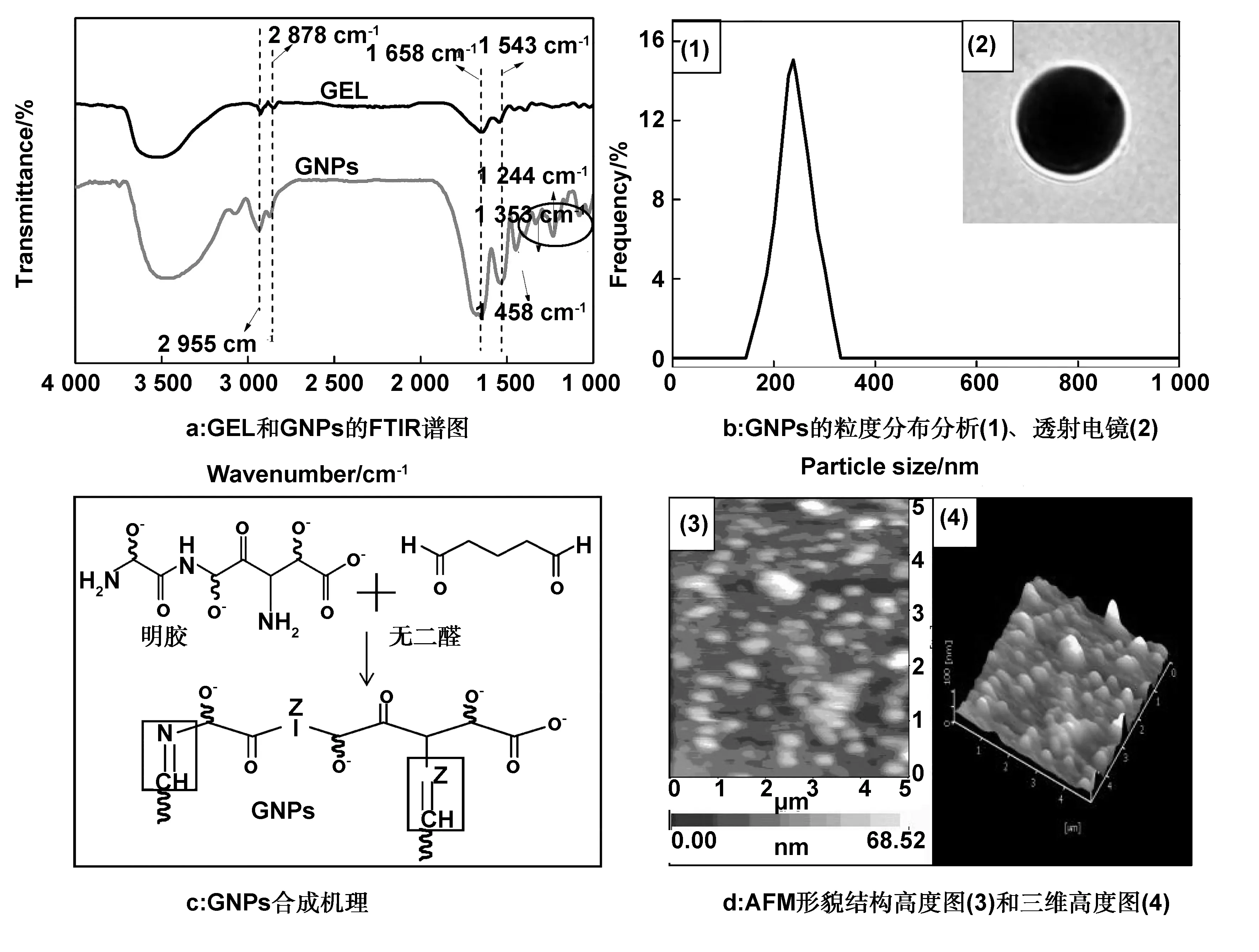

由图7(a)可以看出,2 955、2 878 cm-1分别是明胶-CH2和-CH的伸缩振动吸收峰,加入戊二醛后振动增强,导致部分键能增强。1 658、1 543、1 244 cm-1分别为明胶酰胺Ⅰ、Ⅱ、Ⅲ带的C=O、N-H、C-H、C-N-C的伸缩振动吸收峰[26];1 458 cm-1出现的是交联剂的-CHO与明胶的氨基反应形成的亚胺键CH=N,这表明GNPs已经成功制备;制备机理如图7C。

从图7B(a)中可以明显得到GNPs的平均粒径在200~300 nm之间,且呈光滑球型,整个球体呈非均相结构,其边缘部分比核心更为疏松,表明GNPs为非均质纳米颗粒(7B b)。图7D(c/d)分别是GNPs的AFM形貌高度图和三维高度图,对三维高度图及高度图进行局部数据分析均表明,纳米颗粒在云母基底上的高度并不完全一致,从而也反映了GNPs具有柔软性。

图7 (a)GEL和GNPs的FTIR谱图;(b)GNPs的粒度分布分析(a)、透射电镜(b);(c)GNPs合成机理;(d)AFM形貌结构高度图(c)和三维高度图(d)

2.2.2 PBS/GEL、PBS/GNPs复合材料FTIR分析

图8是PBS与不同GEL、GNPs浓度比例复合的红外光谱图。从图8中可以看出,PBS的特征吸收峰为2 958 cm-1的-CH2伸缩振动,1 718cm-1处为羰基的伸缩振动,1 160 cm-1附近的吸收峰为酯基中C-O的伸缩振动吸收峰。当PBS与GEL、GNPs不同配比混合时,1 637 cm-1出现的峰是-C=O的不对称伸缩振动,相比于明胶的特征峰发生了移动;1 718cm-1处的羰基峰向高波数方向移动,这主要是由于极性-O-C=O、-CH=N、-NH2等官能团之间产生了氢键或范德华力等相互作用使各官能团的吸收峰发生移动。在1 451、1 045 cm-1处为C-N的伸缩振动的吸收峰,PBS在此处吸收很弱但PBS/GNPs在此处有很强的吸收峰,说明PBS和GNPs之间发生了相互作用,从而有效的降低了共混体系的Gibbs自由能,提高了各组分之间的相容性。

2.2.3 PBS/GEL、PBS/GNPs复合材料XPS分析

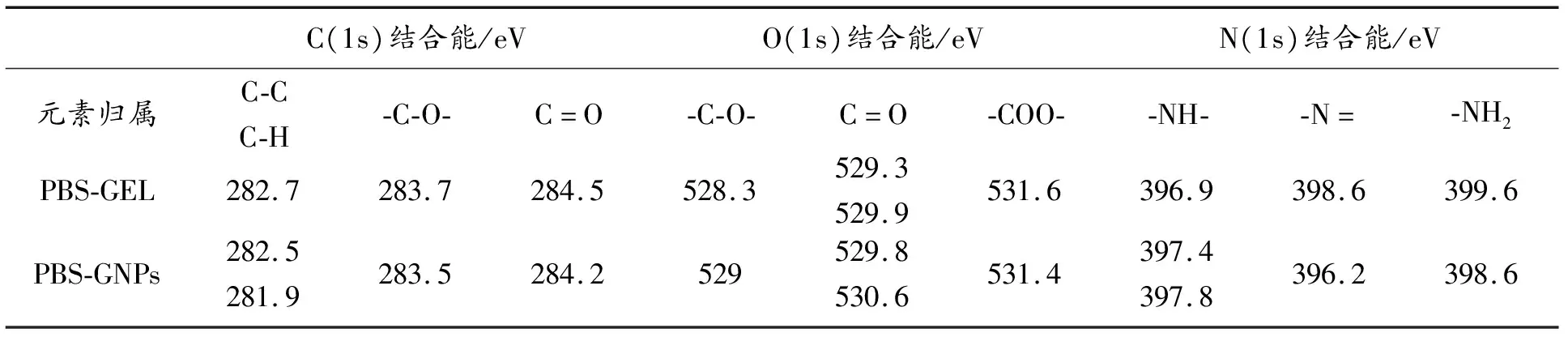

X射线光电子能谱是研究元素组成与含量、化学状态和化学键信息的一种先进分析技术,研究中XPS用于分析不同原子如C、O、N等的化学结合状态和化学键信息,探讨GEL、GNPs的加入对原子化学键结合能的影响,从而研究分子间的相互作用情况。图9分别为PBS/GEL,PBS/GNPs复合材料的XPS图和元素分峰图,表2给出了复合材料C(1s)、O(1s)和N(1s)的化学键结合能。

表2复合材料中C1s,O1s和N1s元素结合能

Table2BindingenergyofC1s,O1sandN1selementsincomposites

C(1s)结合能/eVO(1s)结合能/eVN(1s)结合能/eV元素归属C-CC-H-C-O-C=O-C-O-C=O-COO--NH--N=-NH2PBS-GEL282.7283.7284.5528.3529.3529.9531.6396.9398.6399.6PBS-GNPs282.5281.9283.5284.2529529.8530.6531.4397.4397.8396.2398.6

由图9表2可以看出PBS/GEL、PBS/GNPS复合材料表面的元素分布情况相似且出现C(1s)、O(1s)和N(1s)的元素计数峰。表明PBS/GEL、PBS/GNPs复合材料成功制备。PBS和PBS/GEL复合膜在C(1s)中出现4种化学键的结合能,分别为C-C或C-H(282.7 eV),-C-O-(283.7 eV),C=O (284.5 eV);O(1 s)谱中出现3种化学键分别是-C-O-(528.3 eV),C=O (529.3,529.9 eV)和-COO-(531.6 eV);N(1s)谱中出现3种化学键分别是-NH-(396.9 eV),-N=(398.6 eV),-NH2(399.6 eV)。PBS/GNPs与PBS/GEL相比,其C(1 s)、N(1 s)元素化学键的结合能向较低的结合能方向移动,特别是N(1s)中-NH-、-N=化学键的结合能偏移量高达1 eV以上表明复合材料分子中的极性官能团之间产生了非共价键的相互作用,使得元素化学键结合能产生偏移。PBS基共聚物中含有酯基等极性官能团与GEL、GNPs分子中的羟基、氨基等官能团在共混过程中易产生氢键、静电吸附、范德华力等分子间的相互作用,使得复合材料中元素的化学键结合能偏移。

2.2.4 PBS/GEL、PBS/GNPs复合材料SEM照片

图10是不同配比下的PBS/GEL、PBS/GNPs复合材料的SEM照片。

图10 不同配比下的PBS-GEL、PBS-GNPs杂交共混膜的SEM照片

如图所示,PBS/GEL杂交共混膜表面粗糙且凹凸不平,随着PBS与GEL比例的增大,其杂交共混膜稍变平整,这是因为GEL中含有大量的-OH、-NH2,PBS分子中含有较多的-OC=O,官能团之间存在氢键、物理吸附作用使得杂交材料表面呈现紧密堆积的结构。经GNPs与PBS杂交共混膜的表面相对平整光滑,表面结合也更为紧密,其触感更加柔软细腻,表明其混溶性和相容性增加,因为GNPs的颗粒半径更加微小,暴露-OH更多易与明PBS成强氢键,形成紧密且光滑的超微结构。

2.2.5 PBS/GEL、PBS/GNPs复合材料的界面作用机理

图11为PBS/GEL、PBS/GNPs杂交共混复合材料的界面作用机理。综上可以得出,使用经乳化的PBS(氯仿)与GEL、GNPs(水)混合溶液中成功制备了杂化复合材料并且在溶剂蒸发过程后形成PBS/GEL、PBS/GNPs膜,如图11(a)所示。对于具有极性亲水基团-OH、-NH2的GEL、GNPs来说,与PBS的复合都是通过氢键的作用完成的,即PBS酯基中的-C=O与GEL、GNPs中的-OH形成C=O-H-O,,将大量的非亲水基团暴露在表面,使得极性与PBS相似,从而增加了两者的界面结合能,而产生相容。其GEL、GNPs与PBS界面作用机理如11(b)所示。

图11 (a)PBS与GEL、GNPs复合过程和(b)PBS中的-C = 0与GEL的-OH基团之间相互作用的机制

3 结 论

本研究运用MS分子模拟技术预测了基材PBS与配体明胶之间的作用力,以及对明胶改性后复合体系的相容性;而且利用分析检测手段验证了预测的结果。

(1)MS模拟预测结果表明,PBS与GEL/GNPs的相关官能团分别发生了相互作用,各种物理参数表明PBS/GNPs比PBS/GEL体系具有更好的相容性。

(2)采用溶剂杂交法制备了PBS/GEL和PBS/GNPs两种复合材料。

(3)改性后的明胶与PBS存在更强的相互作用力,提高了界面相容性,验证了分子模拟的预测。