石墨烯基材料的关键制备技术

2020-03-17籍杨梅吴昺坤梁精龙

籍杨梅,吴昺坤,梁精龙

(华北理工大学 冶金与能源学院,河北 唐山,063210)

0 引 言

作为一种具有二维蜂窝状网状结构的单原子纳米材料的石墨烯,具有优良的光透性、力学和导电性[1-2],近年来广泛应用于传感器、储能、半导体材料、生物医学和太阳能电池等工业领域[3~6],如石墨烯具有良好的半导体性能,且当载流子浓度较低时,其迁移率仍能保持较高值,可应用于制备太阳能电极;石墨烯具有的光学透明度,可被用于触摸平板显示器中,此外石墨烯在特定情况下可以产生荧光的特性可被制作荧光探针[7-8];石墨烯表面和边缘处具有的丰富活性官能团使得其在耐火材料方向也具有广泛应用。石墨烯的良好性质使它成为理想的基体材料,易于与其它功能性材料复合制备石墨烯基功能材料,受到了学术界和工业界的关注,致力于将微观纳米材料石墨烯转变为宏观的石墨烯基材料,为新型能源产业的改造提供了机遇。但目前石墨烯在复合材料中应用主要集中在聚合物基和陶瓷基复合材料,对金属基复合材料研究较少,石墨烯的增强机制也不明确,此外结构完整的石墨烯难以溶解和融化,且由于π-π和范德华力作用导致其易于团聚、分散性差,微观尺度操作困难等问题;纳米复合材料的增强取决于界面结合强度,然而大多数金属与石墨烯难以形成良好界面,这些都是石墨烯复合材料中应用的最大障碍[9-10]。解决石墨烯的团聚问题以及应用方面等相关问题仍在进一步探索中。除此之外,部分研究学者发现石墨烯对于人体有毒害作用[11]以及在石墨修饰的过程中涉及到有毒性有机溶剂的利用,因此绿色环保的石墨烯制备方法也是我们要探索的目标[10]。总之,对石墨烯进行功能化改性解决上述问题以及如何基于石墨烯进行石墨烯基材料的制备方法的研究具有十分重要的社会意义和经济效益。本文对石墨烯基材料的关键制备技术进行介绍。

1 表面功能化技术

表面功能化技术即通过化学方法实现对石墨烯或其衍生物的表面功能化修饰,得到功能化石墨烯材料,从而提高其分散性和其他组合的相容性,常用方法包括共价键功能化、非共价键功能化等[12]。非共价键功能化主要通过π-π键,氢键与其他化学物质相互作用对石墨烯及其衍生物进行表面改性[13]。共价键功能化主要通过氧化石墨烯表面存在的-COOH、-OH、C=C键与其他物质发生酯化反应、酰胺反应和聚合反应等化学反应对石墨烯进行改性。

1.1 非共价键功能化

芘丁酸具有大π键,严韦[14]等利用1-芘丁酸(PBA)对石墨烯进行功能化处理,将吡啶、PBA加入到石墨烯片(GNS)中经超声震荡、离心分离制得PBA表面修饰的石墨烯片f-GNS,之后与环氧树脂(EP)结合制得EP/f-GNS复合材料。通过PBA中芘分子与GNS的六元碳环的π-π叠加,在GNS表面引入C-OH与C=0等含氧官能团,降解时产生H2O等物质提高EP/f-GNS热稳定性,且随着改性石墨烯片含量的增加,EP/f-GNS致密性提高,隔绝了氧气与热量的传递,起到阻燃效果。由于石墨烯片层在聚合物基体中渗透不完全,易发生团聚现象,影响石墨烯基材料的导电性、热学稳定性等性能,需提高石墨烯在复合材料中的分散情况。徐佩[15]等用γ-氧代-1-芘丁酸对石墨烯进行表面修饰。通过SEM和LCR分析,证明在γ-氧代-1-芘丁酸与石墨烯的π-π键的作用下,提高了石墨烯在聚合物中的相容性,进而提高在聚合物中的分散性。在聚合物基体中石墨烯利用π-π键堆积反应对石墨烯及其衍生物改性的还可用荧光增白剂(VBL)[16]、甲基橙[17]、聚苯乙炔类[18]等。

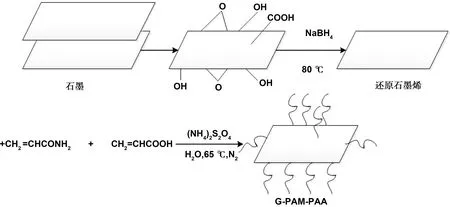

氧化石墨烯表面存在-COOH、-OH等活性基团,易与其他化学物质结合形成氢键,实现对物质的改性。杨群[19]等将石墨烯氧化为GO,再将GO还原为RGO,与丙烯酰胺和丙烯酸混合,经超声、离心制得改性石墨烯G-PAM-PAA,反应流程如图1。最后取一定量G-PAM-PAA与温敏聚氨酯(PU)混合制备温敏聚氨酯 /改性石墨烯复合膜。由G-PAM-PAA上C=O的伸缩振动峰发生偏移,证明了PAM上的CO-NH与PAA间形成氢键,且由于改性石墨烯与PU间的氢键作用,使G-PAM-PAA在PU中能均匀分散,导致复合膜表面出现沟壑结构,提高了复合膜的湿透性,且复合膜的湿透性随G-PAM-PAA含量的增加而提高,但当G-PAM-PAA含量较高时,G-PAM-PAA 易在PU中发生团聚。Avinash J.Patil[20]等将单链DNA与GO结合,在100 ℃条件下用肼还原GO,利用疏水性吸附,以及氮碱的伯胺反应与羧酸的羧基和酚基之间氢键的相互作用制得具有分散稳定性的石墨烯。

图1 改性石墨烯的制备

1.2 共价键功能化

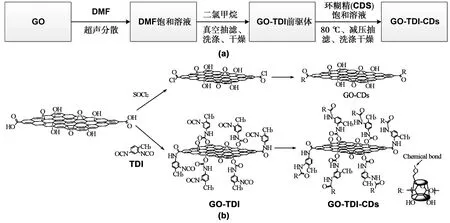

张树彭等[21]用二氯亚砜(SOCl2)活化氧化石墨边缘的羧基后与环糊精(CDS)混合制得功能化石墨烯GO-CDs,流程如图2,由红外光谱图显示,氧化石墨烯羧基吸收峰强度减弱,且出现新的羧酸酯基吸收峰,表明CDS中羟基锚定了GO边缘处羧基,有效证明了氧化石墨烯通过表面羧基与环糊精发生酯化反应实现对氧化石墨烯的改性。得到的石墨烯基材料由于分子间接触面积大、各纳米层间易发生相互作用使得热稳定性能提高,在200 ℃左右失重明显,温度为750 ℃时失重率约30%。李远耀[22]等考察了氟辛胺(FOA)修饰GO对石墨烯基材料热稳定性的影响。通过FOA-RGO红外光谱图,FOA在RGO表面引入2个新的吸收峰C-H伸缩振动峰,且C-O键发生红移,表明FOA中氨基与氧化石墨烯表面羧基发生酰胺反应对RGO进行改性。改性后的石墨烯复合材料在250 ℃时热失重才较明显,800 ℃时失重达35%,热稳定较GO-CDs无较大差别。

2 伽马射线辐照技术

伽马射线辐照技术包括液相辐照技术和固相辐照技术,是一种通过非接触式引发物质化学反应的新型改性技术,为石墨烯基材料的制备研究提供了新的方向。石墨烯基材料的传统制备方式,如化学还原和热还原等,会引入有毒的化学还原剂[23-24](水合肼、抗坏血酸等)或需严格控制制备条件,制备过程繁琐,对环境造成一定的危害。相较于传统制备方式,伽马射线辐照技术绿色环保,安全可靠,被广泛应用于材料加工[25-26]等领域。

2.1 液相辐照技术

液相辐照技术是伽马射线作用于液体溶剂,所产生的辐解产物再作用于材料或其他功能分子引起后续化学反应,如还原反应、氧化降解、聚合反应等[27],常用的液体溶剂有二甲基甲酰胺、乙二胺等。

李吉豪[28]等在N2条件下用γ射线辐照乙二胺,辐射后,首先水分解产生羟基自由基(·OH)、过氧化羟基自由基(HO2·)等氧化性自由基和氢自由基(·H)等还原产物,后EDA有机小分子与·OH反应,在无氧条件下转为还原性自由基,与GO发生氧化还原反应,反应方程如式(1),(2),(3)并接枝到GO片层表面,还原氧化石墨烯制备流程如图3。制得的还原氧化石墨烯由于含氧官能团消失,热稳定性提高,且氨基官能团的加入提高了rGO分散性。

H2O→eaq-,H·,·OH,H3O+,H2,H2O2

(1)

NH2(CH2)2NH2+·OH→NH2CH2CHNH2+H2O

(2)

图2 GO-TDI-CDs制备[16]

图3 还原氧化石墨烯制备流程

NH2(CH2)2NH2+·OH→NH2CH2NH+H2O

(3)

Zhu[29]等采用辐照聚合的方式,通过超声波辅助剥离氧化石墨烯得单层氧化石墨烯,将其加入到单体异丙基丙烯酰胺(NIPAM)溶液中,γ射线辐照制得N-异丙基丙烯酰胺/氧化石墨烯(PNIPAM / GO)纳米复合材料。由于NIPAM具有温度敏感性,GO对近红外线吸收能力强,在近红外光照射下,吸光发热,温度升高,复合材料疏水性升高。

2.2 固相辐照技术

固相辐照技术是伽马射线直接照射材料和功能分子所引起的原初反应,或作用于气体介质产生的自由基引起的物理化学变化[27]。

采用固相辐照技术,Han[30]等分别对单层、双层和3层结构的石墨烯用伽马射线进行照射,致使石墨烯G带和2D带位置偏移。辐射后,单层石墨烯的G峰从1 585.4 cm-1蓝移至1 592 cm-1,双层和3层石墨烯蓝移位置较单层石墨烯弱,且双层石墨烯D峰数也较单层石墨烯更少,这表明双层石墨烯在辐射环境中更稳定,在复合材料和功能器件领域具有更多潜在的应用前景。Kleut[31]等分别在空气和氮气气体环境中用γ射线辐照石墨烯薄膜,发现在空气环境中石墨烯薄膜的化学结构受到损伤,在N2保护下辐照对氧化石墨烯(GO)的化学组成无影响。可见通过控制辐照气氛可以改变材料化学组成,进而改变其性能。

3 自组装技术

自组装技术主要包括水热还原自组装法、化学还原自组装法和冷冻干燥自组装法,主要以GO或rGO为前驱体,利用rGO的疏水性和π-π的耦合作用相互搭建制得石墨烯基材料[32-33]。

水热还原法是V.S Manikandan[34]等用水热还原法制备自组装多维还原氧化石墨烯TiO2复合材料(MGTS)。将经超声处理后的GO溶液与氧化钛聚集体(TNA)混合,碱化后置于180℃高压釜还原、自然冷却后得到还原氧化石墨烯TiO2复合材料(MGTS)。TiO2基质中GO的最佳负载有助于形成TiO2基质内的加速电子传输通道,较纯TiO2的光电转化效率,石墨烯基复合材料光电效率更高,可达8.62%。水热过程中压力、温度、时间以及反应物浓度对自组装法具有重要影响,需严格控制其反应条件。Xu[35]等研究了水热还原法中反应条件对的石墨烯基材料性能的影响,研究得反应温度为180 ℃、保温时间为1~2 h,GO水溶液浓度为2 mg/mL时制得的凝胶具有良好的力学性能,且当浓度过低时无法形成胶凝性。水热还原法工艺过程温度过高,反应条件苛刻,相较于水热还原法,化学还原法制备石墨烯基材料过程中,反应条件适中,工艺简单。支英[36]等采用化学还原法,以水合肼为还原剂,在60 ℃下将水合肼与GO和硝酸银的混合溶液混合,恒温2 h制得分散性良好、粒径均匀的Ag/rGO。

4 模板合成技术

模板的合成技术主要分为硬模板和软模板合成法。硬模板法是利用材料表面作为模板填充到模板的单体进行化学反应,除去模板得到特定的结构材料;软模板法是物体与由前驱物在液相中产生的中间体相互作用形成纳米材料[37]。近年来模板法一般是结合自组装法、气相沉积等方法联合制备石墨烯基复合材料。

肖厚文[38]等以苯甲酸插层镍铝类水滑石(NAB112-LDHs或美铝类水滑石(NAB212-LDHs)为硬模板,在温度为500 ℃的真空氛围内焙烧3 h,实现苯甲酸根与水滑石的自组装,制得N1LG500,之后再经焙烧并用盐酸去除金属氧化物,制得石墨烯材料。硬模板法最后需通过酸蚀等方式去除模板,制备过程复杂,且去除模板的过程中可能会破坏材料的结构,减弱材料的功能性质,软模板法过程中,模板会参加反应,因而最终不需要去除模板的过程。黄扬帆[39]等采用乳液模板法制备石墨烯水凝胶,所用原材料为:氧化石墨烯、去离子水、氯化钠和L-抗坏血酸。所有原料置于高速均质机中以15 000 r/min转速搅拌3 min制得均匀乳状液(GE),取其中的油滴作为软模板, 95 ℃下在水热釜中恒温5 h制得石墨烯水凝胶(GA)。乳液模板法在机械搅拌的条件下,借助乳化剂作用形成油水混合系,最终借助引发剂使得单体聚合制得复合材料。该方法制得的石墨烯材料空隙大、吸附速率快,密度小,为3.54~10.88 mg/cm3,孔隙率大,可达为99.51%~99.84%,但由于模板参加到反应过程中,会引入其他杂质,影响产物的纯度[40]。

5 3D打印技术

3D打印技术是一种基于精确物理复制和快速成型的工艺,遵循增材制造的基本过程。喷墨打印成型、熔融沉积快速成型等是用于制造石墨烯基复合材料的典型技术[41-42]。

5.1 喷墨打印成型

Jakus[43]等采用喷墨打印成型技术,以石墨烯、二氯甲烷(DCM)、2-丁氧基乙醇和塑化剂酞酸二丁酯为原料混合搅拌制得石墨烯/聚合物墨水。以大于40 mm·s-1的速度喷墨层层堆叠构成网状结构。当石墨烯含量为20%时,石墨烯基复合材料抗拉强度较高,应变为201%。喷墨打印法的产品在常规高温干燥处理过程中易发生大幅度体积收缩,需控制其具有较高固含量,但也需控制固含量不至于造成浆料干燥速度过快导致的浆料无法挤出。杨金山[44]等制备石墨烯浆料时控制石墨烯含量为35%,剪切速率为100 s-1,同时添加有机添加物(EGB、DBP、PVB)的混合物以提高石墨烯浆料粘度,通过实验证明有机物的加入可以改善石墨烯浆料的流变性能。解决体积收缩问题还可通过冷冻干燥法与喷墨打印法相结合的方式减小体积的变化率[32]。

5.2 熔融沉积快速成型

K.Gnanasekaran[45]等将制得的石墨烯与聚对苯二甲酸丁二醇脂(CNT)复合材料通过3mm模具挤出淬火制得细丝状,用0.4 mm黄铜喷头以20 mm/s速度将细丝印刷成正方形单层,固化冷却后制得CNT石墨烯基导电聚合物复合材料。由于高温下水分蒸发,印刷材料表面形成空隙导致3D打印石墨烯基单层表面粗糙度和脆性,需控制温度或增加粘度避免该情况发生。Wei[46]等采用熔融沉积快速成型技术,以丙烯腈-丁二烯-苯乙烯(ABS)、聚乳酸(PLA)和氧化石墨烯为原材料,定量控制石墨烯含量,制备G-PLA、G-ABS复合材料。石墨烯含量超过打印负载量时,会出现堵塞打印机喷嘴现象,导致材料的不均匀性。

6 粉末冶金技术

Wang[47]等首先将氧化石墨烯纳米片高温还原为石墨烯纳米片,将其加入到聚乙烯醇(PVA)改性的Al薄片中进行烧结,以40 ℃/min升温速率加热至550 ℃,得到石墨烯含量为0.3%的复合材料,拉伸强度达到249 MPa。合理控制石墨烯的含量以及工艺参数可避免石墨烯发生团聚现象,提高材料性能。农彬艺[48]等以铝金属粉末、硅金属粉末、含0.6%Mg的铝镁合金粉末和石墨烯微片粉末为原料,经搅拌、压制成型后在真空的氛围下以10 ℃/min的升温速率烧结,烧结温度为585℃,发现石墨烯含量为0.6%,性能最佳,复合材料抗弯强度为114 MPa,较铝基体提高了24%。由于石墨烯和铝基复合材料界面结合能力差,和铝在界面处发生反应生产Al4C3,王振玲[49]等以镀铜的石墨烯为原料制备镀铜石墨烯/铝复合材料。由XRD物相得到在石墨烯含量为5%时,铝和表层的铜发生界面反应生成了Al2Cu,提高了石墨烯和铝基体复合材料的界面结合能力。

7 结 语

随着新技术的不断涌现和科学技术的不断发展,石墨烯基材料制备技术迅速发展。表面功能化操作简单,应用广泛,且可以改善传统石墨烯由于受范德华力作用分离困难、热稳定性差等问题;自组装法实现石墨烯结构的规律性,提升了石墨烯的电学性能,但由于受反应容器的集合限制力学性能差,大规模制备困难。粉末冶金法材料用量少,所得材料力学性能高,并且可以解决通过自组装法制备的石墨烯材料所出现的稳定性差、晶化程度低等问题,但粉末冶金法制备的复合材料会出现一些孔洞,致密度低的现象,且粉末冶金法属于高温工艺,耗能大,流程复杂,不利于节能减排;模板合成法以模板为载体,可以严格控制材料的大小和形状,操作简单,但石墨烯的导向生长模板作用难以控制,且在硬模板合成中,需使用强酸强碱将模板去除,可能破坏复合材料结构影响其性能,一些直接受热分解或去除方式简单的绿色型模板是未来研究的方向;3D打印制作精度高、结构可设计、可大规模制造等特点解决了自组装法、模板法等可控性差、微观结构混乱等问题,充分发挥石墨烯力学、光学等优良性能,提高其在相关领域的应用范围,但由于单一的制备方式,很难实现复合工艺。为了真正实现石墨烯基材料的实际应用,还需做大量的研究工作,使其低成本、操作简单、可大量生产,促进实现工业化。