车辆碾压作用下输气管道安全埋深及防护措施

2020-03-17李枢一

李枢一, 马 彬, 宋 洁, 雷 飞

(1.中国石油化工股份有限公司天然气分公司,北京 100029;2.北京市燃气集团研究院,北京 100011;3.山东省中远天然气技术服务有限责任公司,山东 济南 250101;4.中国石油西气东输管道分公司,上海 200120)

随着经济和城镇化的快速发展,管道周边环境发生了变化,管道沿线生产建设活动日益频繁,新改扩建道路不断增多。在管道无套管等保护措施的情况下,车辆碾压会导致地基沉降,一旦超过允许的变形值,将引起管道破坏,严重威胁着管道的安全运行[1]。因此,通过分析车辆碾压对埋地管道的影响,确定管道的安全埋深来保证输气管道安全可靠运行尤为重要[2-3]。

1 路基工作区

① 定义

路基工作区深度[4]是指在路基的某一深度处,当车辆荷载引起的附加应力与路基自重引起的应力相比只占一小部分,约0.1~0.2时的路基影响深度范围。在工作区范围以外,路基所受的力在路基弹性范围之内,当车辆驶过后,路基能弹性恢复,可认为车辆荷载对路基的影响可以忽略不计。

② 路基工作区深度与管道埋深的关系

a.当管道埋深小于路基工作区深度时,路基工作区以内土体在荷载作用下将产生塑性变形,路基在车辆荷载作用下产生较大弯沉量,从而在垂直或侧向土荷载作用下管道可能发生纵向或径向变形。

b.当管道埋深不小于路基工作区深度时,路基工作区以下土体在荷载作用下发生的变形接近于弹性变形。车辆经过管道上方时,管道在土体传递来的压力作用下产生变形,当车辆经过后,管道恢复原来状态。

因此,为了保证管道在车辆碾压作用下处于安全状态,管道埋深应不小于路基工作区深度[5]。

③ 路基工作区的计算

a.路基土的自重应力

路基土本身重量在路基内深度为r处产生的应力称为自重应力,为:

式中 σb——自重应力,Pa

γ——土壤容重,N/m3

r——应力作用点深度,m

b.车辆引起的附加应力

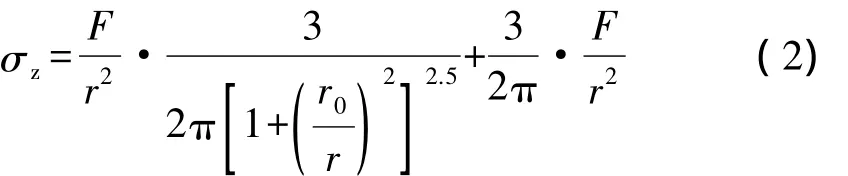

根据文献[5],当车辆荷载按集中力考虑时,即在同一排两侧车轮相互作用下,按鲍辛尼斯(J.Baussinesq)公式计算,得到车辆引起的附加应力为:

式中 σz——车辆引起的附加应力,Pa

F——车辆的最大单轮轮压,N

r0——轮距,m

根据定义,当 σz与 σb的比值为 0.1~0.2 时,此时计算得到的应力作用点深度r即是路基工作区深度。

2 管道静力计算

在车辆碾压作用下,车辆对管道的影响可以采用静力计算方法分析[6]。车辆对管道的影响通过管土相互作用并最终以管道土荷载的形式来表现,因此埋地管道所承受的垂直土荷载主要由两部分构成:管顶覆土自重产生的垂直土荷载和车辆碾压作用下产生的附加荷载。

① 管项垂直土荷载计算

目前关于管顶垂直土荷载的计算模型众多,工程上广泛采用Marston模型[7]。国内很多文献和标准都提到管顶垂直土荷载的计算问题。针对沟埋式和上埋式分别采用不同的计算模型,GB 50253—2014《输油管道工程设计规范》和GB 50332—2002《给水排水工程管道结构设计规范》均规定:对于沟埋式管道,单位长度上的垂直土荷载计算如下:

式中 We——管道单位长度上的垂直土荷载,N/m

D——管道外直径,m

h——管顶回填土高度,m

② 附加荷载计算

国内外管道结构设计规范在考虑车辆荷载对管道的影响时将其作为静力荷载来处理,车辆荷载经土体传递到管道上的附加荷载的计算方法目前主要有基于Boussinesq理论的算法和分布角法。基于Boussinesq理论的算法主要有Boussinesq点荷载法、Holl积分叠加法和Newmark积分叠加法[8]。

文献[8]给出了在车辆碾压即车辆荷载作用下埋地管道荷载的简便计算方法,即Boussinesq点荷载法。该法将车轮轮压看作集中力附加荷载,根据Boussinesq方程,单位长度管道的附加荷载为:

式中 Wl——管道单位长度上的附加荷载,N/m

Fi——车辆荷载的冲击系数,取 1.0

③ 管道失效判据

根据 Iowa公式理论模型[7],文献[9]和 GB 50251—2015《输气管道工程设计规范》(以下简称GB 50251—2015)给出了外载作用下管底最大弯曲应力和管道水平方向最大变形量的计算式。为了避免截面变形可能导致截面塌陷或内检测器等装置无法通过,当管道水平方向最大变形量应大于0.03倍管道外直径[10]或管底最大弯曲应力大于管材的许用应力,认为管道失效,具体如下:

其中:

式中 σ——管底最大弯曲应力,Pa

W——单位长度管顶垂直荷载,N/m

E——管材弹性模量,N/m2,取 2.06×1011N/m2

δ——管道壁厚,m

I——单位长度管壁截面的惯性矩,m4/m

E'——土壤变形模量,N/m2,取值应符合 GB 50251—2015的规定,取 380 000 N/m2

Δl——管道水平方向最大变形量,m

J——管道变形滞后系数,宜取1.5

K——基床系数,取值应符合 GB 50251—2015 的规定,取 0.096

3 管道埋设深度有关规定

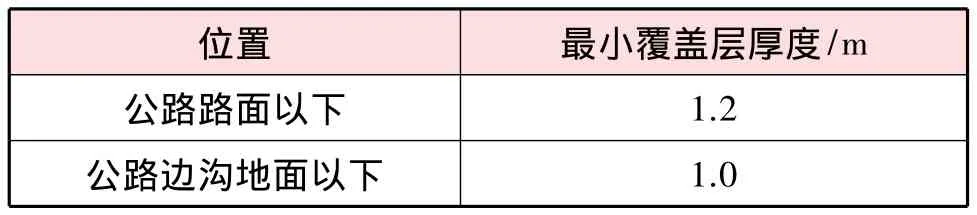

根据Boussinesq理论,增大管道的埋深,可以减小在车辆碾压作用下管道的有效垂直荷载,英国石油学会和加拿大规范均要求管道埋深不小于1.2 m。前苏联规范规定管道埋深不小于 1.4 m。GB 50251—2015《输气管道工程设计规范》提到埋地管道管顶覆土层最小厚度应根据地区等级和覆土类型确定,一般取0.8 m作为埋地管道的最小覆土层厚度。依据GB 50423—2013《油气输送管道穿越工程设计规范》,穿越公路的输送管道,其套管顶部最小覆盖层厚度(从管顶至公路路面)应符合表1的要求,如果不能达到要求,则应采取加强保护措施。

表1 管道穿越公路套管顶部最小覆盖层厚度

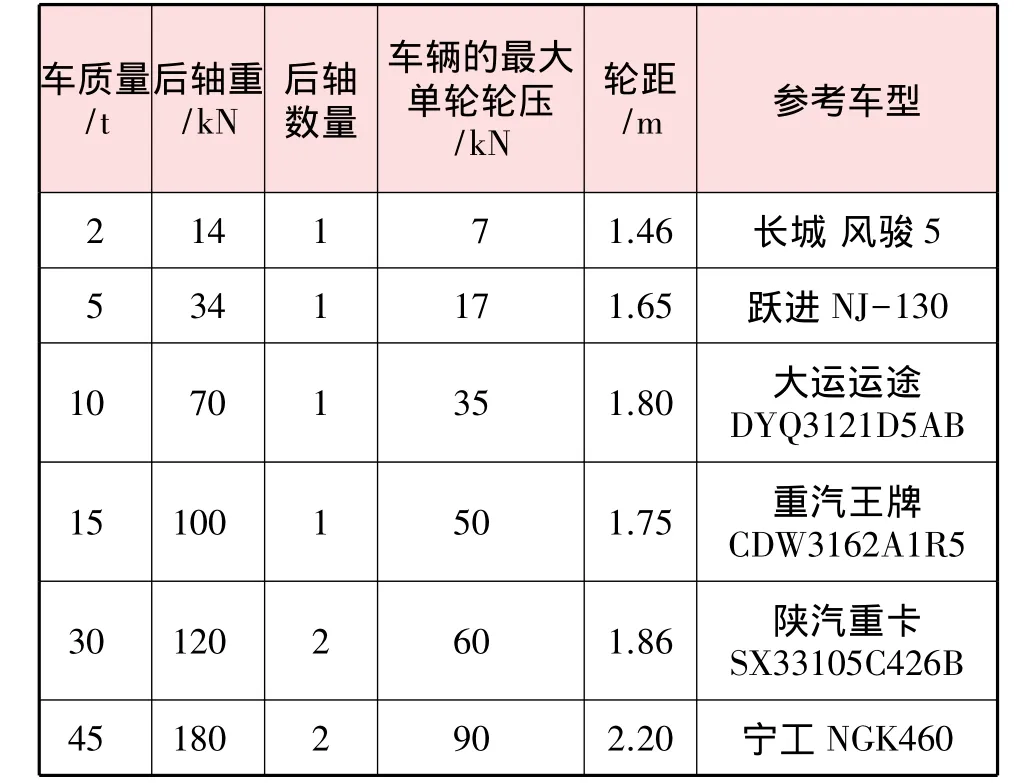

4 算例计算

搜集并整理了一些常见车辆的相关参数[4],并把双轮胎组对地面的作用按单轮荷载考虑,不同车型参数见表2。以表2参数为例,土壤容重为18 kN/m3,σz与 σb的比值按 0.2 考虑,输气管道材质X65,最小屈服强度450 MPa,管道外直径711 mm,壁厚12.5 mm。根据上述公式,计算出某一车质量对应的工作区深度,以及在该工作区深度下的自重应力、附加应力。在没考虑管道内压作用下,计算出管道水平方向最大变形量和管底的最大弯曲应力,计算结果见表3。

表2 不同车型参数

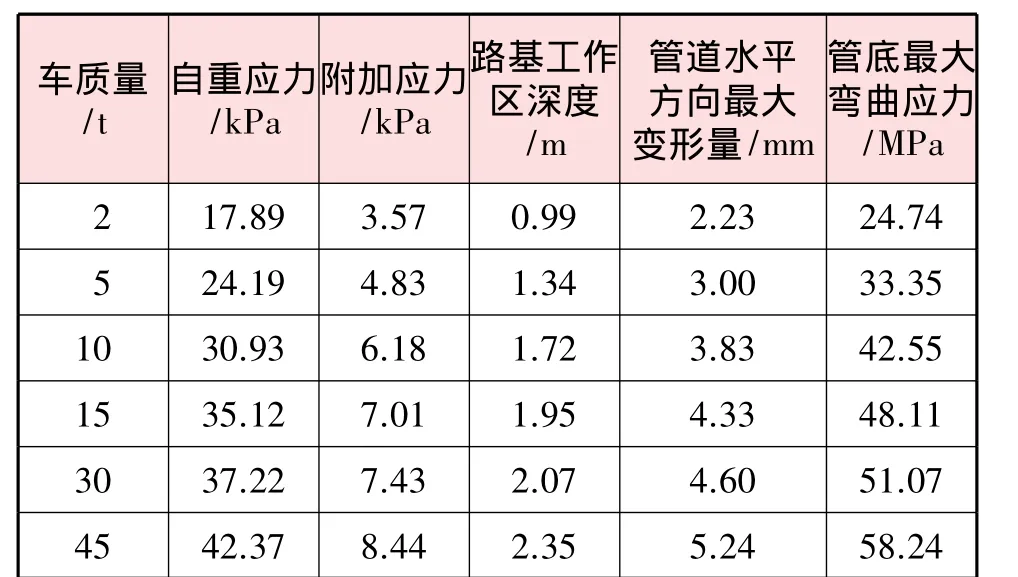

由表3可知,对于车质量为45 t的车辆而言,路基工作区深度为2.35 m,在该深度下,管道水平方向最大变形量(5.24 mm)远小于0.03倍外直径的极限变形量(21.33 mm),并且管底最大弯曲应力也远小于许用应力,满足强度要求,即说明,若车质量为45 t的车辆需在管道上方通过,当管顶埋深不小于2.35 m时,管道是安全的。

表3 计算结果

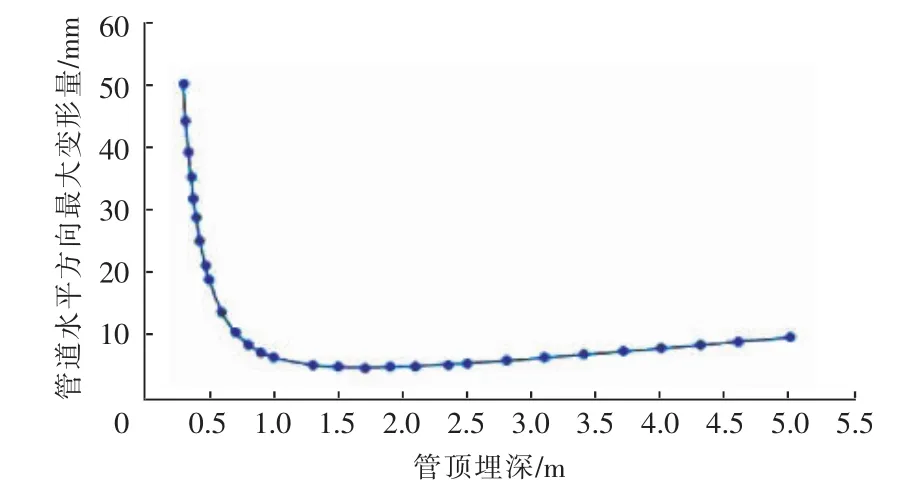

从表3还可以看出,采用路基工作区深度确定的安全埋深,安全裕量较大,过于保守。以车质量45 t的车辆为例,计算管道水平方向最大变形量随着管顶埋深的变化,见图1。

图1 管道水平方向最大变形量随管顶埋深变化关系

分析发现,管道水平方向最大变形量随着管顶埋深的增加而减小,在管顶埋深1.7 m时,管道水平方向最大变形量达到最小,之后随着管顶埋深的增加缓慢变大,但增幅较小。

由于管底最大弯曲应力远小于许用应力,因此,当管道埋深大于管道水平方向最大变形量为管道的极限变形量的25%所对应的管道埋深时,认为管道是安全的。

输气管道材质X65,管道外直径711 mm,壁厚12.5 mm,以车质量为45 t宁工NGK460车型为例,推荐安全管顶埋深为 1.2~1.7 m。

5 防护措施

当管顶埋深小于安全管顶埋深时,为了保证在车辆通过时管道的运行安全,需采取临时或永久的防护措施。目前采取的防护措施主要有钢板防护、钢筋混凝土板防护、混凝土盖板涵防护和套管防护。

① 钢板防护

路面铺设钢板,可以有效地减小车辆荷载产生的管顶竖向压力,进而起到保护管道的作用。铺设钢板时板顶标高要与路面标高相同。钢板防护一般采用多块钢板沿钢板短边平行于管道方向相接铺设在管顶地面上,具有施工简单、方便、经济等特点。

② 钢筋混凝土板防护

钢筋混凝土板防护作用同钢板防护,但与其相比,更能承担较大的车辆荷载。在采用钢筋混凝土板防护时,可提前预制或现场浇筑。铺设钢筋混凝土板时,一般采用多块板沿其短边平行于管道方向相接铺设,板顶标高与地面标高相同。钢筋混凝土板采用C25混凝土,钢筋采用Q235及以上,钢筋混凝土板板厚度0.3 m,长度一般为管道外径的4倍,最小1 m,最大4 m。

③ 混凝土盖板涵防护

当上述措施不能保证管道安全时,可采用混凝土盖板涵对管道进行保护。盖板涵能够有效地承担车辆荷载,阻断车辆荷载向下直接传递,由盖板涵两侧挡墙分担上部荷载后再向下传递,使管道位于车辆荷载影响区域以外,减小车辆荷载对管道的影响,保证了管道运行安全。盖板涵两侧挡墙可采用浆砌石砌筑,顶宽50 cm,墙面按1∶0.2放坡,墙高根据挡墙基础与管道的空间相对位置确定,两侧浆砌石挡墙采用MU40石材,M7.5砂浆。盖板长度可选取3 m、4 m 两种,板厚0.2 m,盖板采用 C30混凝土,钢筋采用Q235及以上。盖板两端与浆砌石挡墙搭接长度为30 cm,搭接部分浇筑一层混凝土垫层。混凝土盖板涵适用于地面车辆荷载较大,管道埋深较浅的情况,具有施工复杂、工期较长、安全性高等特点。

④ 套管防护

套管防护是在管道建设期管道穿越过程中常用到的一种保护形式。套管防护能有效地避免因应力等原因造成的管道损伤。圆形套管能够将其顶部传来的应力有效地传递到两侧的土壤中,套管一般采用水泥、钢筋混凝土套管。套管防护施工难度大,成本高,一般用于防腐要求较高的场合。

6 结论及建议

① 当采用路基工作区深度作为管道的安全管顶埋深时,安全裕量过大,过于保守。

② 管道水平方向最大变形量先随管顶埋深的增大而减小,而后缓慢变大,但增幅不大。所以,根据管道水平方向最大变形量最小来确定管道安全埋深,较路基工作区深度更为合理。

③ 当管道管顶埋深小于安全管顶埋深时,应根据管径、壁厚、埋深、车辆参数、地面是否沉降等情况综合考虑,对管道进行受力分析或采用数值模拟等方法进一步判断管道是否安全,并采取合理的防护措施。