汽车车身防腐蚀设计

2020-03-17沈利民苑雪雷陈军军翟永根

沈利民 苑雪雷 陈军军 翟永根

(长城汽车股份有限公司)

随着时代的发展,对汽车防腐蚀的要求越来越高,防腐蚀措施就显得尤为重要。汽车涂层的耐候性和耐腐蚀性要求超过汽车的使用寿命,在恶劣的环境下车身保用期需达到10 年以上[1],不产生穿孔腐蚀,所以车身防腐蚀越来越受到各主机厂的重视。车身结构的防腐设计是保证车身防腐蚀性能的关键,直接影响其他防腐蚀措施的效果。设计时,要使车身结构能够防止腐蚀介质侵入或者积存在关键结构的缝隙间、凹形构件和封闭结构内部。文章介绍了车身结构的防腐蚀措施,可用以指导汽车防腐蚀工作[2]。

1 耐腐蚀材料

耐腐蚀材料有镀锌钢板,镀锌-铝钢板的腐蚀程度较轻[3],腐蚀速率较低,一般使用在无法涂装、难以涂装的部位以及汽车运行中受地面冲击的部位,主要的目的是使车身表面腐蚀的开始时间往后推迟,一般能够提高寿命35%以上。铝镁合金一般应用于高档车身或者概念车的制造上,一般轿车很少采用此种材料。

镀锌钢板分为热镀锌钢板和电镀锌钢板2 种,电镀锌钢板由于价格较高,有部分国外的高档汽车采用,还应用于高档电器、电子元件、机芯等电子产品行业。国内主机厂现阶段采用热镀锌钢板制造车身外覆盖件、下部总成部分钣金件。

2 车身电泳性能相关的结构及工艺孔的设计方案

2.1 开设合理的工艺孔

车身结构设计时要考虑工艺孔的位置。一般分为进水孔、排气孔和漏液孔3 种。

进水孔一般开在车身前进的方向,这样车身进入电泳槽时,槽液能顺利流入。车身侧围、门槛以及A、B和C 柱三层板的结构容易形成密闭的空间,电泳漆不方便进入,必须开一定量的孔。但要注意,如果孔径偏小,会使内腔通电性较差,在电泳漆泳透率不变的情况下,内腔的电泳膜偏薄,甚至局部电泳不上,导致产品质量下降。通常开设直径20~30 mm 的圆孔。开孔原则,如图1 所示。

图1 车身进水口开口原则

排气孔一般开设在空腔的最上面,这样电泳液进入后,空气排出,不会形成空气腔。如果空气不易排出,容易导致电泳液无法在钣金上形成保护膜,容易形成早期腐蚀。排气孔的数量、大小直接影响白车身在前处理、电泳工序内腔的排气、进水,一般在不影响结构强度的情况下与工艺时间相匹配,在门槛梁等内部加强板较多的零件顶端开直径15 mm 以上的孔,以保证内腔清洗质量、清洁度和磷化涂层质量等。

1)对于单件的阶梯型梁,要在存在高点的位置开直径5 mm 以上的排气孔。在机舱前横梁几处高点容易形成气室,无法进行电泳,所以增加相应的排气孔来满足要求。水箱框架上横梁结构示意图,如图2 所示。

图2 水箱框架上横梁结构开孔示意图

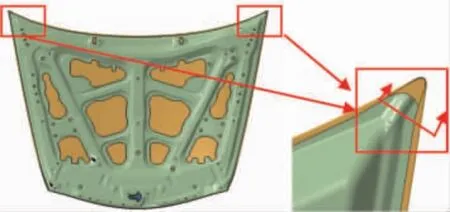

2)发动机罩或后背门(后行李箱盖)在设计时要在最上面的2 个拐角部位设置排气孔,排气孔为半径2 mm 的一个半圆。机盖总成结构开孔示意图,如图3所示。

图3 发动机机盖总成结构开孔示意图

一般在车身上漏液孔和进水孔没有特别明确的定义,因为在进入电泳槽时,孔的功能是进水,而在离开电泳槽时,该孔就成为漏液孔。一般开在各种梁、盒装零件、U 形件、封闭腔体、地板、车门最下端等零部件的最低处,这样可使车身在不同的涂装槽体中转换时,不会将前一个槽体的液体带入下一个处理槽中。漏液孔设置在整个零件的最低点,便于液体的排出。

3)地板面板上的漏液孔直径为14~45 mm,车身纵梁上的漏液孔直径在10 mm 以上,侧围下部的漏液孔直径在20 mm 以上,门槛内部加强板的漏液孔直径为10~25 mm,其他盒状件的漏水孔的直径在6 mm 以上。漏水孔的大小和位置一般也参考标杆车设计,在进行正向设计时,要考虑这些孔的位置和大小预留。一般涂装要求车身完全出槽后20 s 内液体安全漏完,这样才不会出现将前一个电泳槽的液体带到下一个电泳槽中的现象。

4)车门的漏液孔在最低端,而且孔边要开到包边的面上,便于漏水。漏水孔的直径在6 mm 以上。零件设计时要避免有洼陷,以免造成积液,影响涂装工艺,如果必须要有洼陷特征,则必须要开漏液孔。车门的漏液孔,如图4 所示。

图4 车门漏液孔示意图

5)在车门和车身纵梁上的合适位置开漏液孔,电泳液在电泳时可以顺利流出,并且也便于汽车行驶过程中进入的液体顺利流出。门槛梁部位断面结构,如图5 所示。

图5 门槛梁部位断面结构示意图

6)地板横梁部位每隔150 mm,就留有一个漏液用的缺口,缺口深度约为5 mm,这样保证横梁内不会积存液体,影响车身的耐腐蚀性。对于地板和纵梁上影响整车密闭性的孔,需要用胶堵进行堵塞,从而提高整车密闭性并降低噪声。门槛梁部位胶堵安装示意图,如图6 所示。

图6 门槛梁部位胶堵安装示意图

2.2 合理的结构设计

某车型后地板备胎坑处缺少部分漏液孔以及存在部分加强筋特征,影响电泳液的流动,进而影响漏液效果。增加3 个漏液孔和导液槽,其增加的漏液孔结构,如图7 所示。

图7 车身后地板增加漏液孔结构示意图

设计零件时不能出现尖角,尖角不但影响冲压模具的寿命,而且影响涂装的质量。一般设计要留1 个半径3 mm 以上的圆角。某零部件尖角优化前后示意图,如图8 所示。

图8 汽车零部件尖角优化示意图

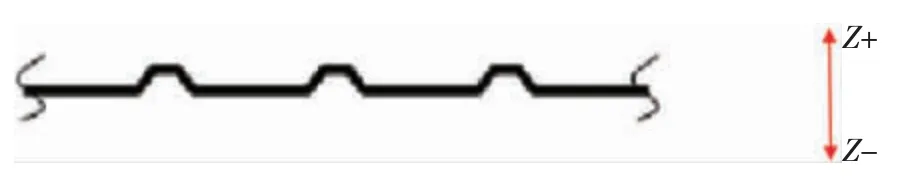

地板面板在设计加强筋时,不要设计成向下凹的结构,应该设计成向上凸的形状,如图9 所示。

图9 车身地板面板加强筋向上凸结构设计示意图

3 综合性防护措施

3.1 喷蜡处理

对于封闭的空腔结构,需要进行喷蜡处理,主要为门槛梁和后轮包部位,喷蜡的孔直径不能小于20 mm。喷蜡作业完成后应使用胶堵密封,以免汽车使用过程中进水和泥浆等。

一般需要喷蜡的车身部位是侧围的门槛梁等,需要预留喷蜡孔,喷蜡的空腔内部不能设置隔断,如果结构要求必须设计有隔断,在隔断的零件上需要增加直径20 mm 以上的工艺孔,以便喷蜡工艺的实施。

3.2 合理安排装配工艺

装配工艺直接影响零部件的耐腐蚀性能。对于水箱上横梁等螺接件,将其设计成黑漆件,安排在总装车间进行装配,这样螺接位置的接触面可以进行良好的涂敷,避免锈蚀的发生。在某车型拆解过程中发现,其加油口盖的装配安排在总装进行,这样使螺接面涂层涂覆较好,可以预防早期生锈。

3.3 涂敷密封胶

边缘(棱角、尖角)和缝隙(点焊缝隙、搭接边、折边缝等)这些部位的腐蚀速度比自由表面快得多,预防措施是采用点焊密封胶和焊缝密封胶进行填塞,起到防水、提高抗腐蚀能力的作用。在五门一盖的内外板结合处都要填充折边胶,在包边完成后,再涂焊缝密封胶,封住顶端,起到抗腐蚀的作用。车身的涂胶位置一般参考标杆车进行设计,在后期实际生产过程中根据工艺的需求再进行适当调整。

3.4 喷涂PVC涂层

喷涂PVC 涂层的基材为聚氯乙烯树脂、各种助剂并辅以颜填料;硬度为40~60(邵氏A);剪切强度需要≥0.7 MPa。PVC 抗石击涂料的断面尺寸:前后轮罩内部喷涂厚度为1~1.5 mm、地板下部喷涂厚度为1 mm。一般喷涂在前后轮包区域、地板区域和前围板下部区域。

地板面板下部因为距离地面较近,容易受到路面的石子等物体的敲击,造成早期锈蚀。喷PVC 之前要将车身下部的安装孔遮蔽,以防止零部件安装困难。

3.5 喷涂裙边胶

无车身下护板的车身需要喷涂PVC 裙边胶来进行防护,厚度为150~250 μm,防止在汽车行进过程中被飞溅的石子等杂物碰伤漆面,增加PVC 裙边胶,可防止因漆面划伤而造成早期腐蚀。PVC 裙边胶的基材为聚氯乙烯树脂、增塑剂、填料和助剂。

3.6 电化学保护

对于车身的电化学腐蚀,在车身的螺接部位可以增加薄锡片,形成微电池,从而减少车身零件的腐蚀。锡片一般放在翼子板安装点上。

3.7 采用先进的生产工艺

部分高级车辆在顶盖和侧围区域利用激光焊接的方式,将侧围和顶盖焊接成一体,然后再进行涂装处理,可以减少顶盖与侧围之间因漏水带来的腐蚀现象发生。

3.8 增加部分附件

在前后轮包处增加防溅垫,部分高端车型在车身下部设计有塑料防护板,将大部分易生锈的金属件与外部隔开,阻隔了汽车行驶过程中泥水对这些零部件的侵蚀。

在粘贴补强胶片时,必须将钣金表面的油渍、污渍、铁锈和粉尘清理干净,否则胶片容易翘边或脱落,造成车门外板早期锈蚀。

4 结论

我国地域广阔,在酸雨、潮湿、气温偏高环境下,车辆腐蚀加速,影响了汽车的使用寿命和性能。通过防腐材料的应用、车身结构的合理设计及其他有效措施提升汽车的防腐性能,是我国汽车行业的一种必然趋势。同时新型防腐材料(铝合金机盖、碳纤维材料等)的应用也是必然的发展趋势。