整车偏置碰撞试验仿真对标分析

2020-03-17王晓平

王晓平

(中国第一汽车股份有限公司天津技术开发分公司)

被动安全是车辆性能评价项之一。在车辆开发早期以试验为主,但开发周期长,费用高,随着CAE 的应用及计算机软硬件能力的提升,主机厂可以使用仿真代替大量重复试验,缩短开发周期,提高产品竞争力。对标是仿真分析中的重要阶段,模型通过对标保证了分析结果与试验结果一致,从而使模型可以直接使用于后续的设计阶段[1-2]。文章对某车型在试制阶段偏置碰撞(OBD)的试验结果与仿真结果进行了分析,通过对标分析,仿真结果与试验结果重合度高,该模型也可为后续的结构优化提供支持。

1 碰撞试验介绍

ODB 试验要求碰撞车辆以64 km/h 的速度撞击蜂窝铝壁障,通过试验后测得的假人相关部位的伤害来评价整车结构对于乘员的保护。ODB 工况不仅要求在高速撞击后乘员舱完整,同时要求约束系统匹配合理,在撞击过程中能够合理保护乘员,该工况历来是被动开发的难点之一[3-4]。

某车型在试制阶段进行碰撞摸底试验,图1 示出该试验加速度结果。开发车型在试制阶段的碰撞结果极为重要,该阶段表现良好将对后续实车试验结果有重要影响。

图1 某车型试制阶段偏置碰撞加速度结果对比

在ODB 试验中,车体与壁障逐渐接触,加速度曲线呈逐渐上升趋势,根据零部件的响应大体可分为4 个阶段[5]:

1)壁障初始变形阶段。壁障刚度比整车小,初始阶段壁障呈逐渐溃缩现象,该阶段加速度曲线一般表现为平台状。

2)车体前段变形阶段。在壁障压缩后,防撞梁、吸能盒与纵梁前段开始参与变形,加速度迅速爬升。

3)峰值阶段。壁障前段蜂窝结构已经完全变形,此时呈刚性状态,纵梁后段开始迅速变形,此阶段车体对前围侵入量最大。

4)曲线下降段。车体变形结束,加速度开始下降,车体发生反弹。

从图1 可以看出,此次试验的仿真与试验曲线大体趋势相同,且峰值数目相当,但在第3 阶段,由于试验中出现重大失效,且前期仿真模型中并未添加相关设置,导致在该阶段两者有一定的差距,此次对标的重点将放在该阶段的模拟上。

2 对标前期注意事项

在前期试制及试验阶段,会影响对标效果的注意事项包括[6]:

1)试制阶段零部件与最终车辆状态不一致,应重点关注碰撞区域,需核查关键碰撞梁系信息。

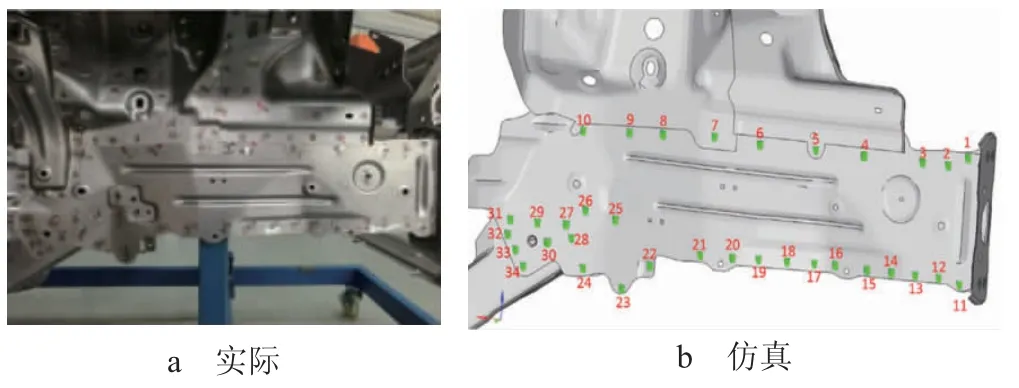

2)核对白车身关键焊点数目、位置及厚度是否达标。本次试验前对车体主要梁系焊点进行了逐一排查,如图2 所示。试验前在车身纵梁位置标出焊点位置及数目,使用专业仪器对焊点进行核查。按照经验,测量厚度未达到理论焊接厚度的70%即为虚焊。

图2 试验前车体主要梁系焊点标注示意图

3)在试制阶段,会出现替代件、改制件及缺失件,这些零部件对碰撞结果有一定的影响,需要提前判断并记录,以备后期对标使用。

4)正式试验中应记录关键信息:如配重位置、汽车质量、壁障碰撞位置及整车离地高度等。

3 对标过程

对标工作第1 步为将模型调整至与试验状态一致:

1)调整整车质量,保证与试验质量相符,在这个前提下,再调整配重位置,重点保证整车惯性参数在X 向与实车误差在10 mm 之内;

2)调整车辆碰撞姿态,保证汽车离地高度与实际试验相同,该步骤主要通过调整地面位置来实现;

3)调整关键位置焊点状态,对于机舱纵梁等重点区域,应保证焊点数目和位置与试制阶段记录相同。

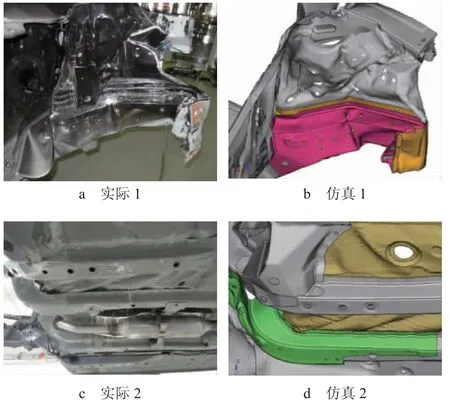

按照以上关键步骤调整模型,然后对关键断裂位置进行仿真重现。在本次碰撞中,发生的零部件破坏及钣金件、焊点撕裂现象有:左右侧悬置断裂、防撞梁与右侧安装端板连接处螺栓脱开、左侧纵梁前段及副车架与纵梁连接位置都发生了焊点撕裂,如图3 所示。

图3 试验车纵梁前段焊点开裂示意图

通常高速撞击试验失效位置多,且前期无法判断,试验过程中仅个别位置粘贴传感器,故失效顺序及失效时刻的精准模拟是本次对标的难点。

前纵梁在碰撞结束后呈外翻趋势,经过分析,该状态由多方面原因引起:吸能盒变形结束后,防撞梁开始折弯,防撞梁右侧螺栓脱落;此时纵梁前端已经撞至壁障刚性部分,发动机悬置为铸铝件,由于撞击力过大发生断裂,纵梁前端焊点随之开始撕裂,发动机舱和纵梁开始向左右分开;在分离过程中,右侧悬置发生断裂。按照以上思路,调整各个失效位置时刻,经过多次尝试,失效顺序如下:防撞梁与端板连接位置失效、左悬置失效、左侧前纵梁前段焊点撕裂、右侧悬置失效。

同时,试验结果表明纵梁下沉区域与地板焊点撕裂较多,检查试制阶段焊点质量统计,发现该区域存在多数焊点焊接质量差的现象。这是由于试制阶段焊接多为人工操作,而下沉区域由于结构特点,焊枪无法与焊接边完全贴合,导致上述问题产生。

4 对标结果

图4 示出关键梁系对标结果,梁系变形与最终结果趋势相符。

图4 试验车关键梁系结构变形对标结果

该车加速度在第3 阶段基本趋势和结果一致,但峰值位置略有出入,如图5 所示。该阶段纵梁前段与壁障刚性部分接触后,纵梁前段焊点撕裂后迅速向内折弯,变形过程类似于“脆断”,故实际试验中加速度迅速上升,但仿真中此阶段变形较为平缓[7]。

图5 该车型实车偏置碰撞试验整车加速度曲线对标结果

5 结论

文章针对某车型试制阶段的偏置碰撞结构,对有限元模型进行了对标,同时归纳了对标注意事项。从分析过程来看,前期的试验状态重现及中期的结果分析是对标工作中的重要部分,梁系状态、重要位置的焊点状态、试验时车辆状态等条件都将会影响后期的对标效果,在对标前期应予以重视;从分析结果来看,关键位置失效顺序及失效时刻将会影响梁系的最终变形状态,对标时应重点分析。对标结果中加速度峰值尚未取得较好的效果,是整车偏置碰撞试验仿真对标分析的下一步工作重点。