电动汽车再生制动控制策略建模与仿真*

2020-03-17孙崇昆雷良育王国辉胡峰荆家宝

孙崇昆 雷良育,2 王国辉 胡峰 荆家宝

(1.浙江农林大学工程学院;2.浙江兆丰机电股份有限公司)

当前电动汽车还无法完全代替燃油汽车的主要制约因素之一是其续航里程受限[1]。电动汽车在其制动过程对部分制动能量进行回收,这一过程也被称作再生制动[2]。机械制动与再生制动可共同作用于车辆制动。机械制动部分与传统车辆制动方式一样,而车辆的再生制动部分组成部件包括制动控制器和能量转换装置[3]。再生制动的原理主要为电动汽车在行驶工况下,将汽车减速制动工况下的能量,由传递部件传送给电机,此时驱动电机不再作为动力驱动部件,而是作为发电装置,而后将电机产生的电流传送至电池存储。文章将制动力(F)、车速(v)、SOC 以及再生制动比例系数(K)设做模糊控制理论研究对象[4],并建立模型,对ADVISOR中缺省再生制动模型进行优化与二次开发,嵌入所设计的模糊控制模型,选用CYC_NEDC 工况运行仿真,证实所设计控制策略与模型能够有效增加再生制动回收能量,延长汽车的续航里程[5]。

1 再生制动理论与分析

1.1 整车动力学模型分析

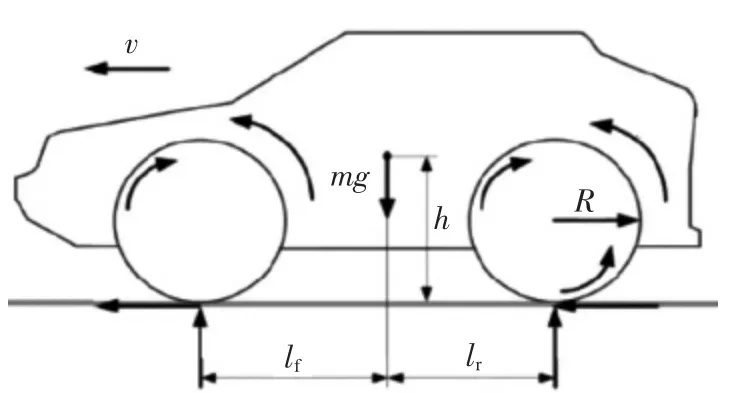

纯电动汽车动力学数学模型是以汽车的驱动力、制动力和行驶阻力为参数建立模型[6],如图1 所示。

图1 纯电动汽车整车受力情况分析模型

整车受力分析,如式(1)所示。

式中:Ft——汽车驱动力,N;

Ff,Fw,Fi,Fj——滚动、空气、坡度、加速阻力,N;

α——道路坡度值,(°);

CD——空气阻力系数;

A——汽车迎风面积,m2;

ρ——空气体积质量,kg/m3;

f——汽车滚动阻力系数;

δ——汽车旋转质量转换系数;

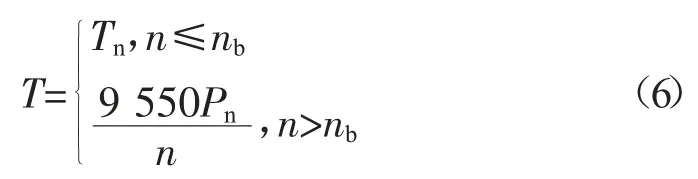

1.2 电机数学模型分析

汽车在正常行驶工况下,电机具有2 种工作状态:一种是作为驱动电机,由能量存储系统提供电能,为汽车提供动能,驱动汽车行驶;另一种是在制动工况下,经由电机产生的反电动势,后将电能传送至蓄电池中储存。通过对外特性曲线的分析可得:1)电机转速大于额定转速时,以恒定功率运行;2)电机转速小于额定转速时,以额定转矩运行[7]。

电机转矩输出特性的理想转矩(T/N·m)为:

式中:Tn——电机输出的额定转矩,N·m;

Pn——电机的额定功率,kW;

nb——电机的额定转速,r/min;

n——电机转速,r/min。

当驾驶员踩下制动踏板时,控制器将会接收由制动踏板传递的制动信号,并对执行信号进行判断,判断电机是否要进行再生制动,电机则依据转矩需求与转速,通过算法计算出电机此时提供的制动力矩。转矩及制动力的关系式为:

式中:Tm——制动工况下的电机转矩,N·m;

Fm——驱动轴电机制动力,N;

ig——变速器速比;

io——主减速器速比;

η——传动系统效率。

1.3 再生制动影响因素分析

在制动工况下,电机参与制动越多,则能回收的能量越多,而决定电机所占制动比多少的直接因素主要有:制动强度、汽车速度、电池SOC。

车辆电池SOC 处于高数值状态下,为了避免对电池过充,需要降低电机的再生制动比例;当处于较低转速,电机所生成的反电动势很小,所以制动作用里再生制动比例则降低;车辆进行紧急制动的时候,首先要保证车辆与人员安全,因此要增加车辆机械制动的比例,从而降低再生制动比例。

1.4 ADVISOR缺省再生制动策略模型分析

ADVISOR 是基于MATLAB/Simulink 的车辆仿真软件。ADVISOR 中的再生制动控制策略是依据前、后轮制动力分配系数,来计算前后轮的机械制动力和再生制动占比,其控制策略,如图2 所示。

图2 ADVISOR 缺省再生制动分配曲线

由图2 可知:车速的提升会导致再生系数分阶段线性递增;行驶速度不大于10 km/h 时,再生系数曲线快速减小直至为0,减小速率快于10~60 km/h 车速阶段;当行驶速度大于60 km/h 时,再生系数将会稳定于0.8。

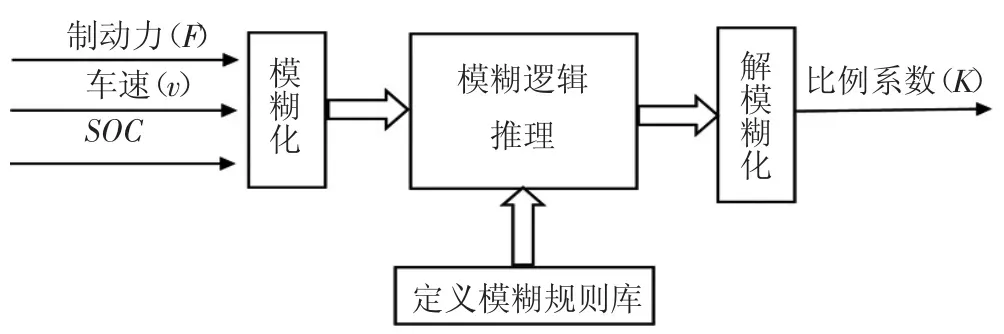

2 模糊控制与再生制动控制策略建模

模糊控制简而言之即利用模糊数学,再结合实际工程经验的控制理论与方法。由于过去的定量分析对于模糊控制而言可行性不高,所以模糊控制在所具有的信息准确度不够或者进行不确切描述的时候则非常有效,模糊控制理论结构清晰且运行稳定,鲁棒性强,具有较强的容错能力,适用于纯电动汽车及混合动力汽车等新能源汽车控制策略。再生制动模糊控制模型,如图3 所示[8]。

图3 再生制动模糊控制模型

以确保车辆安全稳定为前提,提升再生制动所占比例,使通过电机生成的再生能量越多越好,并使得控制更加合理有效。由于车辆在行驶过程中的非线性和时变性,文章模型将采用Mamdani 型推理方法,其中模型输入量包含F,v,SOC 3 个参数,输出结果为K。

2.1 隶属度函数确定

隶属度函数要根据输入变量来选择,一般有三角型(trimf)、高斯型(gaussmf)、Z 型(zmf)等。文章隶属度函数采用控制平缓、稳定性较好的gauss2mf 型作为输入端,而输出端则采用具有较高分辨率的trimf 型。其中模糊集设为L(低)、M(中)和H(高)3 级。设置值分别为:F={L M H},论域为[0 2 500];v={L M H},论域为[0 120];SOC={L M H},论域为[0 1];K={K0 K1 K2 K3 K4 K5 K6 K7 K8 K9 K10},论域为[0 1]。

模糊控制器输入变量F,v,SOC,K 的隶属度函数图,如图4 所示。

图4 模糊控制隶属度函数

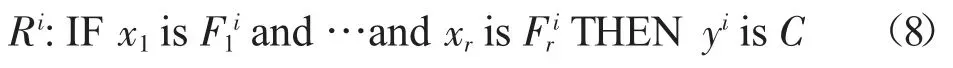

2.2 模糊规则

模糊规则通过模糊语言组合实现,多是通过人们的实际工程经验决定。如文章采用的输入、输出变量,其中模糊规则采用IF-THEN 逻辑规则设计:

此模糊推理为:IF F and v and SOC,THEN K。通过实践经验,对模糊变量进行控制。经过不断的调试得到规则表,如表1 所示。

表1 再生制动模糊规则表

通过MATLAB 的fuzzy toolbox 可以建立表1 的模糊规则三维图,如图5 所示。从图5 可以看出:当制动力处于强制动且车速较高时,为确保汽车的安全性和稳定性,应主要采用机械制动方式,减弱再生制动强度;当SOC 处于较高值时,为了避免对汽车电池过充,采用减少车辆再生制动比例,降低K 值。电机由输入变量变化而改变系数K,由此制定的控制策略符合预期要求。

图5 模糊控制变量关系曲面图

2.3 解模糊化

解模糊化过程,即使解精确化。使用模糊推理的方法解出模糊集合,然而在控制操作过程中,需要有精确的值对待控制设备实施控制。最终解出的模糊集合,将其中的模糊值转化为明确的控制信号作为系统输入值,该步骤称为解模糊化过程。文章采用重心法处理再生制动比例K 的解模糊化过程。

式中:k——模糊值;

a,b——再生制动比例系数论域的上值和下值;

c——k 的模糊集合;

μc(v)——k 的隶属函数。

2.4 再生制动控制策略模型搭建

文章基于ADVISOR 建立电动汽车再生制动控制策略仿真模型。对ADVISOR 中电动汽车模型中的控制策略进行优化与二次开发,嵌入设计的模糊控制器模型[9],如图6 所示。其采用混合制动的方式,具体制动力分配模型(如图7 所示)参照之前所设计的模糊规则。通过文章所设计的模糊控制器结合总制动力,解出汽车在制动工况下,前后车轮的具体摩擦力数值。

图6 电动汽车模糊控制策略模型显示界面

图7 电动汽车制动力分配模型显示界面

3 仿真试验与结果分析

3.1 车辆仿真参数设定

以某轻型轮毂电动汽车为仿真对象,具体参数如下:

1)整车:整车质量(满载)为940 kg,质心高度为0.5 m,轴距为1 800 mm,风阻系数为0.3,迎风面积为2.224 6 m2,轮胎规格型号为155/70 R12;

2)电机:最大功率为25 kW,峰值效率为90%,最高转速为5 000 r/min。

3.2 车辆仿真工况设定

当前国内车辆仿真工况有CYC_EUDC,UDDS,HWFET。因为CYC_EUDC 与实际城市道路相似,所以文章采用CYC_EUDC。工况具体参数,如表2 所示。

表2 电动汽车行驶工况参数

3.3 仿真结果

基于CYC_EUDC 循环工况分别对制定的控制策略模型和所分析的ADVISOR 缺省再生制动控制策略进行测试仿真,仿真完成后以车辆SOC 的变化作为验证该控制策略在测试工况下的评价指标。

设定待仿真车辆的ess_int_soc=0.7,完成1 次CYC_EUDC 循环。具体SOC 仿真过程,如图8 所示。由图8 可见,设计的控制策略相对ADVISOR 缺省控制策略下的SOC 值有显著提高。具体表现为测试电动汽车循环工况最后阶段速度由120 km/h 下降至0,2 种控制策略的SOC 变化差距拉大。

图8 电动汽车电池SOC 变化情况对比

文章对再生控制策略评价设定制动能量回收效率和有效能量回收效率2 个标准。将设计的模型与ADVISOR 缺省模型进行对比,结果如表3 所示。其中,制动能量回收效率由回收能量与制动能量之比所得,有效能量回收效率由回收能量与整车消耗能量之比所得。

表3 电动汽车不同制动策略的仿真结果能量对比

图8 和表3 的结果表明,所制定的优化后的控制策略模型与缺省控制策略模型相比,能量回收效率具有显著提升。

4 结论

将基于MATLAB/simulink 的ADVISOR 缺省模型进行二次开发与优化,修改ADVISOR EV_defaults_in中breaking strategy 模块以及向前向后制动控制器模型,向模块中加入优化完成的模糊控制模型,将制动力(F)、速度(v)和电池SOC 设定为模型的输入,系数(K)设定为输出,在CYC_EUDC 工况下进行仿真分析,以电池SOC 变化作为评价标准,同时制定2 种控制策略的评价标准,以车辆稳定性与安全性为基准,验证了设计的控制策略模型与缺省控制策略模型相比,显著提升了车辆制动工况下的能量回收效率与整体续航能力。